爆炸荷载作用下多层道面体系动力响应的三维数值模拟

2016-09-18杜修力

吴 俊,李 亮,杜修力

(1.上海工程技术大学城市轨道交通学院,上海 201620;2.北京工业大学城市与工程安全减灾省部共建教育部重点实验室,北京 100124)

爆炸荷载作用下多层道面体系动力响应的三维数值模拟

吴 俊1,2,李 亮2,杜修力2

(1.上海工程技术大学城市轨道交通学院,上海 201620;2.北京工业大学城市与工程安全减灾省部共建教育部重点实验室,北京 100124)

为解决现场爆炸试验成本较高且无法系统研究各层材料对多层道面结构抗爆性能影响的问题,采用LSDYNA软件对爆炸荷载作用下多层道面体系的动态响应进行了三维数值模拟.采用混凝土损伤材料模型模拟多层道面体系中混凝土类材料的动力特性.通过室内动力和静力实验,对材料模型的主要参数进行验证和确定,包括界面特性和各层材料的动力增长因数.根据多层道面体系的现场爆炸试验结果,通过比较其破坏形式、炸坑直径、加速度以及压力值对该数值模型进行了校核和验证.研究结果表明:提出的考虑界面性能和动力增长因数的三维数值模型能够较准确地模拟多层道面体系在爆炸荷载下的真实特性,且验证后的模型可进一步应用于研究不同因素对新型多层道面体系在不同爆炸荷载作用下抗爆性能的影响.

多层道面体系;爆炸荷载;动力增长因数;界面强度

现有跑道主要用于飞机正常起飞和降落,难以抵抗爆炸袭击与飞机失事所产生的爆炸冲击动力荷载.如果跑道遭到破坏,应迅速修复以保障运营.比较好的方法是使跑道破坏程度尽可能小,这样在跑道破坏时就能迅速进行修复.然而,现有跑道所用的材料,如普通混凝土和沥青混凝土,由于具有脆性性质及较低的抗穿透阻力,无法有效抵抗爆炸荷载,故传统道面材料无法适用于爆炸荷载.因此,开发能够抵抗爆炸荷载的新型跑道具有重大意义.

近年来通过研究发现,高强度混凝土[1-3]、复合水泥基[4-7]以及土工合成材料[8-9]等具有高硬度、高韧性、高抗拉强度等特性,因而在研发新型防爆跑道时应用前景非常广阔.然而,每种材料在抗爆性能方面各有优缺点,只用一种材料难以充分满足需求,因此,最为合理的方案是采用多层复合道面系统.文献[10]提出了一种多层道面体系,该体系中,软质材料(沥青混凝土)作为第一层可吸收部分爆炸产生的能量,从而减少传递到下层的能量.由于沥青混凝土层包含土工格栅,其抗拉强度随之增大,从而减少沥青混凝土层在受荷时产生的裂缝及局部破坏程度.沥青混凝土层下面的高强度混凝土层,具有较高的抗压强度,是承受动荷载的主体,在动荷载作用下,高强度混凝土层顶部受压,底部产生反射拉力.由于高强度混凝土具有较低的抗拉强度,底部容易出现裂纹,需要在其底部加入另一种高延性(韧性)材料以吸收拉伸能量.复合水泥基就是符合这一条件的延性材料,这种材料通过产生细微裂纹来缓解拉应力,同时保持结构完整.

由于现场爆炸试验成本较高、所需材料较多,更为有效的方法是对爆炸荷载作用下多层道面体系进行数值模拟计算.影响数值模拟结果的因素很多,其中,材料模型起着决定性作用,因为它应符合材料在动载条件下的物理机制.本文采用文献[10]中试验数据,利用有限元软件LSDYNA[11]对爆炸荷载作用下多层道面体系进行了三维数值模拟,通过实验测试(动态和静态)对所选材料模型的参数进行确定,获得材料在不同应变率条件下的动力增长因数曲线.此外,多层道面体系中,各层之间的界面特性会对体系动力响应产生影响,因此,本文加入了对接触面性能的研究.最后,通过现场爆炸试验结果对建立的三维数值模型进行验证,两者结果较为吻合.验证后的模型可进一步进行参数敏感性分析以探究在不同爆炸能量下多层道面体系的动态响应,从而获取能够提高多层体系抗爆性能的关键参数,进而提出一套多层道面体系在不同炸药量及不同参数下的损伤评估准则.

1 现场爆炸试验

文献[10]开展了多层道面板的现场爆炸试验.试验中,将一个当量为7.3 kg的TNT炸药放置于离道面板中心位置,炸药的重心至道面板高度为170 mm.道面板尺寸为2 800 m×2 800 m×275 mm.图1为多层道面板的断面图,最下层为100 mm复合水泥基层,中间层为100 mm高强混凝土层,顶部为75 mm沥青混凝土层.

为提高沥青混凝土层的抗拉强度,在沥青混凝土层中加入了一层土工格栅.为方便将试样运送到试验现场,在最底层布置一层间隔为350 mm的构造钢筋以防止道面板在运输过程中由于自重应力作用下发生断裂.试验中,在道面板的4个侧边中央的钢制框架上分别安置4个加速度计,用于测量垂向加速度(V1,V2)及水平加速度(H1,H2).同时,在道面板底部放置土压力盒(TPC1,TPC2,TPC3)用于测量道面板传来的压力.各传感器的布置如图2所示.本文拟将现场测试结果与数值模拟结果进行比较与讨论.

2 计算模型

本文拟使用LSDYNA对爆炸荷载作用下多层道面的动态响应进行数值模拟.LSDYNA是通用显式有限元动力分析程序,能够计算结构在冲击和爆炸荷载作用下大变形,此外,LSDYNA中的接触算法可较好地模拟界面行为,使研究数值模拟结果更加准确.

模型中将多层道面板及土体离散为实体单元.考虑到道面板结构对称性,模型取其1/4进行计算,因此,数值模型尺寸为1 400 mm×1 400 mm×275 mm(现场爆炸试验中样板尺寸为2 800 mm× 2 800 mm×275 mm).根据土体尺寸范围的收敛性分析结果,道面板下土体的厚度与长度可分别取5 600 mm与7 000 mm,计算模型范围如图3所示.

模型中,土工格栅与钢筋分别离散为壳单元和梁单元,假定钢筋与土工格栅完全黏结在复合水泥基层与沥青混凝土层中(现场爆炸试验中,钢筋布置在复合水泥基层,土工格栅布置在沥青混凝土层).土体视为半无限体,故土体底部及侧边应使用无反射边界条件.面对面接触算法(AUTOMATIC_ SURFACE_TO_SURFACE)用以模拟道面板与土体的相互作用.道面板的有限元网格纵横比设置为1以便模拟道面板中波的传播,考虑计算时间和精度的平衡,土体中心部分(路面板下1 400 mm×1 400 mm×600 mm处)网格均匀且纵横比为1,从土体中心向外,在竖向与横向,网格尺寸逐渐增加.根据网格尺寸收敛性研究,土体中心网格尺寸取10 mm时模型具有足够稳定和精确的响应,模型的网格划分如图3所示.

LSDYNA采用爆炸荷载程序CONWEP[12]施加爆炸荷载.需要注意的是,CONWEP中最小的尺寸距离(尺寸距离=炸药与目标之间的距离/炸药折合成TNT的质量1/3)约为0.15 m/kg1/3,这意味着当尺寸距离大于0.15 m/kg1/3时(即中、远距离爆炸范围),CONWEP计算结果是准确的.而当爆炸尺寸距离小于0.15 m/kg1/3时(即近距离爆炸范围内),CONWEP生成的爆炸压力是由0.15 m/kg1/3处的爆炸压力外推而来,这时所得结果不够准确.在本项研究中,7.3 kg的TNT炸药放置于道面板上方170 mm处,故尺寸距离为0.087 m/kg1/3,故由CONWEP生成的爆炸压力将不再准确.因此,为了更准确地模拟爆炸压力随时间和空间的变化规律,本文使用了三维计算流体力学程序AUTODYN[13],将AUTODYN生成的爆炸压力输入LSDYNA中.本项研究中由AUTODYN所生成的典型爆炸压力波如图4所示,图4为道面板中心所承受的爆炸压力波随时间变化的趋势.之后,将AUTODYN所生成的爆炸压力波(道面板上不同点对应不同的压力波)施加于道面板表面,其压力波P(t,d)的分布方式如图5所示,可以看到爆炸波压力峰值将随着向外距离增加而减小.

3 材料模型及参数

本文提出的数值模型中,需建立6种材料模型:复合水泥基层、高强混凝土层、沥青混凝土层、土工格栅、钢筋及地基土.前3种材料(复合水泥基,高强混凝土和沥青混凝土)可视为混凝土类材料.

3.1混凝土类材料

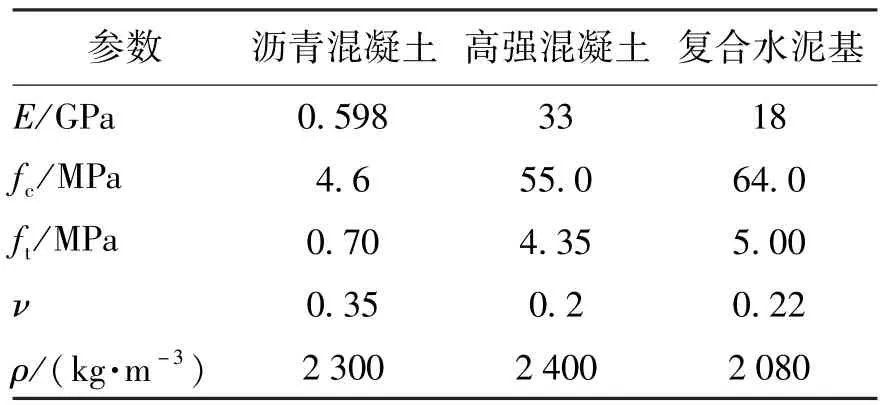

当受到爆炸或高冲击荷载时,混凝土类材料具有高度非线性响应.该种材料在静载作用下具有围压硬化、应变硬化的特性,在动拉及动压作用下具有应变速率硬化的特性.在近年的研究中,学者们提出了许多混凝土类材料模型[14-20].LSDYNA中MAT72 R3模型[14-15]能够模拟这种混凝土类材料在动态荷载作用下的特性.本文拟采用MAT72 R3材料模型模拟类混凝土材料(即复合水泥基、高强混凝土和沥青混凝土).MAT72 R3模型有3个独立强度面:峰值强度面、屈服面以及残余强度面.其中3个强度面参数根据材料的静态单轴压缩、劈裂试验及三轴条件下应力应变曲线拟合得出,本文中混凝土类材料的强度参数确定方法可参见文献[10,15,19].本项研究中拟引入一个损伤指标δ来描述材料的损伤程度,根据塑性有效应变,δ的取值在0~2变化,相应地表示材料受荷时,强度面在峰值强度面、屈服面及残余强度面之间变化.本文着重研究混凝土类材料在承受爆炸荷载时的损伤度,因而材料受荷后特性研究具有十分重要的意义.在有限元模拟时,绘出δ取1~2时材料的峰后破坏行为,δ值越高表示损伤度越高.通过与材料损伤特征的比较,文中确定当δ取1.8时,材料即发生严重破坏. 表1给出了沥青混凝土、高强混凝土和复合水泥基层的材料参数.

表1 多层道面体系材料参数Table 1 Parameters for cement based multi-layer slab

本项研究中,不同应变率下沥青混凝土、高强混凝土及复合水泥基材料的拉、压动力增长因数通过在液压伺服试验机和霍普金森压杆上进行动态压缩和劈裂试验测得,液压伺服试验机产生的应变率约为10-5~1 s-1,更高的应变率由霍普金森压杆试验确定,具体试验步骤及结果可参见文献[10].故数值模拟中对以上3种混凝土类材料采用的动力增长因数曲线见图6~8.

3.2土工格栅及钢筋

本文拟采用塑性随动模型(plastic-kinematic)[19]模拟土工格栅和钢筋.根据试验发现土工格栅在拉力作用下的应力-应变关系表现为双线性曲线,如图9所示.由图可知,在最初的屈服点A后将产生一定的硬化现象.本文将利用塑性随动模型模拟土工格栅的行为,对双线性曲线与实验所得的应变-荷载曲线(如图9所示)进行拟合得到塑性随动模型中土工格栅的参数值.本文数值模拟中土工格栅的参数值见表2.

表2 数值模型中土工格栅及钢筋材料参数Table 2 Parameters for geogrid and steel in numerical model

3.3地基土

地基土拟采用Drucker-Prager模型[19],由于土体具有内聚力并受到压实作用,随着压力的增大,材料的抗剪力不断增大直至屈服极限.对试验地区的土质进行现场勘探[21]后采用的土体参数:密度为2 100 kg·m3,弹性模量为13.8 MPa,泊松比为0.3,黏聚力为62 kPa,内摩擦角为26°.

3.4接触面模型

在多层道面体系中,假定高强混凝土与复合水泥基之间是完全黏结的,而高强混凝土层与沥青混凝土之间黏结的牢固程度低于高强混凝土与复合水泥基之间的接合,这是由于沥青混凝土层是在高强混凝土层硬化后置于其上的.为了确定高强混凝土层与沥青混凝土层接触面的剪切强度和静摩擦系数,进行了直剪试验.同时,采用倾斜台试验以确定高强混凝土与沥青混凝土层之间的动摩擦系数.直剪试验以及倾斜台试验的详细信息可参考文献[10].直剪试验可得其静摩擦系数为0.71,倾斜台试验所得的动摩擦系数为0.56.本文拟采用LSDYNA中的TIEBREAK接触算法[11]模拟高强混凝土与沥青混凝土层间接触面行为.

4 计算结果

4.1损伤分布

多层道面板损伤形态如图10、11所示.由图10可知,爆炸压力使沥青混凝土层的上半部分产生破坏,在中心部位的土工格栅在爆炸中被烧毁.移除顶部沥青层后,图11可清晰地观察到高强混凝土层的损伤分布,通过三维扫描仪发现,炸坑较浅且未穿过整个道面结构层,测量炸坑尺寸为最大直0.7 m,深度10 mm.

多层道面板数值模型的损伤分布如图12所示. 图12(a)为沥青混凝土层的损伤分布,与图10比较后发现,数值模拟的损伤模式为对称结构,而现场试验所得损伤模式是偏斜的.这是由于在现场试验中炸弹没有放置在样板中心位置,因此,沥青混凝土层的一边比另一边损伤严重.由以上结果可以看出,数值模拟的基本损伤模式与现场试验结果基本一致.

图12(b)为高强混凝土层的损伤分布,与现场试验的结果非常一致,炸坑直径约为750 mm,与现场测得结果十分接近.根据现场爆炸试验,高强混凝土层的炸坑的最大深度为10 mm,而观察数值模型中高强混凝土层的底面后发现,底面的绝大部分产生了严重的裂纹,这是由于高强混凝土层在爆炸荷载作用下产生弯曲以及应力波在底面发生反射所引起.数值模型中假定高强混凝土与复合水泥基层的接触面为完全黏结,而复合水泥基材料的弹性模量与高强混凝土材料不同,因此,当二者协同变形时会在高强混凝土层底面产生拉应力,同时,顶面的压应力波将在高强混凝土层中传播,在接触面反射成拉应力,也就是所谓的剥落现象.因此,根据数值模拟结果分析,高强混凝土层被视为失效.

图12(c)为复合水泥基层的损伤模式,从图中可以看出,爆炸只在复合水泥基层顶面中心位置引起少量细微裂纹,在底面小面积内发现少量裂纹.而现场试验中,通过检查复合水泥基层底面,发现其呈现少许裂缝,未完全破坏.总之,根据损伤模式分析,数值模型能够很好地预测多层道面体系的动态响应.

图13给出了高强混凝土层在爆炸压力波作用下随时间变化的动态损伤情况.由图可知,高强混凝土层由于具有较高的抗压强度,其中心部分一开始并未有较大损伤,随着爆炸波向板周围和沿着板厚度方向传递,压力波在边界与底面处产生发射拉力波.由于高强混凝土的抗拉强度较低且断裂能较弱,首先在板周围和底面产生裂缝,然后裂缝向板内发展.故可知,混凝土材料的抗拉强度或断裂能将会影响道面层的动态性能.

4.2加速度

在现场爆炸试验中,4个加速计分别安装在道面板4个侧边的中间部位,它们分别测量道面板在爆炸荷载作用下的垂向加速度及水平加速度.对于水平加速度,由于爆炸中心偏向其中1个水平加速计所在一侧,因此,2个加速计测得的水平加速度不同.而在数值模拟中假设爆炸发生在道面板正中心位置,因此,本节只比较竖向加速度.其中现场爆炸试验中的竖向加速度为35.400 km·s-2,数值计算中所得竖向加速度为38.870 km·s-2,可以看出误差为10%,误差=(数值计算结果-现场测试结果)/现场测试结果.数值计算的竖向加速度高于现场爆炸试验所测数据.这是由于现场爆炸试验中高强混凝土层与复合水泥基层由于现场振捣不均匀无法达到理想的压实状态,而在数值模拟中两层材料假设质量是均匀分布的.

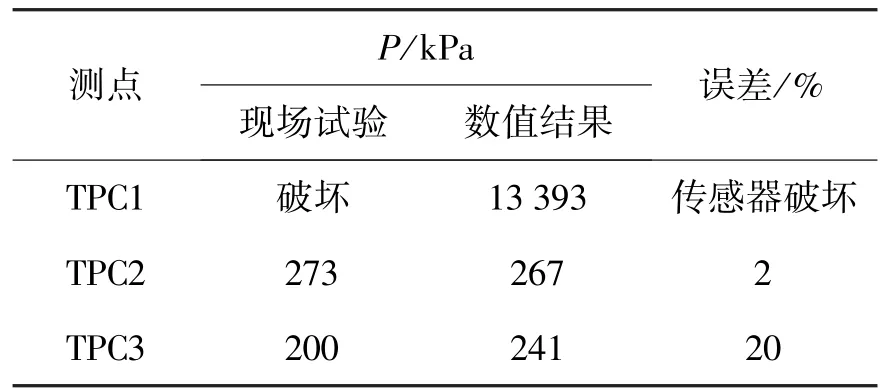

4.3土压力计

将现场爆炸试验中土压力计读数与数值模拟中相应位置的压力值进行比较,结果见表3.可以看出,TPC2的实际读数与数值结果基本一致,TPC3的模拟结果误差约为20%,鉴于现场试验的固有误差,数值模型对实际结果的预测出现20%的偏差是可以接受的.TPC1在爆炸中被损坏,无法读出数据,数值模型预测该点的压力值为13 MPa,该数值远远超出了压力计的量程,使之发生损坏.

表3 土压力计读数Table 3 Peak reading for total pressure cell

5 结论

1)本文所建立的三维数值模型能够模拟多层道面板在爆炸荷载作用下的真实动力响应.

2)液压伺服试验机和霍普金森压杆实验得到材料在压缩及拉伸作用下的动力增长因数及界面行为的模拟适用于模拟多层道面体系在高应变率荷载下的动态响应.

3)对于建立的三维数值模型,未来可以进一步开展参数敏感性分析以探究在不同爆炸能量下道面体系的动态响应,从而获取能够提高多层体系抗爆性能的关键参数,进而提出一套多层道面体系在不同炸药量及不同参数下的损伤评估准则.

[1]DANCYGIER A N,YANKELEVSKY D Z.High strengthconcreteresponsetohardprojectileimpact[J]. International Journal of Impact Engineering,1996,18 (6):583-599.

[2]ZHANG M H,SHIM V,CHEW C W,et al.Resistance of high-strengthconcretetoprojectileimpact[J]. International Journal of Impact Engineering,2005(31): 825-841.

[3]严少华,李志成,王明洋,等.高强钢纤维混凝土冲击压缩特性试验研究[J].爆炸与冲击,2002,22(3): 237-241. YAN S H,LI Z C,WANG M Y,et al.Dynamic compressive behavior of high strength steel fiber reinforced concrete[J].Explosion and Shock Waves,2002,22 (3):237-241.(in Chinese)

[4]LI V C,MAALEJ M.Toughening in cement based composites-partⅡ:fiber-reinforcedcementitious composites[J].JournalofCementandConcrete Composites,1996,18(4):239-249.

[5]LI V C,MISHRA D K,NAAMAN A E,et al.On the shear behavior of engineered cementitious composites[J]. Journal of Advanced Cement Based Materials,1994,1 (3):142-149.

[6]MAALEJ M,QUEK S T,ZHANG J.Behavior of hybridfiber engineeredcementitiouscompositessubjectedto dynamic tensile loading and projectile impact[J].Journal of Materials in Civil Engineering,2005,17(2):143-152.

[7]徐世烺,李贺东.超高韧性水泥基复合材料研究进展及其工程应用[J].土木工程学报,2008,41(6):45-60. XU S L,LI H D.A review on the development of research andapplicationofultrahightoughnesscemetitious composites[J].China Civil Engineering Journal,2008,41(6):45-60.(in Chinese)

[8]KOERNER R M.Designing with geosynthetics[M].New Jersey:Prentice-Hall Eaglewood,1998:72-90.

[9]LEE K Z Z,CHANG N Y,KO H Y.Numerical simulation of geosynthetic-refinforced soil wall under seismic shaking [J].Geotextiles and Geomenmbranes,2010(28):317-334.

[10]WU J.Development of advanced pavement materials system for blast load[D].Singapore:National University of Singapore,2012:126-341.

[11]LSDYNA.Lsdynakeyworduser'smanual[G]. California:Livermore Software Technology Corporation(LSTC),2007:250-370.

[12]HYDED.Conwep-applicationoftm5-855-1. Fundamentalsofprotectivedesignforconventional weapons[M].Vicksburg Mississipi:US Army Corps of Engineers,1992:16-20.

[13]AUTODYN.Theory manual[G].California:Century Dynamics,Inc.,2003:25-53.

[14]WU J,CHEW S H.Field performance and numerical modelling of multi-layer pavement system subject to blast load[J].Construction and Building Materials,2014 (52):177-188.

[15]MALVAR L J,CRAWFORD J E,WESEVICH J W,et al.A plasticity concrete material model for DYNA3D [J].International Journal of Impact Engineering,1997,19(9/10):847-873.

[16]POLANCO L M,HOPPERSTAD O S,BERSTAD T,et al.Numercial predictions of ballistic limit for concrete slabs using a modified version of the HJC concrete model [J].International Journal of Impact Engineering,2008 (35):290-303.

[17]RIEDELW,KAWAIN,KONDOK.Numerical assessment for impact strength measurements in concrete materials[J].InternationalJournalofImpact Engineering,2009(36):283-293.

[18]HOLMQUIS T J,JOHNSON G R,COOK W H.A computational constitutive model for concrete subjected to large strains,high strain rates,and high pressures[C]∥The 14th International Symposium on Ballistics.Quebec: Department of National Defence,1993:591-600.

[19]CHEW W F,SALEEB A F,DVORAK G J.Constitutive equations for engineeringmaterials[J].Journalof Applied Mechanics,1983,50(3):703.

[20]胡时胜,王道荣.冲击荷载作用下混凝土材料的动态本构关系[J].爆炸与冲击,2002,22(3):242-246. HU S S,WANG D R.Dynamic constitutive relation of concrete under impact[J].Explosion and Shock Waves,2002,22(3):242-246.(in Chinese)

[21]WANG F,LIM C H,SOH T B.Explosive testing,numerical and analytical modelling of a modular blast wall system[C]∥The 3rd International Conference on Design and Analysis of Protective Structures.Singapore:Defense Science and Technology Agency,2010:392-401.

(责任编辑 郑筱梅)

Three-dimensional Numerical Simulation on the Dynamic Response of a Multi-layer Pavement System Subject to Blast Loading

WU Jun1,2,LI Liang2,DU Xiuli2

(1.School of Urban Railway Transportation,Shanghai University of Engineering Science,Shanghai 201620,China;2.Key Laboratory of Urban Security and Disaster Engineering,Ministry of Education,Beijing University of Technology,Beijing 100124,China)

Due to the high cost and extensive resources needed for field blast test,it is more productive to carry out the numerical simulation of the new multi-layer pavement system subject to blast load.In this paper,a numerical model was developed to simulate the dynamic behavior of the new multi-layer pavement system subject to blast load.This multi-layer pavement system consisted of asphalt concrete (AC)layer reinforced with geogrid,followed by high strength concrete(HSC)layer and then engineered cementitious composites(ECC)layer,with consideration their relative advantages in terms of strength and relative ductility.A 3D numerical model for this multi-layer pavement system subject to blast load was developed by using LSDYNA.The suitability of the existing material models was discussed.The key parameters of the selected material models,such as interfacial properties and dynamic increase factor,were calibrated and quantified through laboratory tests(i.e.dynamic and static).A field blast test onthe new multi-layer pavement system was also conducted.Field measurements from the field test were used as a validation for the proposed numerical model.The simulation shows that the numerical results are in good agreement with the field blast test measurements in terms of damage pattern,crater diameter,acceleration and total pressure cell readings.The factors that might enhance the blast resistance of the new multi-layer pavement system under various blast loading can be further investigated through the parametric study on the calibrated numerical model.

multi-layer pavement system;blast load;dynamic increase factor;interfacial strength

TU 375

A

0254-0037(2016)09-1355-08

10.11936/bjutxb2015120037

2015-12-16

国家“973”计划资助项目(2015CB058003);教育部留学归国基金资助项目(E262021514);上海市教委青年教师培育计划资助项目(ZZGCD15053);上海工程技术大学校基金资助项目(E10501140170)

吴 俊(1980—),男,讲师,主要从事土木工程材料与结构抗爆炸与冲击理论与试验方面的研究,E-mail: cvewujun@163.com