改善发生炉低压蒸汽系统压力波动的措施

2016-09-15念吉红

念吉红

(云南云天化股份有限公司 云峰分公司,云南 宣威 655413)

改善发生炉低压蒸汽系统压力波动的措施

念吉红

(云南云天化股份有限公司 云峰分公司,云南 宣威 655413)

云峰分公司100kt/a合成氨造气装置,煤气炉使用蒸汽来源有外来蒸汽及自产蒸汽(废锅及夹套自产蒸汽),外来蒸汽包括过热蒸汽及饱和蒸汽。蒸汽混合成低压蒸汽供煤气炉使用,低压蒸汽压力波动大,分公司采取增加缓冲罐,改造蒸汽调节系统,减小蒸汽压力波动,技改后取得了好的效果。

云峰分公司;煤气炉;压力波动大;增加缓冲罐;调节系统

云峰分公司100kt/a合成氨造气装置始建于1966年,采用固定床间歇式煤气发生炉增氧制气,采用油压微机控制,循环时间为154s/循环,每个循环经过吹风、上吹、下吹、二次上吹、吹净五个阶段,用一次风补氮空气来调节煤气中的气体成份,以便保证后工序需要。三废混燃锅炉装置以造气炉渣、造气旋风灰和造气吹风气、合成驰放气为主要原料,掺烧50%褐煤,在锅炉本体内进行热交换后,将给水泵供入的高压水加热,使其发生相变蒸发成压力为3.82MPa的蒸汽,经过热器加热,将其变为 450℃的合格过热蒸汽。

1 工艺概述

造气装置采用固定床间歇式煤气发生炉增氧制气,采用油压微机控制,循环时间为154S/循环,每个循环经过吹风、上吹、下吹、二次上吹、吹净五个阶段,用一次风补氮空气来调节煤气中的气体成份,以便保证后工序需要。采用循环水与煤气直接接触的冷却(洗涤方式对煤气进行洗涤、降温。固定床间歇式煤气炉采用空气和蒸汽轮流进入炉内,空气由鼓风机送出,压力在2000~2800mmH2O,蒸汽来自水汽工号,也有部分自产蒸汽,其压力为0.05~0.10MPa,吹风阶段空气入炉,提高炉温,为制气阶段提供条件,所产生的气体,主要是CO2和N2,少量的CO,从烟囱放空。制气阶段,蒸汽和少量的空气入炉,为吸热阶段,所产生的气体主要是CO和H2,同时还有一定量的CO2、N2,还有少量的H2S和CH4,经洗气箱洗涤、除尘、冷却后,再经洗涤塔进一步降温除尘后,送入气柜,作为生产合成氨的原料气和磷肥厂的燃料气。

洗涤煤气的水经过自然沉降,凉水塔冷却降温后,加稀氨水调节pH值=6~7后,再次循环使用。同时水中含有大量的有毒物质,尤其是氰化物。因此,洗涤煤气后,经过沉降的循环水用循环水泵送到含氰废水处理装置进行除氰处理后,水质达指标后再外排或回收使用。

2 存在的问题

煤气炉使用蒸汽来源有外来蒸汽及自产蒸汽(废锅及夹套自产蒸汽),外来蒸汽包括过热蒸汽及饱和蒸汽,且多以过热蒸汽为主,外来蒸汽压力高、经减压后与自产蒸汽混合成低压蒸汽供煤气炉使用,低压蒸汽压力波动大,入炉后易造成灰渣中出现包块或返焦偏多,停炉下灰时系统蒸汽压力高,易出现放空,稍有忽视易造成事故。因此,稳定蒸汽压力对稳定炉况及杜绝因蒸汽压力高造成的事故有积极的作用,目前稳定蒸汽压力可从增设缓冲罐以增加缓冲体积及解决蒸汽调节系统调节滞后问题考虑。

3 采取的措施

3.1 增加缓冲罐

1)计算依据(新造气开三台炉作计算依据)。低压蒸汽温度及压力200℃,82kPa(两炉用汽),200℃, 65kPa (三炉用汽)。

(1)外用软水14.7 t/h,排污量按5%计,则自产蒸汽量为13.96 t/h。过热蒸汽及外来饱和蒸汽用量为7.0 t/h。则进系统蒸汽量为20.96t/h。

(2)低压蒸汽系统体积计算。

①蒸汽管:0.2×0.2×3.14×70(总管)+0.15×0.15×3.14×12×5(支管)+0.15×0.15×3.14×80=18.69 m3。

②夹套出口总管汽水分离器:0.125×0.125×3.14×50+2×2=6.45 m3。

③夹套上部汽室空间:{(4.1/2)2-(3.2/2)2}×3.1416×3=15.48 m3。

合计:18.69+6.45+15.48=40.62 m3。

(3)两炉用汽,压力82kP,温度200℃时,低压系统内的蒸汽量计算。查表,蒸汽密度为0.7903kg/ m3,则0.7903×40.62=32kg,单炉平均小时入炉蒸汽量为:(20.96-0.032)/3=6.976 t/h,两台炉用蒸汽时单炉制气平均小时入炉蒸汽瞬时流量为:(20.96-0.032)/2=10.464 t/h。

(4)三炉用汽,压力65kPa,温度200℃时,低压系统内的蒸汽量计算。n=PV/RT={(80+65)/101.4×40.62}/(0.08206×473)×18=27kg,单炉制气时平均小时入炉蒸汽瞬时流量为:(20.96-0.027)/3=6.978t/h。

2)增加缓冲罐(若为40 m3)后,蒸汽量的计算。

(1)低压蒸汽管内蒸汽量的计算。0.7903×80.62=63.8kg,则增加40m3缓冲罐后,两炉用汽时的压力为:P2=82×80.62×32/(40.62×63.8)=81.63(kPa)。两炉用汽时单炉制气时平均小时入炉蒸汽瞬时流量为:(20.96-0.0638)/2=10.448t/h。

(2)三炉用汽时,单炉蒸汽量计算。压力65kPa,温度200℃时蒸汽的密度为:0.6552 kg/ m3;三炉用汽时低压蒸汽管内蒸汽量的计算:0.6552×80.62=52.8kg;则增加40 m3缓冲罐后,三炉用汽时的压力为:

P2=65×80.62×27/(40.62×52.8)=65.97(kPa),单炉入炉蒸汽瞬时流量为为:(20.96+0.0638-0.0528)/3=6.990t/h;即增加40 m3缓冲罐后,低压蒸汽压力高限由82kPa降低到81.63 kPa;低压蒸汽压力低限由65 kPa升高到65.97kPa。

根据计算结果,增加40 m3缓冲罐后蒸汽压力由65-82kPa变为 65.97-81.63kPa,可见增加缓冲罐体积对蒸汽压力缓冲作用大。

3.2 改造蒸汽调节系统,减小蒸汽压力波动

3.2.1 调节阀调节滞后造成的压力波动问题

进缓冲系统的过热蒸汽压力高、用量大,若蒸汽调节阀反应滞后,易造成系统压力波动,进系统的蒸汽压力波动大的原因有。(1)调节阀取样点设置不合理造成压力波动,取样点需设置在蒸汽总管上。(2)DCS系统调节反应滞后、调节阀灵敏度低、流量变化反应时间长,新造气2台煤气炉用汽与3台煤气炉用汽蒸汽量相差6-7吨,调节中应减少这6-7吨蒸汽变化时的调节阀的反应时间,提高调节阀的灵敏度。(3)调节阀通径不足,调节速度慢。

3.2.2 增加数显表(无纸记录仪)减少调节阀调节滞后时间

根据上述分析,联系仪修厂增加数显表(无纸记录仪)减少调节阀调节滞后时间。从2015年7月7日起新造气过热蒸汽采用无纸记录仪调节试验,改变以前用DCS调节控制的方式,调节效果较好。后在老造气用同样的改造方式,于9月9日老造气过热蒸汽采用无纸记录仪控制,后9月15日老造气改变为过热蒸汽和饱和蒸汽联合调节控制,取得主要效果有,见表1和表2(表中数值分别为新、老造气低压蒸汽总管高限和低限压力及其压差(高限-低限),单位:kPa)。

表1 新造气改造前后低压蒸汽总管压力统计表

表1(续)

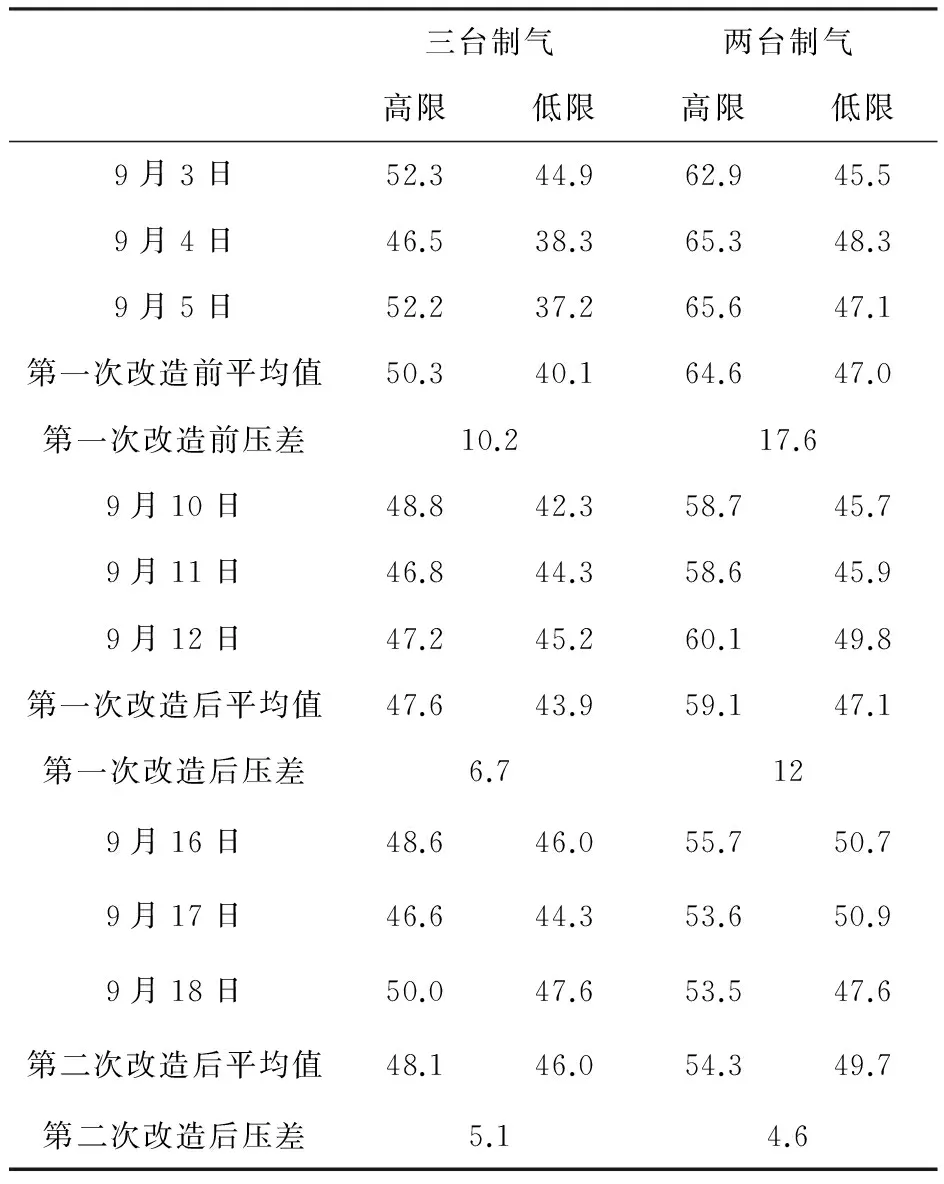

表2 老造气改造前后低压蒸汽总管压力及压差统计表

从表1可知,新造气改造后三台制气低压蒸汽总管压差平均减少8.2kPa,两台制气低压蒸汽总管压差平均减少10.3 kPa,改造后效果明显。

老造气通过两次增加改造,效果十分明显。三台制气低压蒸汽总管压差平均减少8.1 kPa,两台制气低压蒸汽总管压差平均减少13.0kPa。

(本文文献格式:念吉红.改善发生炉低压蒸汽系统压力波动的措施[J].山东化工,2016,45(14):93-94.)

2016-05-10

念吉红(1970—),云南陆良人,工程师,从事生产现场管理工作。

TQ083.3

A

1008-021X(2016)14-0093-02