船舶含油污水的破乳絮凝处理研究

2016-09-15王祎昱陈桐清李琪芬邓征宇

陈 伟,王祎昱,谭 琴,陈桐清,李琪芬,邓征宇,陈 宏

(1.长沙理工大学水利工程学院水沙科学与水灾害防治湖南省重点实验室,湖南长沙410004;2.中机国际工程设计研究院有限责任公司,湖南长沙410007)

船舶含油污水的破乳絮凝处理研究

陈伟1,王祎昱1,谭琴1,陈桐清1,李琪芬1,邓征宇2,陈宏1

(1.长沙理工大学水利工程学院水沙科学与水灾害防治湖南省重点实验室,湖南长沙410004;2.中机国际工程设计研究院有限责任公司,湖南长沙410007)

针对船舶含油污水成分复杂、乳化较严重、处理难度大的问题,采用破乳—絮凝协同处理的方法对其进行处理。通过单因素实验筛选出高效破乳剂和絮凝剂,并优化了破乳与絮凝处理的工艺条件。结果表明,在pH为8,温度为40°C,6#破乳剂投加量为200 mg/L,破乳时间为30 min;三氯化铁投加量为150 mg/L,搅拌强度为250 r/min,搅拌时间为120 s的条件下,除油率可达90%以上,处理后实际船舶含油污水的含油质量浓度可达7.1 mg/L,低于《船舶污染物排放标准》(GB 3552—1983)的排放限值。

含油污水;船舶;破乳;絮凝

船舶含油污水的来源主要包括船舶的机舱舱底水、油船的压载水和洗舱水〔1-2〕。根据国际海事组织(IMO)的统计数据资料,全世界由运输造成的进入海洋环境的石油类污染物总量每年约为147万t,其中大约70万t来源于船舶压载水、洗舱水和舱底水〔3-4〕。近年来,船舶燃、润油广泛使用多种添加剂〔5〕,使得船舶含油污水成分复杂,乳化程度高〔6〕。由于乳化油的油珠极小,其表面形成一层带有电荷的界膜,油珠外围形成双电层,使油珠相互排斥极难接近,在动力学上有一定的稳定性,较难处理〔7〕。含大量乳化油的船舶含油污水如不经分离直接排放进入大海,会造成海洋环境的污染,影响人类的生存环境〔8〕。2003年7月18日国际海洋环境保护委员会通过了MEPC.107(49)决议,要求从2005年1月1日起,海域、内河流域航行的船舶经分离入海的水中含油质量浓度不得超过15 mg/L。

目前,膜过滤法通常被用于船舶含油废水的处理。M.Tomaszewska等〔9〕采用反渗透和超滤技术相结合的方法处理含油质量浓度为107 mg/L的船舶含油废水,结果表明,分离后的水相含油质量浓度为8.2 mg/L。由于存在浓差极化和膜污染,在常规膜过滤过程中通量会随着过滤时间的延长迅速下降,使其处理能力受到限制;同时需要频繁清洗〔10〕。本实验针对船舶含油污水成分复杂、乳化程度高、处理难度大的问题,通过筛选出的高效破乳剂和絮凝剂,考察了船舶含油污水的破乳—絮凝协同处理效果。

1 实验部分

1.1实验材料

1.1.1试剂

破乳剂:1#、2#、3#破乳剂(脂肪胺、聚氧乙烯、聚氧丙烯醚按不同配比合成的高分子聚合物),荆州天和科技化工有限公司;4#破乳剂(分子主链上带有正电荷基团的阳离子聚合物),广州振清环保技术有限公司;5#破乳剂(无机高分子接枝共聚物),广州振清环保技术有限公司;6#破乳剂(粒径80 nm左右的阳离子有机聚合物纳米微球),济南乾来环保技术有限公司。上述破乳剂均为工业品。

无机絮凝剂:硫酸铝、硫酸亚铁、三氯化铁、聚合氯化铝、聚合硫酸铁、聚合硫酸铝铁,均为工业品。

有机絮凝剂:阳离子聚丙烯酰胺、阴离子聚丙烯酰胺、聚丙烯酸钠、可溶性淀粉、聚二甲基二烯丙基氯化铵,均为工业品。

其他试剂:船用油,工业品。

1.1.2仪器

OIL480型红外分光测油仪,北京华夏科创仪器技术有限公司;pHSJ-3F型pH计,上海雷磁仪器厂。

1.1.3实际船舶含油污水

实际船舶含油污水取自湘江轮渡上的实际舱底含油污水,其浊度37.4 NTU、pH 6.2、COD 272.2 mg/L、油质量浓度76.5 mg/L。

1.2实验步骤

1.2.1模拟船舶含油污水的配制

在1 000 mL烧杯中加入3 g船用油、997 mL蒸馏水,然后置于40°C的恒温水浴中恒温20 min。用乳化器以2 000 r/min的速度将其乳化5 min,再以1 000 r/min的速度低速乳化3 min,消去泡沫,减少浮油。将油水乳化液在室温下静置20 min,然后转入分液漏斗内,静置30 min。分出下层液体,即得模拟船舶含油污水,其含油质量浓度为80mg/L左右。由于所配乳液的稳定性能欠佳,须实验前2h内配制。

1.2.2母液的配制

破乳剂母液:将各种破乳剂分别使用超纯水稀释成10 g/L的破乳剂母液。

无机絮凝剂母液:将各种无机絮凝剂分别使用超纯水溶解,并稀释成10 g/L的絮凝剂母液。将其在室温下搅拌老化24 h后,于40℃下保藏。

有机絮凝剂母液:将各种有机絮凝剂分别使用超纯水溶解,并稀释成0.5 g/L的絮凝剂母液。将其在室温下搅拌老化24 h后,于40℃下保藏。

各种母液在使用时再低频超声分散5 min。

1.2.3破乳(絮凝)静置实验

量取50 mL模拟含油污水于具塞比色管中,分别加入一定量的破乳剂(絮凝剂)母液,摇匀。将比色管置于水浴恒温器中,在一定水浴温度下恒温静置一定时间。用取样针吸取清水样,测定其含油量。

1.3破乳剂的筛选

设置破乳温度为40℃,pH为6.0,破乳时间为30 min,破乳剂投加量为200 mg/L。在上述条件下,采用1#至6#破乳剂分别对模拟船舶含油污水进行破乳实验,测得1#至6#破乳剂的除油率依次为48.3%、63.8%、70.1%、76.9%、68.5%、77.2%。可以看出,6种破乳剂都有不同程度的破乳效果,其中6#破乳剂的除油率最高,破乳效果最为显著,因此选择6#破乳剂进行后续实验。

1.4絮凝剂的筛选

设置絮凝温度为40℃,pH为8.0,搅拌强度为200 r/min,搅拌时间为60 s,无机絮凝剂投加量为200 mg/L,有机絮凝剂投加量为10 mg/L。在上述条件下,采用各絮凝剂分别对模拟船舶含油污水进行处理,测得无机絮凝剂中硫酸铝、硫酸亚铁、三氯化铁、聚合氯化铝、聚合硫酸铁、聚合硫酸铝铁的除油率依次为 46.7%、38.5%、68.1%、63.5%、45.1%、50.5%;测得有机絮凝剂中阳离子聚丙烯酰胺、阴离子聚丙烯酰胺、聚丙烯酸钠、可溶性淀粉、聚二甲基二烯丙基氯化铵的除油率依次为36.1%、75.4%、64.6%、12.0%、53.2%。可见11种药剂都有不同程度的絮凝效果,其中无机絮凝剂中三氯化铁和有机絮凝剂中阴离子聚丙烯酰胺的除油率分别最高,絮凝效果最为显著,因此后续实验絮凝剂选用三氯化铁和阴离子聚丙烯酰胺。

2 结果与讨论

2.1破乳影响因子

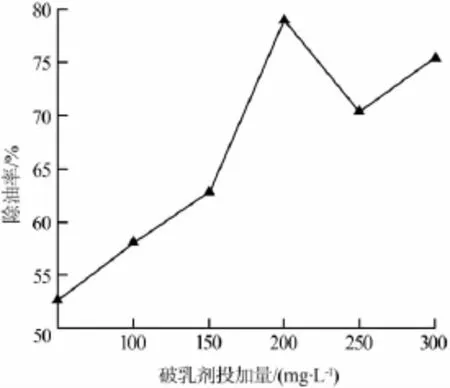

2.1.1破乳剂投加量

在破乳温度为40℃,破乳时间为30 min,pH为6的条件下,考察破乳剂投加量对除油率的影响,结果如图1所示。

图1 破乳剂投加量对除油率的影响

由图1可知,当破乳剂投加量<200 mg/L时,随着破乳剂投加量的增加,除油率逐渐升高;当破乳剂投加量为200 mg/L时,除油率达到最大;进一步增加破乳剂投加量,除油率反而降低。因此,破乳剂的最佳投加量选择为200 mg/L。

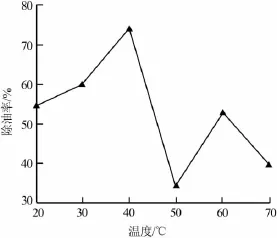

2.1.2温度

在破乳剂投加量为200mg/L,破乳时间为30min,pH为6的条件下,考察破乳温度对除油率的影响,结果如图2所示。

图2 破乳温度对除油率的影响

由图2可知,当破乳温度<40℃时,随着破乳温度的升高,除油率逐渐增大;当破乳温度为40℃时,除油率达到最大;继续升高破乳温度,除油率反而明显下降。破乳温度过高,乳液中细小油珠的扩散运动增强,减弱了油珠表面吸附作用,增大了油珠间的静电排斥力,导致除油率下降。选择最佳破乳温度为40℃。

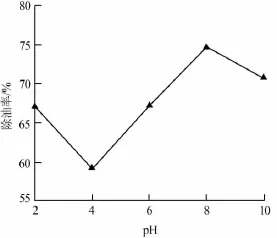

2.1.3pH

在破乳剂投加量为200 mg/L,破乳温度为40℃,破乳时间为30 min的条件下,考察pH对除油率的影响,结果如图3所示。

图3 pH对除油率的影响

由图3可知,在pH为4~8范围内,随着pH的升高,除油率逐渐升高;当pH为8时,除油率达到最大;继续升高pH,除油率降低。因此,破乳处理的最佳pH为8。

2.1.4破乳时间

在破乳剂投加量为200 mg/L,温度为40℃,pH为8的条件下,考察破乳时间对除油率的影响,结果如图4所示。

图4 破乳时间对除油率的影响

由图4可知,当破乳时间<30 min时,随着破乳时间的延长,除油率显著增加,之后除油率的变化缓慢。选择最佳破乳时间为30 min。

2.2絮凝影响因子

2.2.1絮凝剂投加量

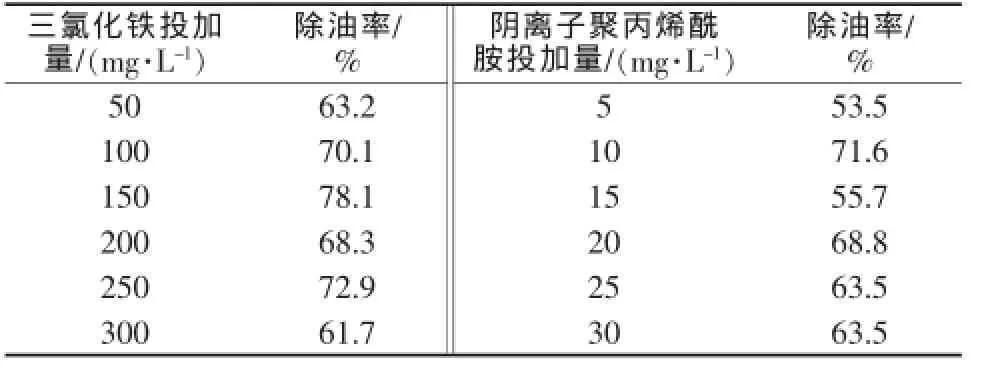

在絮凝温度为40℃,pH为8,搅拌强度为200 r/min,搅拌时间为60 s的条件下,分别考察三氯化铁和阴离子聚丙烯酰胺投加量对除油率的影响,结果见表1。

表1 絮凝剂投加量对除油率的影响

由表1可知,随着絮凝剂投加量的增加,除油率先增加后减小。对于三氯化铁,当其投加量为150 mg/L时,除油率达到最大;对于阴离子聚丙烯酰胺,当其投加量为10 mg/L时,除油率达到最大。随着絮凝剂投加量的增加,颗粒的Zeta电位急剧下降,胶体粒子的斥力大幅度减小,絮凝效果明显增强;但絮凝剂投加量过大,颗粒出现超负荷现象,导致了再稳定,絮凝效果下降。另外阴离子聚丙烯酰胺投加量过大,可能使絮凝颗粒产生“胶体保护”作用。选择三氯化铁的最佳投加量为150 mg/L,阴离子聚丙烯酰胺的最佳投加量为10 mg/L。

2.2.2搅拌强度

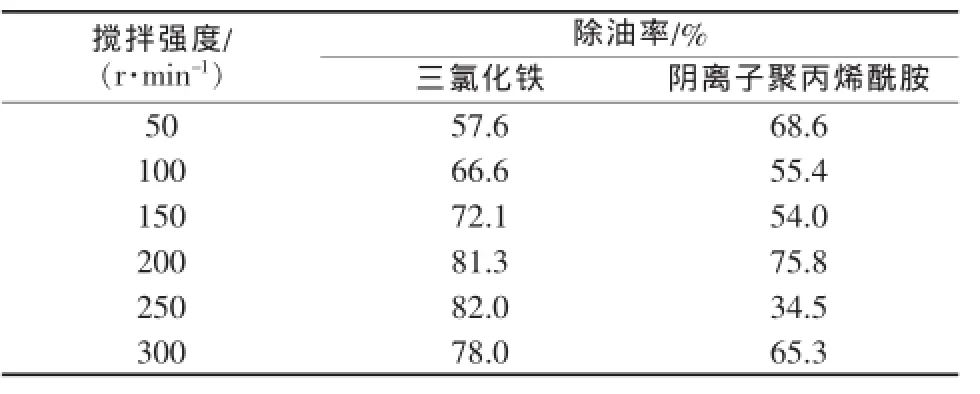

在三氯化铁投加量为150 mg/L,阴离子聚丙烯酰胺投加量为10 mg/L,絮凝温度为40℃,pH为8,搅拌时间为60 s的条件下,考察搅拌强度对除油率的影响,结果见表2。

表2 搅拌强度对除油率的影响

由表2可知,对于三氯化铁,随着搅拌强度的增加,除油率提高,当搅拌强度增大至250 r/min时,除油率最高。对于阴离子聚丙烯酰胺,随着搅拌强度的增加,除油率呈现一定的波动性,当搅拌强度为200 /min时,除油率最大。因此,三氯化铁作为絮凝剂的最佳搅拌强度为250 r/min,阴离子聚丙烯酰胺作为絮凝剂的最佳搅拌强度为200 r/min。

2.2.3搅拌时间

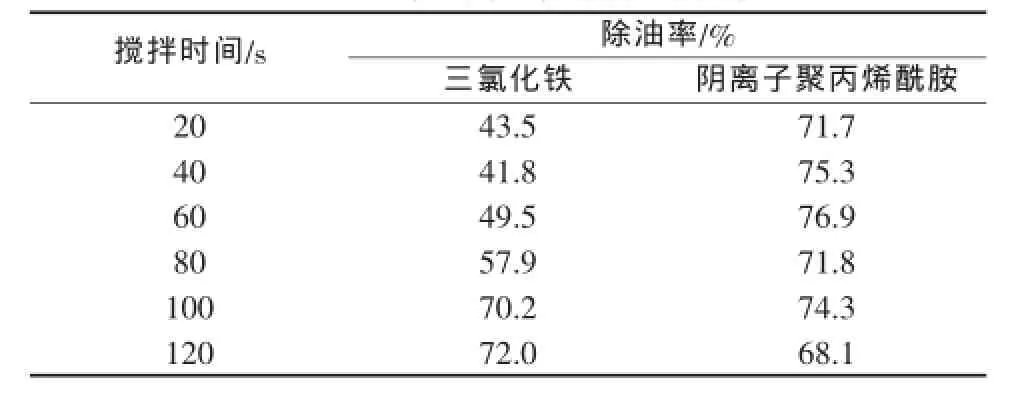

在三氯化铁投加量为150 mg/L(搅拌强度为250 r/min),阴离子聚丙烯酰胺投加量为10 mg/L(搅拌强度为200 r/min),絮凝温度为40℃,pH为 8的条件下,考察搅拌时间对除油率的影响,结果见表3。

表3 搅拌时间对除油率的影响

由表3可知,对于三氯化铁,随着搅拌时间的延长,除油率不断升高,当搅拌时间为120 s时,除油率最大。对于阴离子聚丙烯酰胺,随着搅拌时间的延长,除油率先增加后减小,当搅拌时间为60 s时,除油率最大。搅拌时间短,不利于絮凝剂捕集胶体颗粒,而搅拌时间过长,又会导致絮凝的胶体颗粒被打碎而影响絮凝效果。实验结果表明,三氯化铁作为絮凝剂的最佳搅拌时间为120 s,阴离子聚丙烯酰胺作为絮凝剂的最佳搅拌时间为60 s。

2.3破乳剂与絮凝剂协同处理

维持反应温度为40℃、pH为8,采用6#破乳剂(投加量200 mg/L、破乳时间30 min)分别与三氯化铁(投加量150 mg/L、搅拌强度250 r/min、搅拌时间120 s)和阴离子聚丙烯酰胺(投加量10 mg/L、搅拌强度200 r/min、搅拌时间60 s)协同处理模拟含油污水。结果表明,6#破乳剂与三氯化铁协同处理的除油率为90.1%,6#破乳剂与阴离子聚丙烯酰胺协同处理的除油率仅为78.5%,表明6#破乳剂与三氯化铁协同处理污水的效果更好。

2.4实际船舶含油污水处理

在反应温度为40℃,pH为8,6#破乳剂投加量为200 mg/L,破乳时间为30 min;三氯化铁投加量为150 mg/L,搅拌强度为250 r/min,搅拌时间为120 s的条件下,对初始含油质量浓度为76.5 mg/L的实际船舶含油污水进行破乳—絮凝协同处理,结果表明,处理后污水含油质量浓度为7.1 mg/L,除油率为90.8%,处理出水油含量符合《船舶污染物排放标准》(GB 3552—1983)的排放要求。本实验采用破乳剂与絮凝剂协同作用,充分利用了破乳来降低液滴表面张力,从而使得油水快速分离。

3 结论

采用筛选出的6#高效破乳剂和无机絮凝剂三氯化铁协同处理实际船舶含油污水,当温度为40℃,pH为8,6#破乳剂投加量为200 mg/L,破乳时间为30 min;三氯化铁投加量为150 mg/L,搅拌强度为250 r/min,搅拌时间为120 s时,处理后污水含油质量浓度为7.1 mg/L,除油率达90%以上。本实验采用破乳—絮凝协同处理船舶含油污水,处理出水油含量符合《船舶污染物排放标准》(GB 3552—1983)的排放要求,其理论意义较好,实用价值突出。

[1]李国祥,许乐平,尹衍升.船舶含油污水处理新技术探讨[J].中国水运(下半月),2012,12(4):122-126.

[2]朱发新,温小飞,卢金树,等.船舶含油污水处理及系统优化研究[J].浙江海洋学院学报:自然科学版,2012,31(5):436-439.

[3]蔡欧晨.国际新形势下关于我国船舶油污染问题的分析与思考[J].中国水运(下半月),2015,15(1):115-117.

[4]柯广庆.浅谈船舶排放舱底水造成污染事故的现状、原因及对策[J].中国水运:学术版,2007,7(7):43-44.

[5]刘万鹤,张英华.符合MEPC.107(49)决议要求的2种新型油水分离器[J].航海技术,2012(5):49-51.

[6]崔建伟.船舶舱底含油污水处理技术研究[D].上海:上海交通大学,2009.

[7]龙川,柯水洲,洪俊明,等.含油废水处理技术的研究进展[J].工业水处理,2007,27(8):4-7.

[8]韩小波,徐筱欣,董玉海,等.船舶舱底含油污水分离试验研究[J].造船技术,2008(3):30-32.

[9]Tomaszewska M,Orecki A,Karakulski K.Treatment of bilge water using a combination of ultrafiltration and reverse osmosis[J].Desalination,2005,185(1):203-212.

[10]宋数宾,张伟军,杨晓胤,等.膜处理乳化液废水过程中强化过滤的物理化学技术[J].工业水处理,2013,33(8):6-10.

Research on the treatment of oil-bearing wastewater from ships by demulsification-flocculation

Chen Wei1,Wang Yiyu1,Tan Qin1,Chen Tongqing1,Li Qifen1,Deng Zhengyu2,Chen Hong1

(1.Key Laboratory of Water-Sediment Sciences and Water Disaster Prevention of Hunan Province,School of Hydraulic Engineering,Changsha University of Science&Technology,Changsha 410004,China;2.China Machinery International Engineering Design&Research Institute Co.,Ltd.,Changsha 410007,China)

Aiming at the problems in oil-bearing wastewater from ships,such as complex composition,serious emulsification and difficult treatment,the combined process,demulsification-flocculation,has been used for the wastewater treatment.Through single-factor tests,highly efficient demulsifier and flloculant have been selected,and their technological conditions are optimized.The results show that the oil removing rate can be higher than 90%,under the following conditions:the pH is 8,temperature 40°C,demulfisier 6#dosage 200 mg/L,demulsification time 30 min,ferric chloride dosage 150 mg/L,stirring strength 250 r/min and stirring time 120 s.After the treatment,the oil-bearing mass concentration of the actual oil-bearing wastewater from the ship can reach 7.1 mg/L,which is lower than the discharge limit specified in the“Discharge Standard of Pollutants from Ships”(GB 3552—1983).

oil-bearing wastewater;ships;demulsification;flocculation

X703

A

1005-829X(2016)02-0025-05

国家自然科学基金项目(51308068);湖南省自然科学基金资助项目(11JJ4044);长沙理工大学大学生创新实验项目(2014S26CX054)

陈伟(1989—),在读硕士研究生。通讯联系人:陈宏,电话:0731-85258522,E-mail:chenhonghnu@126.com。

2015-11-13(修改稿)