环空底部加压固井技术的研究与应用

2016-09-15李定文徐均文王居贺

陈 滨,陈 波,李定文,徐均文,王居贺

(中国石化华东石油工程公司安徽分公司,安徽 天长 239300)

环空底部加压固井技术的研究与应用

陈 滨,陈 波,李定文,徐均文,王居贺

(中国石化华东石油工程公司安徽分公司,安徽 天长 239300)

江苏油田老区由于多年的注水开采,地层压力紊乱,钻井施工中易引发油气侵、溢流,同时固井候凝期间的水泥浆失重也会诱导油气侵和溢流的发生,对固井质量影响较大。研究应用了环空底部加压固井技术,固井碰压后,首先坐封封隔器封闭下部环空,再通过套管内加压对环空注入一定量的水泥浆,保持套管外环空憋压候凝。该项技术共完成7口井现场试验,后5口井连续获得成功,固井质量优质。

底部加压 固井质量 水泥浆失重 油气侵 溢流

苏皖油区由于长期的注水开发,地层压力紊乱,钻调整井常出现油气侵、溢流等井下复杂,直接影响固井质量的控制,每年都有因为溢流影响而导致固井质量不合格的情况发生。例如,2013年安徽分公司在域内施工的99口井,有74口为老区调整井,占比75%,发生溢流井的超过10%,固井合格率98%,但固井优质率不到68%。目前固井溢流井均使用管外封隔器固井,同时采用不同的水泥浆体系,与环空蹩压和压稳平衡设计工艺配套使用,但效果均不理想,特别是第二界面,层与层之间不能实现有效的封隔。分析原因主要有3个方面:一是由于注水等影响导致地层压力异常高压,候凝时地层流体进入环空;二是由于水泥浆初凝期间,水泥浆由液态逐步变为半固态挂于井壁,产生抵消自重的胶凝强度,降低了液柱对地层的静压,称为“胶凝失重”;三是由于固井施工结束后,原有的动态压力平衡被打破,水泥浆体积收缩,井底压力不能得到及时补偿,导致地层流体外溢,易形成环空窜槽[1],直接影响水泥浆胶结质量和水泥石强度。因此,在完成大量调研的基础上,研究通过有效的管外封隔器对油层套管底部环空进行封闭,再对封闭后的环空施加额外的压力,保持固井施工和候凝期间对地层的正压力,或维持平衡状态,确保水泥浆初凝期间水泥浆柱压力能够平衡地层压力,达到保证固井质量的目的。

1 工艺原理与加压工具设计

环空底部加压固井工艺是针对苏皖区块地层压力紊乱易出现溢流、油气侵等情况,从井底对封固段环空进行局部加压,提高环空压稳效果而设计。常规的环空压力补偿方法有两种:一种是通过井口套管头或封井器向井内进行加压,当压力达到设计值后,关闭井口,形成环空憋压。这种方法的缺点是对全井加压,如果在上部地层存在漏失或封固段地层压力系统不一致时,很容易压漏地层或起不到较好的加压效果。另一种环空压力补偿方法是在替钻井液接近结束时关闭井口环空,再将剩余的钻井液替(挤)入环空,这种方法过分依赖于仪表计量的准确性,如果计量不准,则很容易造成加压失败或出现过高的水泥塞。因此应考虑更为科学的环空压力补偿方法。

环空底部加压固井工艺的基本思路是:底部加压工具与套管外封隔器配合使用,封隔器下入位置在高压层上部,加压工具下入位置在浮箍之上,与浮箍之间的套管长度需经设计计算和现场试验。固井施工碰压后,先打开封隔器坐封,再通过压缩套管内流体(水泥浆)进入环空而实现对环空压力补偿的目的,该工艺流程见图1。

图1 施工流程示意

底部加压工具主要由上接头、支撑脱套、内滑套、下接头等组成。内滑套通过四个剪切销钉固定在支撑脱套上,当胶塞到达支撑脱套位置后坐于内滑套上,加压工具剪切销钉的剪切压力大于封隔器的坐封压力,加压时封隔器首先坐封,再将压力打至剪切压力,四个剪切销钉同时剪切后,胶塞同内滑套下行,实现对环空进行加压。工具基本结构见图2。

图2 环空底部加压器工具结构示意

2 套管环空加压压力的确定

2.1 流体侵入水泥浆和水泥失重的原理

水泥与水混合后形成水泥浆,水泥浆在物理、化学作用下逐渐从液态转变成固态。在水泥浆水化过程中,在浆体内部形成两种不同类型的三维空间网“凝聚-结晶网”,正是由于这种网架的作用(胶凝作用),在水化水泥颗粒之间以及它们与井壁和套管之间,相互搭接起来形成了一种空间网架结构,使水泥浆柱的一部分重量悬挂在井壁和套管上,从而降低了水泥浆柱作用在下部地层的有效压力,即所谓水泥浆胶凝引起的失重。当浆柱有效压力低于地层压力,地层里的油、气、水就会侵入井筒内。

2.2 水泥浆候凝期间液柱压力确定方法

从水泥浆失重及到最终凝固,可以分成液塑段、塑性段和硬化段3个过程。在液塑段,液柱压力急剧下降,在初凝前某一时刻浆柱压力已降至水柱压力;进入塑性段后,水泥浆流动能力已完全丧失,失重极其缓慢,浆柱压力仍接近水柱压力;到了硬化阶段,浆柱压力急剧下降,作用在井筒的压力将完全丧失。由于水泥石具有一定的渗透性,当水泥终凝后,作用在井下的液柱压力仍保持水柱压力值,不会出现零值现象[2]。这说明在实际井眼条件下,水泥浆候凝时的液柱当量密度可按1.0 g/cm3进行计算,此时环空任意点处的压力降达到最大值,发生油气侵、溢流的可能性最大。

2.3 保证固井质量的基本条件

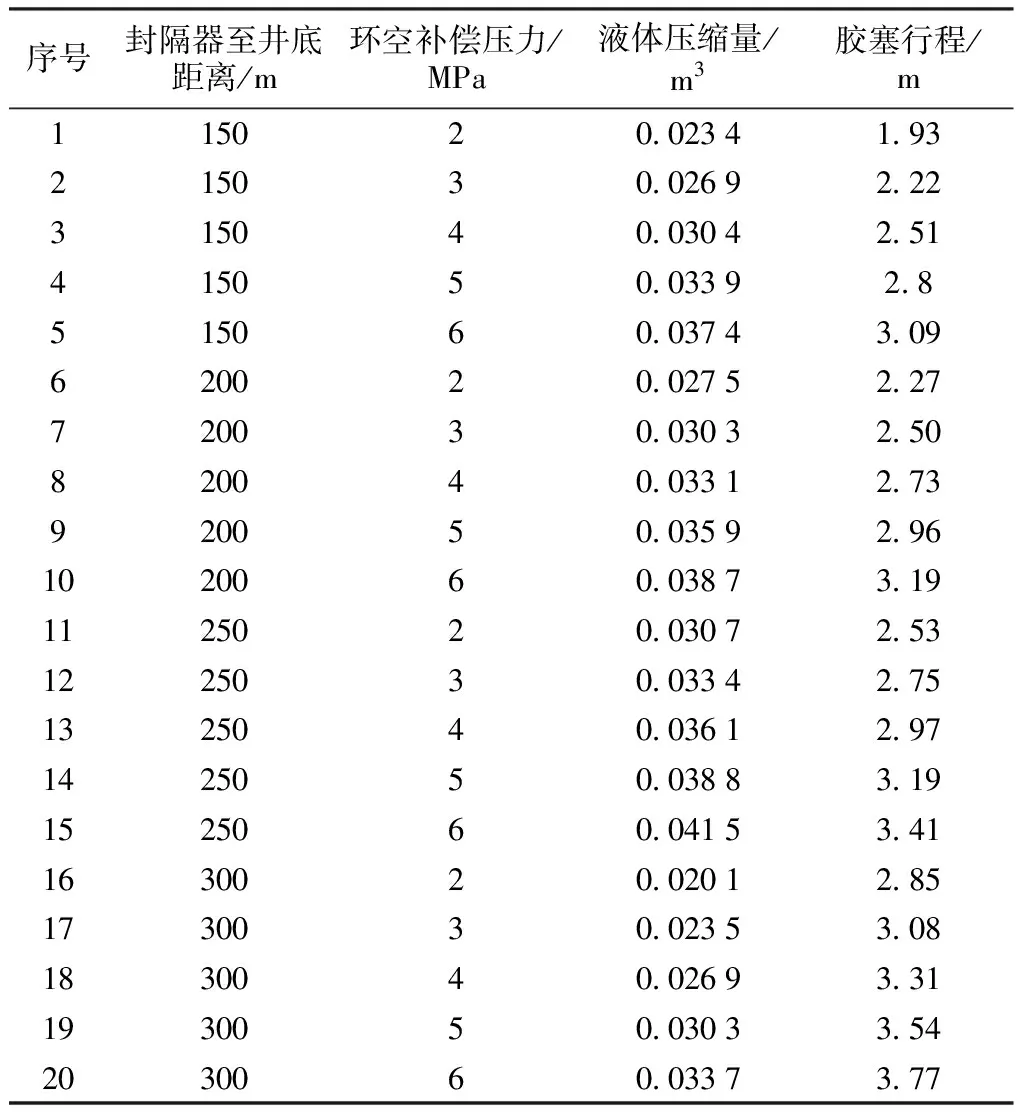

为阻止地层流体候凝期间进入环空,水泥浆凝结过程中的环空液柱压力(ph)应大于地层孔隙压力(pd),小于地层破裂压力(pp)。即:pp 水泥浆侯凝期间,环空液柱压力 ph=pm+ps+pch (1) 式中,pm为环空钻井液液柱压力,ps为环空隔离液液柱压力,pch为环空水泥浆当量液柱压力,pch在水泥浆凝结过程中是一个变量,某一时刻接近于水柱压力。 2.4 水泥浆候凝期间的合理环空压差确定 水泥浆侯凝期间,环空封固段内任一点的液柱压差Δp=ph-pd,其中ph为任一点处的环空液柱压力,pd为对应深处的地层孔隙压力[3]。 据统计资料分析,在考虑压力平衡的基础上,附加一个合理的压差Δpf才能有效地保证固井质量,Δpf范围在1~8 MPa。 固井后,对环空的补偿压力pb=Δpf-Δp(Δp≤0)。 3.1 流体压缩量与环空补偿压力的关系 假定井壁为刚性,不考虑液体被挤压后向地层的渗透作用,则水泥浆压缩量与环空压力的关系可以利用水力学液体压缩性和膨胀性的计算公式进行推导。 根据液体压缩计算公式[3]: βp·dp=-dV/V (2) 式中:β为压缩系数,p为平衡压力,V为压缩流体体积。 由上式积分得出:βp=-InV+C 固井碰压结束,封隔器未胀开时,环空液柱压力为纯水泥柱的压力p1,此时对应的流体为未压缩的流体体积V1,当封隔器胀开,胶塞下行完成加压,环空液柱压力达到补偿后的最高值p2(p2=p1+Δp),此时流体体积变为V2,V2=V1-ΔV。其中Δp为补偿压力,ΔV为压缩体积,C为水泥压缩系数。给定补偿值后,p2即为定值,则 ΔV=V1-V2=V2[eβp(p2-p1)-1] 3.2 加压行程套管长度的计算 (1)在实施环空底部加压前需坐封封隔器、打开加压器,此时,套管内工作压力高达20 MPa以上,该压力引起的套管伸长量[4] (3) 对应于N80×7.72油层套管:ΔL1=1.804×10-5Lpb 式中,ΔL1为内压下油层套管伸长量,L为油层套管长度,Ag为油层套管环截面面积,E为弹性模量,pb为加压器打开压力值,A1为油层套管内横截面面积。 (2)实施油层套管环空底部加压时,环空加压水泥浆产生的压缩量ΔV所对应的套管内容积相同。 ΔV=V1-V2=V2[eβp(p2-p1)-1] ΔV对应套管内的长度为ΔL2,不同封隔器位置下环空补偿压力与压缩行程见表1。 对φ139.7 mm,δ=7.72 mm套管,ΔL2=1 273ΔV/d2,式中d为套管内径。 表1 不同封隔器位置下环空补偿压力与压缩行程计算[3] (3)套管底部加压器打开时,套管内的高压液体和环空底部圈闭压力存在较大的压力差,在达到压力平衡时,胶塞自由下行ΔL3,工具打开时套管内液体体积膨胀量及胶塞行程见表2。 表2 工具打开时套管内液体体积膨胀量及胶塞行程计算 同理,套管内的体积膨胀 ΔVt=Vt[eβp(po-ph)-1] (4) 式中,Vt为套管内容积,po为剪断销钉时的井口压力,ΔVt对应套管内的长度ΔL3=1 273ΔVt/d2,式中d为套管内径。 综上所述,加压套管行程的长度ΔL=ΔL2+ΔL3-ΔL1。 在计算ΔL3时,假设套管内的高压液体和环空底部圈闭压力存在较大的压力差不变,而实际上,随着胶塞的下行,环空圈闭压力不断上升,存在一定正误差,假定井壁为刚性也具有很大的局限性,在现场实际操作时,考虑到地层的埋深、地层承压能力、地层渗透性、邻井注水压力等多种因素,视综合情况考虑加压套管行程长度。 环空底部加压固井工艺在苏皖油区共现场试验7口井,W2-115井为该工艺施工的第一口井,加压行程只有5 m,采用固井车直接加压,固井质量不理想;M5-30井对该工艺进行了一些调整后,加长了加压行程,改用试压泵剪切底部环空加压器销钉,进行环空加压,但由于底部环空加压器剪切销钉误差,销钉提前剪切,封隔器坐封效果不好导致固井质量不理想。此后对底部环空加压器的销钉、胶塞引导斜坡、内滑套、装配工艺进行了改进,并增加了胶塞扶正设计,从M5-31井起连续5口井环空底部加压固井均很顺利,固井质量均为优质。 4.1 首次现场应用及工艺一次改进 4.1.1 W2-115现场应用情况 (1)基础数据:井深1 600 m,油层顶界900 m,油层底界1 560 m,钻井施工中发生溢流,根据现场情况决定采用环空底部加压固井工艺。 (2)工具下深位置:封隔器位置为1 400.99~1 404.69 m,底部加压器位置1 587.37~1 588.58 m,浮箍位置1 594.08 m,行程套管长度5.50 m。 (3)工具工作压力选择:选择12 MPa管外封隔器、17 MPa环空底部加压器,计算封隔器坐封压力20 MPa,底部加压器打开压力22 MPa。 (4)固井施工情况:注入水泥浆28 m3,钻井泵替浆水泥车碰压,碰压后固井车继续打压至21 MPa坐封封隔器,稳压5 min,继续将压力打至23 MPa环空底部加压器打开,胶塞下行,井口压力从23 MPa速降至12 MPa,后压力稳定在16 MPa,继续替浆至21 MPa,敞压候凝。 (5)固井质量分析:该井从封隔器以下固井质量没有达到预期效果。分析原因是因为底部加压器到浮箍之间距离只有5.50 m,环空底部加压行程过短,环空底部加压器打开后胶塞瞬间下行至浮箍,未能实现有效的底部环空加压。 4.1.2 底部加压工艺一次改进 4.1.2.1 加压行程套管长度的改进 W2-115施工后对加压行程套管的长度计算进行了分析。在底部加压器销钉剪切的瞬间,套管内压力和底部圈闭压力差较大,计算加压行程套管长度时未考虑油层套管内压缩流体在工具打开时会发生膨胀,加压行程套管的长度需要增加。 4.1.2.2 底部环空加压方法及加压参数的改进 现场用水泥车直接进行环空底部加压,排量大难以控制,过程速度快,难以进行观察判断。改用井控试压泵注清水剪切底部环空加压器销钉,直至完成油层套管环空底部加压施工,试压泵排量控制在10~20 L/min。 4.2 二次现场应用及工艺二次改进 4.2.1 M5-30现场应用情况 (1)基础数据:井深1 930 m,油层顶界1 100 m,油层底界1 914 m,该井施工中后效明显,决定采用环空底部加压固井工艺,加压行程套管长度调整为9.67 m,采用试压泵剪切环空底部加压器销钉,进行环空加压,试压泵排量20 L/min。 (2)工具下深位置:封隔器位置1 692.47~1 696.16 m,底部加压器位置1 926.94~1 928.15 m,浮箍位置1 939.21 m。 (3)工具工作压力选择:选择12 MPa管外封隔器、17 MPa环空底部加压器,计算封隔器坐封压力19 MPa,底部加压器打开压力25 MPa。 (4)固井施工情况:注入水泥浆29 m3,钻井泵替浆、固井车碰压,固井车将压力打到19 MPa,准备坐封封隔器,稳压10 s环空底部加压器突然打开,压力迅速下降并上下波动,最后稳压到6 MPa,试压车替浆8 min(排量15 L/min,压力7.5 MPa),憋压候凝(保持井口压力8~11 MPa)。 (5)固井质量分析:固井质量情况好于W2-115井。该井环空底部加压器提前打开,说明剪切销钉设计存在不足,分析认为4个剪切销钉工作不同步,导致工具打开压力下降。 从图3可以看到,封隔器没有完全坐封,原因是当压力达到19 MPa只稳压10 s,坐封时间不够,底部加压器需要改进。 图3 M5-30固井质量 4.2.2 底部加压工艺二次改进 4.2.2.1 底部加压器的改进 改进1:变4瓣固定套为整体固定套,装配时先装配好整体固定套,再钻孔安装剪切销钉,确保4个销钉同时受力。 改进2:改进后的固定套斜坡底高出滑套平面10 mm,对胶塞起到扶正居中作用,使得4个销钉剪切时受力均等。 4.2.2.2 封隔器、加压器压力级差的改进 加压器的打开压力过高会导致套管内承受压力偏高、销钉加工精度控制困难、加压阶段控制难度增大等问题,将加压器的设计打开压力从17 MPa下调至15 MPa,将封隔器与加压器的工作压力级差调整为3 MPa(见图4)。 改进前 改进后 图4 底部加压器改进前后外观 4.3 后续试验井施工情况 M5-31井、W29A井、M24-19井、M24-20井、M24-21井连续5口井均采用了改进后的底部加压器,固井施工流程相同,并且固井质量均为优质,见表3。 表3 后期试验井施工情况数据统计 现以M24-20井为例进行施工情况说明。 (1)基础数据:完井井深1 590 m,油层顶界800 m,油层底界1 580.99 m。该井钻进至980 m,发现井漏,漏失速度3 m3/h,钻进至井深1 530 m发现油气侵,决定采用环空底部加压固井工艺。 (2)工具下深位置:封隔器位置1 362.14~1 365.88 m,底部加压器位置1 557.86~1 559.06 m,浮箍位置1 580.99 m。 (3)工具工作压力选择:选择12 MPa管外封隔器、15 MPa环空底部加压器,计算封隔器坐封压力20 MPa,底部加压器打开压力22 MPa。 (4)固井施工情况:注入水泥浆32 m3,采用钻井泵替浆固井车碰压压力15 MPa,固井车继续加压至20 MPa坐封封隔器,稳压5 min并同时关闭封井器,再采用试压车将压力打至20.91 MPa打开底部加压器,胶塞下行,压力从20.91 MPa突然降至5 MPa,试压车继续替浆至7.45 MPa(排量15 L/min),憋压候凝(保持井口压力7.5~9 MPa)。 (5)固井质量:固井质量优质,底部加压工艺成功(见图5)。 图5 M24-20井固井质量 (1)经过7口井的现场试验性应用,整套环空底部加压工具工作可靠,性能稳定,满足工艺本身的需要。 (2)经过现场实践应用,掌握了该项工艺技术的现场操作控制程序,形成了规范的控制流程,对多项技术质量控制点有明确的技术措施,对可能出现的技术风险有较好的控制手段。 (3)与常规固井技术相比,底部加压固井技术通过对封闭后的环空施加额外的压力,可以有效控制溢流井、严重油气侵井固井质量,固井质量优质率明显提高。 (4)环空底部加压后可能会存在胶塞未到达浮箍位置的情况,可以在固井结束后采用憋压候凝,以利于在候凝期间套管内压力上升继续对环空底部加压。该技术下一步改进的方向是将底部一次加压改为多级动态加压,以保持底部环空压力。 [1] 赵忠举,徐同台.国外钻井液新技术[J].钻井液与完井液,2000,17(2):32-34. [2] U.S.Department of Energy.Experiment determination of folids friction factors and minimum volumentric requirments in foam and well cleanout operations[C].SPE 19334,1995. [3] 高晓明.平衡环空压力的固井技术研究[D].哈尔滨:哈尔滨工业大学,2008. [4] 陈涛平.石油工程[M].北京:石油工业出版社,2012:212-220. (编辑 谢 葵) Research and application of pressure cementing technology at the annular bottom Chen Bin,Chen Bo,Li Dingwen,Xu Junwen,Wang Juhe (AnhuiCompanyofHuadongPetroleumEngineeringCorp.,SINOPEC,Tianchang239300,China) Because of formation pressure disturbance after years of water flooding,the invasion and overflow of oil and gas is easy to happen in the drilling construction of the old area of Jiangsu Oilfield.Meanwhile the loss of cement slurry also can induce the invasion and overflow of oil and gas during the waiting on cement setting.These problems greatly influence the cementing quality.So it was carried out study on the pressure cementing technology at the annular bottom.After bumping pressure in cementing,the packer was first set to close the lower annulus.And then a certain amount of cement slurry was injected into the annular space through the inner pressure of the casing pipe,keeping the pressure of outer annulus of the casing until cement setting.The technology has been applied to seven wells,and the consecutive success was obtained in the later five wells with good well cementing quality. bottom compression;cementing quality;weight loss of cement slurry;invasion of oil and gas;overflow 2016-03-25;改回日期:2016-08-01。 作者简介:陈滨(1967—),高级工程师,从事钻井技术现场管理与新技术研究应用工作。电话:13965646932,E-mail:2487047084@qq.com。 攻关项目:中国石化石油工程技术服务有限公司(JP14027)。 10.16181/j.cnki.fzyqc.2016.04.014 TE256.1 A3 加压行程套管长度的确定

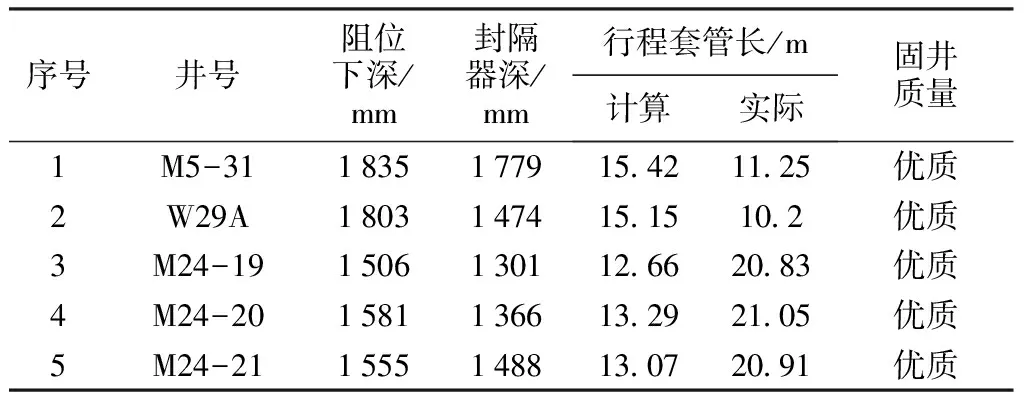

4 现场试验与效果分析

5 结论与建议