涡轮部件及螺柱标准件同轴度测量系统

2016-09-14张波曾燕华张文建唐冬梅上海市计量测试技术研究院

张波 曾燕华 张文建 唐冬梅 / 上海市计量测试技术研究院

涡轮部件及螺柱标准件同轴度测量系统

张波 曾燕华 张文建 唐冬梅 / 上海市计量测试技术研究院

根据涡轮部件及螺柱标准件的同轴度测量需求,研制了一套测量涡轮部件及螺柱标准件同轴度的检具,并创建了基于LabVIEW的测量软件。对涡轮部件及螺柱标准件的同轴度进行了实际测量,并进行了测量不确定度评定。研究结论表明,同轴度的测量结果达到预定的技术要求,所研制的同轴度测量系统适用于涡轮部件及螺柱标准件的同轴度测量。

同轴度测量;涡轮部件;螺柱标准件;LabVIEW;不确定度

0 引言

近年来,随着国家经济发展与产业结构转型,以及机械制造业发展速度的日益加快,各机械产品制造厂商和客户对机械产品的加工质量、装配精度的要求越来越高。涡轮增压器与变速箱在机械行业中应用非常广泛,而螺柱标准件在涡轮增压器和变速箱中的应用又十分普遍,因此,为保证涡轮增压器和变速箱的装配精度就必须先保证涡轮部件及螺柱标准件的尺寸准确度,其中同轴度是衡量其尺寸准确度的一个重要参数。

本课题主要针对没有顶尖孔的涡轮部件和螺柱标准件同轴度的测量技术空白,提出了一种涡轮部件及螺柱标准件同轴度的测量方法,并设计相应的检具以及用虚拟仪器的方法达到测量同轴度的目的。课题研制的同轴度测量检具可以很好地完成对螺纹同轴度的测量,解决机械行业中重要部件的量值溯源工作。

1 检具硬件设计

本课题设计的涡轮部件及螺柱标准件同轴度测量检具由底座、V形夹紧机构、导轨测量机构和电感测头四部分组成。

底座是整个检具的基础,V形夹紧机构和导轨测量装置都固定在底座上,两个电感测头固定在与被测螺柱标准件等高的位置上,检具总体结构如图1所示。在用检具测量被测标准件同轴度时,被测标准件的圆柱部分被压紧在V形架上,滚动轴承带动被测标准件沿圆周旋转的过程中,测针在螺纹的带动下沿标准件轴线的方向以一个周期一个螺距的速度移动。螺柱标准件具有不同的规格,所以本文根据螺纹规格设计了几种最佳三针直径的测头,以满足螺柱标准件同轴度的测量需求。

图1 同轴度测量检具

本课题选择差动电感式位移传感器,并选用了三门峡中原量仪股份有限公司生产的型号为DG03的电感测头,其分辨力0.1 μm,量程±1.0 mm,输出电压的灵敏度70 mV/mm。此电感测头测力较小,在0.55 ~ 0.75 N之间,这有利于减小测力引起的测量变形。检具中两个电感测头固定在与被测标准件等高、且与被测标准件轴线垂直的位置上。

2 数据采集系统设计

数据采集系统由信号调理电路、数据采集卡和计算机软件三部分组成。

传感器的灵敏度为70 mV/mm,被测标准件的同轴度在几微米,所以传感器输出的电压信号只有零点几毫伏,不能直接被数据采集卡读取,从而需要设计信号调理电路对传感器的输出信号进行调理,以对传感器输出信号进行放大。本文采用高精度运算放大器来对其进行放大处理,选用AD620仪表放大器,并通过两级运放来得到所需的放大倍数。

经放大电路放大之后的信号可以被数据采集卡读取。本数据采集系统选用USB5935数据采集卡,它基于USB总线,可直接插在计算机的USB接口上,将数据输入计算机即可进行分析和处理。

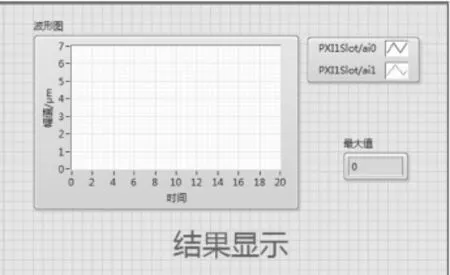

从数据采集卡输出的信号到达计算机后通过LabVIEW软件来显示。本数据采集系统用LabVIEW设计了图形化显示界面来显示同轴度测量变化曲线,并将两个曲线对应点相减之后绝对值的最大值,即被测标准件的同轴度值显示出来。本系统采用了LabVIEW程序设计中的生产者/消费者模式。生产者循环即数据产生/采集端产生数据后先放入数据缓冲区,当消费者循环即数据显示/分析需要使用数据进行数据分析时,则从数据缓冲区取出数据即可。

本数据采集系统主要包括数据采集设置和数据采集与结果显示两个模块。数据采集设置模块主要有通道设置、定时设置和记录设置等。数据采集设置主要是对数据采集系统的通道、接线端配置以及最大/最小电压进行设置。定时设置主要是对数据采集系统的采样时钟源、采样数、采样模式、采样率等进行设置。而记录设置则主要是对采集系统的记录模式进行设置,以及指定用于记录数据的TDMS文件的路径。数据采集设置前面板和数据采集结果显示面板分别如图2和图3所示。

3 测量实验与分析

本次实验主要对螺柱标准件M12进行测量。测量在温度(20±0.3)℃、湿度53% RH的实验室进行。在实际测量时,根据被测标准件的螺纹规格选择相应直径的测针,并把它固定在导轨测量装置上。调整垂直于被测标准件轴线方向的导轨,使得测量时测针有合适的测量力。用一根圆柱度小于0.5 μm的小圆棒固定在V形架上,并把测针压紧在小圆棒上,调整导轨的方向,使左右两根导轨在20 mm行程中LabVIEW界面显示的最大值变化小于1 μm,这就可以使测量检具中由于导轨和螺柱标准件的基准轴线不平行而带入的同轴度测量误差小于1 μm。接着把被测螺柱标准件M12的圆柱部分压紧在V形架上,把测针放入螺纹中,将读数清零。驱动滚动轴承,使被测标准件均匀旋转,左右两边电感测微仪示值之差t中的最大值(绝对值)t(max)作为该被测标准件的同轴度误差。然后重复测量多次,并求其平均值作为同轴度测量结果。

图2 数据采集设置前面板

图3 数据采集结果显示前面板

对螺柱标准件M12进行了四次测量,实验结果如图4 ~图7所示。图中的纵坐标为左右两边电感测微仪示值之差t。

图4 第一次测量数据

图5 第二次测量数据

图6 第三次测量数据

图7 第四次测量数据

由图4 ~ 图7的实验数据可以看出,四次测量得到的t(max)在6.3 ~ 6.5 μm范围内。实验结果表明,该同轴度测量检具在相同的实验条件下对同轴度的测量具有良好的重复性。

4 测量不确定度评定

测量模型:

t=|Ma- Mb|

式中:Ma— 左边电感测微仪的示值;

Mb— 右边电感测微仪的示值

输入量t的测量不确定度来源主要有:

1)涡轮部件及螺柱标准件同轴度测量检具测量同轴度时测量重复性引起的标准不确定度u(|Ma-Mb|);

2)电感测头的分辨力引起的标准不确定度u( δ|Ma- Mb|);

3)电感测头的示值误差引起的标准不确定度u( Δ|Ma- Mb|);

4)由膨胀系数差引起的标准不确定度u(δα);

5)由温差引起的标准不确定度u(δt);

6)由电感测头的测力引起的标准不确定度u( F|Ma- Mb|);

7)由三针的形状误差引起的标准不确定度u( x|Ma- Mb|);

8)由于导轨和螺柱标准件的基准轴线不平行引起的标准不确定度u(ΔP);

9)由于电感测头和螺柱标准件的基准轴线不垂直引起的标准不确定度u(ΔS);

10)由于测量时平行四边形机构上下有微量移动,由测量接触面的平面度引起的标准不确定度u(ΔC);

11)由于测量时平行四边形机构上下有微量移动,测量值和实际值的偏差引起的不确定度u(ΔD)。

表1 主要测量不确定度来源及计算结果汇总表

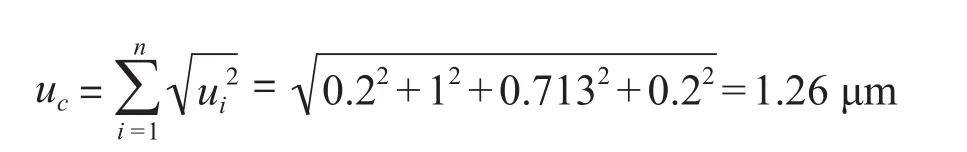

以上各标准不确定度分量相互独立。合成不确定度:

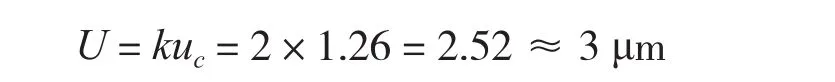

扩展不确定度(取k= 2):

主要测量不确定度来源及计算结果汇总见表1。

5 结语

本文以涡轮部件及螺柱标准件同轴度测量方法为研究对象,完成了涡轮部件及螺柱标准件同轴度测量检具的机械设计和数据采集系统的软件设计,然后通过实验对所设计的涡轮部件及螺柱标准件同轴度测量检具的测量结果进行验证。实验和测量不确定度评定结果表明,同轴度测量结果的不确定度为3 μm,达到预期目标。

[1] 叶怀储,沈洪垚.回转体零件装配同轴度误差的激光在线测量研究[J].机电工程,2007(08):73-75+93.

[2] 余新,吴燕.三坐标测量机测量圆度同轴度误差初探[C].//江苏省计量测试学会2006年论文集.南京:江苏省计量测试学会,2006:100-102.

[3] 王文书.三坐标对同轴度误差测量方法的实践[J].上海计量测试,2011(01):42-44.

[4] 万俊珺,苏新彦,杨光,等.圆柱工件同轴度参数测量系统[J].兵工自动化,2010(05):68-70.

[5] 吴国俊,李岐林,陈良益.一种可消除安装误差影响的激光同轴度测量方法[J].工具技术,2009(2):88-90.

Coaxiality measurement system of turbine components and stud standard parts

Zhang Bo, Zeng Yanhua, Zhang Wenjian,

Tang Dongmei

(Shanghai Institute of Measurement and Testing Technology)

According to the demands of coaxiality measurement for turbine components and stud standard parts, a set of checking fixture is developed in this paper, and a software based on LabVIEW is built for the measurement.The experimental investigation for coaxiality measurement of turbine components and stud standard parts is conducted, and the measurement uncertainty is evaluated.The research conclusions show that the results of coaxiality measurement reaches the technical requirement,and the developed measurement system is appropriate for coaxiality measurement of turbine components and stud standard parts.

coaxiality measurement; turbine component; stud standard part; LabVIEW; uncertainty