超声联合酶解法提高豆乳粉溶解性的工艺研究

2016-09-14齐宝坤隋晓楠王中江马文君张巧智东北农业大学食品学院黑龙江哈尔滨150030

齐宝坤,隋晓楠,王中江,马文君,张巧智,李 杨(东北农业大学食品学院,黑龙江哈尔滨150030)

超声联合酶解法提高豆乳粉溶解性的工艺研究

齐宝坤,隋晓楠,王中江,马文君,张巧智,李杨*(东北农业大学食品学院,黑龙江哈尔滨150030)

在湿法制备豆乳粉工艺的基础上,采用超声联合酶解法提高豆乳粉溶解性。在单因素实验基础上,采用响应面分析法对超声联合酶解制备高溶解性豆乳粉工艺进行优化,确定最优超声联合酶解工艺参数为:超声功率350 W,超声时间23 min,酶解温度57℃,酶解时间1.7 h,酶解pH8.6。在最优工艺条件下,蛋白质分散指数为88.79%,比未经超声及酶解处理的豆乳粉提高了近10%,显著提高了豆乳粉的溶解性。

超声波,酶解,豆乳粉,溶解性

豆乳粉含有丰富的蛋白质、氨基酸及脂肪酸,营养价值较高,深受消费者喜爱。目前,湿法工艺是制备豆乳粉最常用的方法,其工艺过程一般是将大豆浸泡后磨浆,再经浓缩调配及喷雾干燥制得豆乳粉[1]。然而,豆乳粉溶解性不高,其氮溶解指数为70%~80%[2],存在冲调性差等问题,影响了豆乳粉的食用性,给豆乳粉的推广带来了一定障碍。提高豆乳粉溶解性的方法有很多,如酶解处理、添加还原剂和乳化剂、超声处理等[3]。近年来,已有一些关于提高豆乳粉溶解性的研究报道。王玲等[4]采用湿法工艺磨浆,对浆渣分离后的豆乳进行酶解,在单因素实验基础上,利用响应面优化法得到最优酶解工艺为:木瓜蛋白酶添加量8765 U/g、酶解温度54℃、酶解pH7、酶解时间1.8 h,此时豆乳粉的氮溶解指数为85.83%,溶解性得到了改善。超声技术广泛应用于食品工业中物质的提取,超声产生的空化效应和热效应可有效提高蛋白质和固形物的溶出率,减少大豆蛋白在豆渣中的残留,而且还能修饰蛋白质的分子结构,使蛋白质的理化性质及功能特性得到明显改善,尤其是提高了蛋白质的溶解性和亲水性[5]。郑留学[6]对速溶豆芽粉进行研究,采用超声波法进行制浆,其最佳工艺条件为:料液比1∶10、超声时间40 min、超声温度45℃,豆芽粉的氮溶解指数达82.76%,溶解性和蛋白质溶出率均增加。目前,关于单独采用酶解法或超声法提高豆乳粉溶解性的研究已有报道,然而采用超声联合酶解法提高豆乳粉溶解性的研究尚未见报道。本文在湿法制备豆乳粉工艺的基础上,采用超声联合酶解法提高豆乳粉溶解性,通过响应面分析法对超声联合酶解工艺进行优化,以期提高豆乳粉的溶解性,为高溶解性豆乳粉的生产加工提供理论参考。

1 材料与方法

1.1材料与仪器

大豆哈尔滨九三油脂集团;大豆磷脂周口慧洋饲料有限公司;Protex-6L碱性蛋白酶(酶活力1.0×105U/g)丹麦novo公司;其他试剂均为国产分析纯。

FDM-Z80豆浆机上海伟业仪器厂;JY92-2D超声探头发生器宁波新芝生物科技有限公司;pHS-25型酸度计上海江仪仪器有限公司;电热恒温水浴锅余姚市东方电工仪器厂;均质机上海申鹿均质机有限公司;喷雾干燥机无锡昂益达机械有限公司。

1.2实验方法

1.2.1豆乳粉的制备大豆→浸泡→热烫→磨浆→浆渣混合物→超声处理→浆渣分离→豆乳→热处理→酶解→灭酶→过滤→调配均质→浓缩→喷雾干燥→豆乳粉。

取50 g大豆用浓度为0.5%的NaHCO3水溶液浸泡10 h左右,然后用沸水热烫5 min,90℃下按豆水比1∶7的比例添加pH为6.5~7.0的弱碱水进行磨浆得浆渣混合物,对浆渣混合物进行超声处理,然后浆渣分离得豆乳,在95℃下对豆乳加热20 min,调节豆乳温度和pH,加入1%的Protex-6L碱性蛋白酶进行酶解,酶解后95℃灭酶15 min,然后采用真空抽滤机在真空度为-0.01 MPa下进行真空过滤除去不溶物,向过滤后的豆乳中添加2%的乳化剂大豆磷脂进行调配混匀,将调配好的豆乳在压力为20 MPa下进行均质,均质后进行真空浓缩至豆乳固形物含量达15%左右,然后在进口温度为185℃、出口温度为85℃条件下进行喷雾干燥即得豆乳粉。

1.2.2超声工艺单因素实验固定参数为:超声功率300 W,超声时间30 min,酶解温度55℃,酶解时间1.5 h,酶解pH9。在其他条件不变的情况下,以蛋白质分散指数(%)和蛋白质溶出率(%)为考察指标,分别选取超声功率为100、200、300、400、500 W,超声时间为10、20、30、40、50 min,进行单因素实验。

1.2.3酶解工艺单因素实验固定参数为:超声功率300 W,超声时间30 min,酶解温度55℃,酶解时间1.5 h,酶解pH9。由于蛋白酶主要将蛋白质水解为多肽,对水解度具有显著影响。因此,在其他条件不变的情况下,以蛋白质分散指数(%)和水解度(%)为考察指标,分别选取酶解温度为45、50、55、60、65℃,酶解时间为0.5、1、1.5、2、2.5 h,酶解pH为7、8、9、10、11,进行单因素实验。

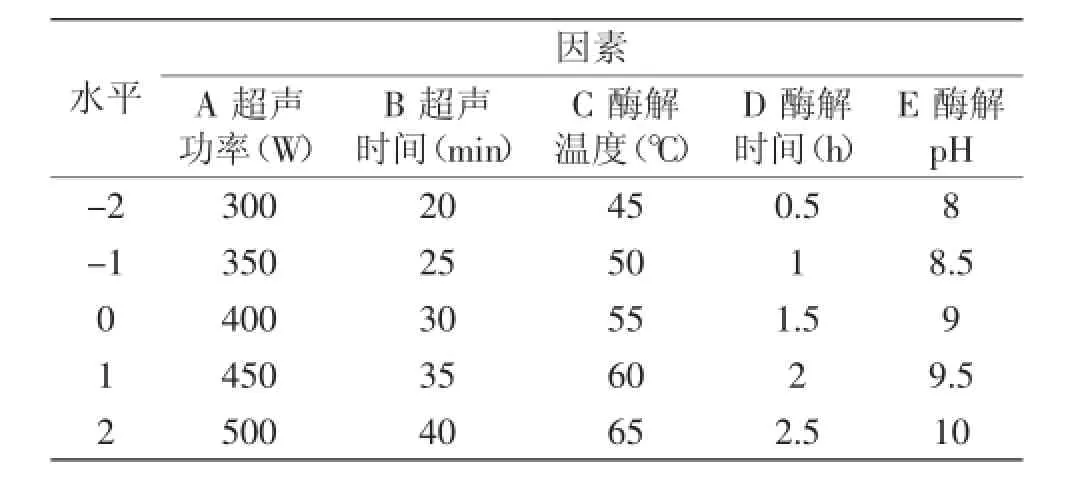

1.2.4超声联合酶解工艺响应面实验采用响应面分析法对工艺进行优化,以蛋白质分散指数(R)为响应值,选择超声功率(A)、超声时间(B)、酶解温度(C)、酶解时间(D)、酶解pH(E)为影响因素,每个因素设定5个水平进行实验,其因素水平编码表见表1。

表1 因素水平编码表Table 1 Encode table of factors and levels

1.2.5蛋白质分散指数的测定取一定量豆乳粉样品以1∶20的料液比分散于蒸馏水中,充分搅拌30 min,待分层后将溶解液于3000 r/min下离心10 min,离心后取上清液测定蛋白含量[7]。蛋白质分散指数的计算公式如下:

蛋白质分散指数(%)=(上清液中蛋白质含量/豆乳粉中蛋白质含量)×100

1.2.6蛋白质溶出率的测定豆乳中蛋白质含量采用Folin-酚试剂法测定[8],大豆中蛋白质含量采用GB/T 5009.5-2010凯氏定氮法测定。蛋白质溶出率的计算公式如下:

蛋白质溶出率(%)=(豆乳中蛋白质含量/大豆中蛋白质含量)×100

1.2.7水解度的测定水解度采用OPA法[9]测定。

1.2.8数据处理每个实验重复3次,采用Origin 8.5软件作图,采用SPSS 17.0和Design-Expert软件进行数据处理。

2 结果与分析

2.1超声工艺单因素实验

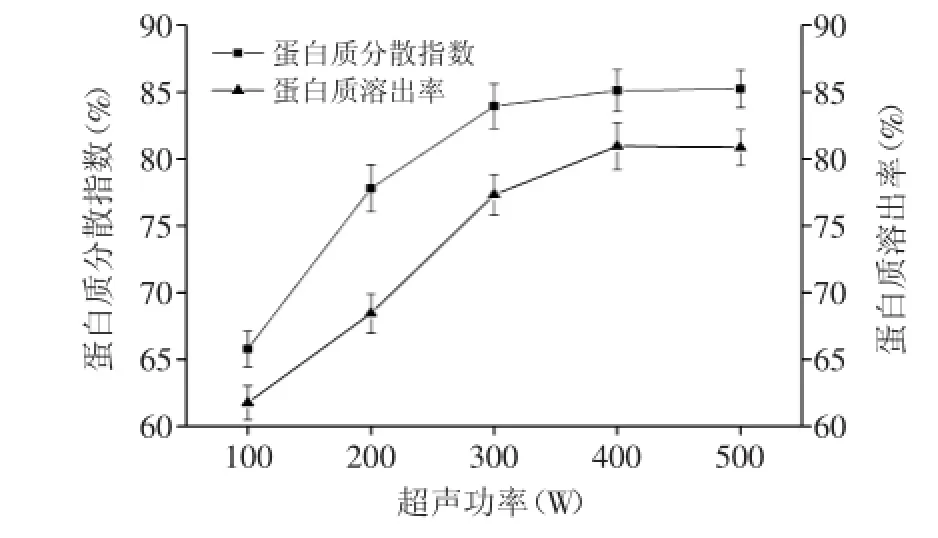

2.1.1超声功率对蛋白质分散指数和蛋白质溶出率的影响由图1可以看出,随着超声功率的增加,蛋白质分散指数和蛋白质溶出率显著升高(p<0.05);当超声功率超过300 W时,蛋白质分散指数变化不显著(p>0.05);当超声功率超过400 W时,蛋白质溶出率变化不显著(p>0.05)。随着超声功率的增加,对物料的空化作用加强,使物料细胞破坏的更彻底,利于大豆中蛋白质的溶出。同时超声作用可使蛋白质构象改变[10],使豆乳粉的蛋白质分散指数增加,提高了其溶解性。综合考虑,选择超声功率为400 W。

图1 超声功率对蛋白质分散指数和蛋白质溶出率的影响Fig.1 Effect of ultrasonic power on protein dispersibility index and protein extraction rate

2.1.2超声时间对蛋白质分散指数和蛋白质溶出率的影响由图2可以看出,随着超声时间的延长,蛋白质分散指数和蛋白质溶出率显著增加(p<0.05),当超声时间为30 min时,蛋白质分散指数和蛋白质溶出率均达到最大;继续延长超声时间,蛋白质分散指数和蛋白质溶出率稍有降低(p>0.05)。超声波的机械作用可使物料细胞破坏,导致大豆中蛋白质溶出[11],同时超声作用也可提高豆乳粉的溶解性。随着超声时间的延长,这种作用更加明显。当超声时间过长时,超声作用会促使豆乳蛋白形成不溶性聚合物[12],导致豆乳粉溶解性略有下降。综合考虑,选择超声时间为30 min。

图2 超声时间对蛋白质分散指数和蛋白质溶出率的影响Fig.2 Effect of ultrasonic time on protein dispersibility index and protein extraction rate

2.2酶解工艺单因素分析

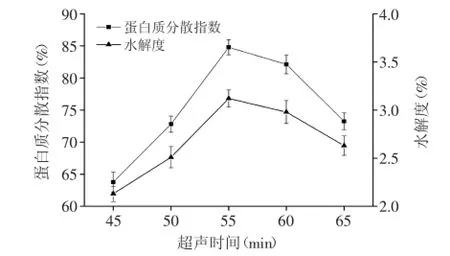

2.2.1酶解温度对蛋白质分散指数和水解度的影响由图3可以看出,随着酶解温度的升高,蛋白质分散指数和水解度显著增加(p<0.05),当酶解温度升高到55℃时,蛋白质分散指数和水解度达到最大;继续升高酶解温度,蛋白质分散指数和水解度在55~60℃时稍有降低,超过60℃时显著降低(p<0.05)。蛋白酶具有一定的最适酶解温度范围[13],在最适酶解温度范围内酶解效果较好。酶解温度过高或过低时,酶催化活性降低,不利于酶促反应,从而导致豆乳粉的蛋白质分散指数和水解度降低。综合考虑,选择酶解温度为55℃。

图3 酶解温度对蛋白质分散指数和水解度的影响Fig.3 Effect of enzymatic hydrolysis temperature on protein dispersibility index and degree of hydrolysis

2.2.2酶解时间对蛋白质分散指数和水解度的影响由图4可以看出,随着酶解时间的延长,蛋白质分散指数和水解度逐渐升高,当酶解时间延长到1.5 h时,再继续延长酶解时间,蛋白质分散指数和水解度不再升高并趋于稳定。在酶解初期,底物浓度较大,酶与底物充分接触,利于酶促反应的进行,使豆乳粉的蛋白质分散指数和水解度显著增加(p<0.05);当酶解一段时间后,底物浓度不断减少,产物浓度不断增加,产生竞争性抑制,同时酶促反应达到平衡[14],导致豆乳粉的蛋白质分散指数和水解度变化不显著(p>0.05)。综合考虑,选择酶解时间为1.5 h。

图4 酶解时间对蛋白质分散指数和水解度的影响Fig.4 Effect of enzymatic hydrolysis time on protein dispersibility index and degree of hydrolysis

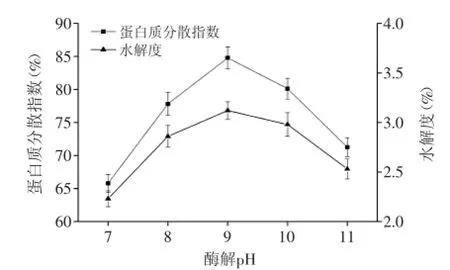

2.2.3酶解pH对蛋白质分散指数和水解度的影响由图5可以看出,随着酶解pH的增加,蛋白质分散指数和水解度显著增加(p<0.05),当酶解pH为9时,蛋白质分散指数和水解度达到最大;继续增加酶解pH,蛋白质分散指数和水解度又会显著降低(p<0.05)。蛋白酶都具有最适的pH范围,在最适的pH范围内酶的活性中心与底物充分结合,利于酶解作用。pH过高或过低会改变酶分子构象[15],使酶活性下降,不利于酶解反应,导致豆乳粉的蛋白质分散指数和水解度降低。综合考虑,选择酶解pH为9。

图5 酶解pH对蛋白质分散指数和水解度的影响Fig.5 Effect of enzymatic hydrolysis pH on proteindispersibility index and degree of hydrolysis

2.3超声联合酶解工艺响应面分析

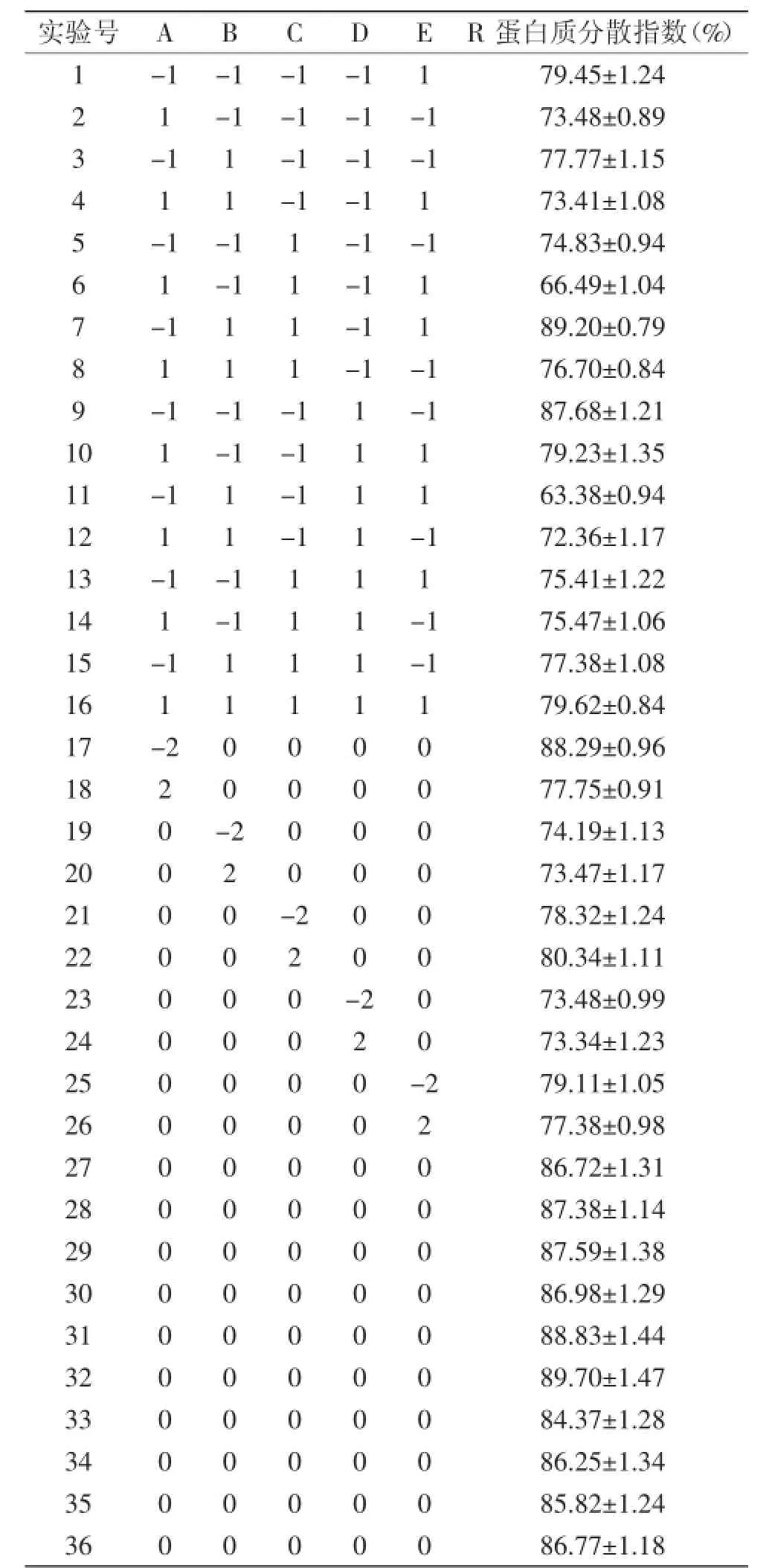

以蛋白质分散指数R(%)为响应值,以A超声功率(W)、B超声时间(min)、C酶解温度(℃)、D酶解时间(h)、E酶解pH为影响因素,采用软件Design-Expert进行实验设计与数据处理,实验设计及结果见表2。

表2 实验设计及结果(n=3)Table 2 Experiment scheme and results(n=3)

通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

R=86.91-2.06A-0.15B+0.52C-0.045D-0.54E+ 1.07AB-0.55AC+2.12AD+0.69AE+3.98BC-2.99BD+ 0.77BE+0.13CD+1.39CE-1.31DE-0.81A2-3.11B2-1.73C2-3.21D2-2.00E2

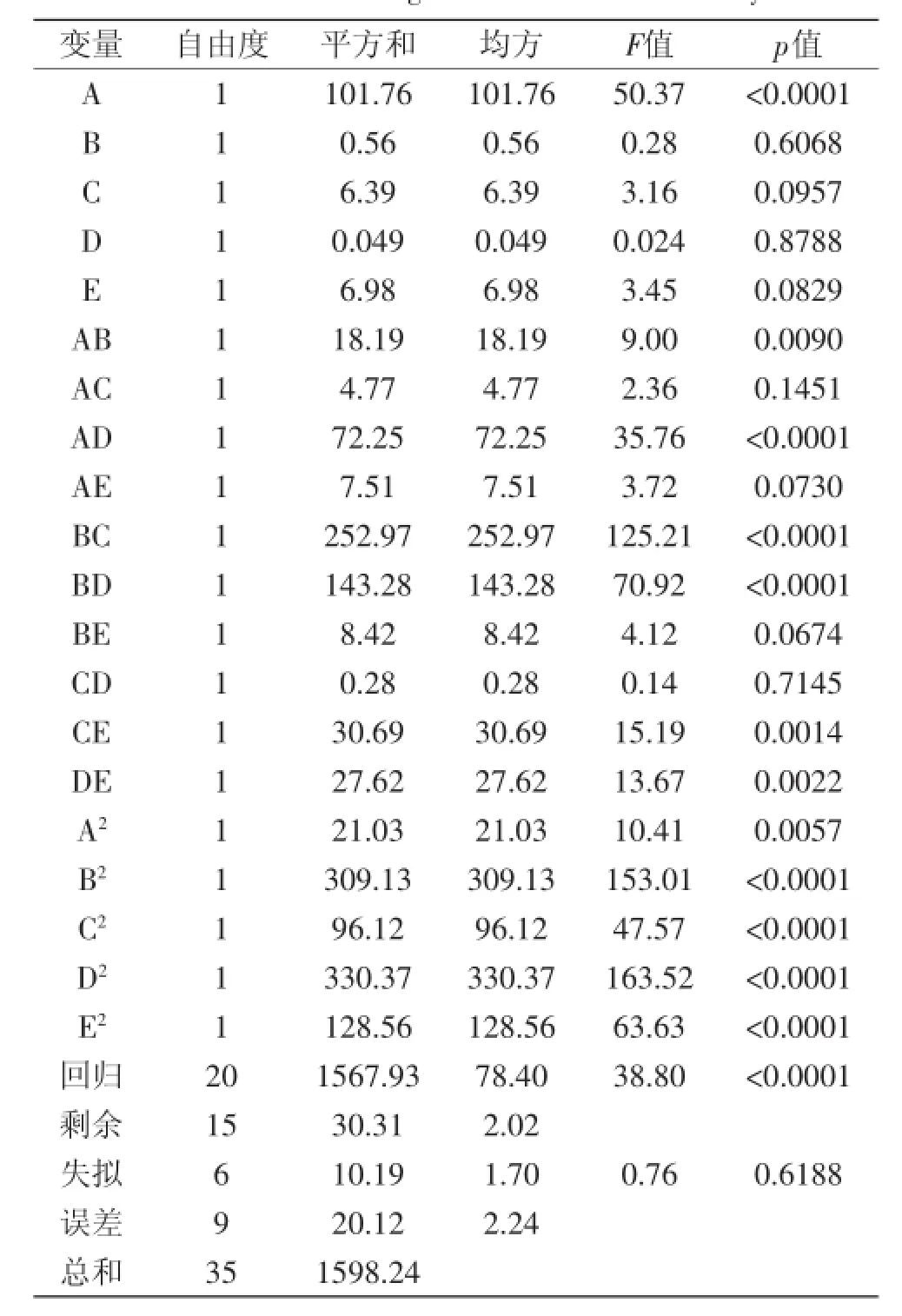

对模型方程进行方差分析,回归与方差分析结果见表3。

由表3可知,该模型回归显著(p<0.0001),失拟项不显著(p>0.05),并且该模型R2=98.10%,说明该模型与实验拟合良好,能够很好地描述实验结果,应用该模型进行实验分析是可行的。由F检验可以得到因子贡献率为:A>E>C>B>D,即超声功率>酶解pH>酶解温度>超声时间>酶解时间。两因素交互作用(显著项)对蛋白质分散指数影响的响应面见图6。

表3 回归与方差分析结果Table 3 Results of regression and variance analysis

通过软件Design-Expert对回归模型进行分析可知,当超声功率为355.83 W,超声时间为23.41 min,酶解温度为57.12℃,酶解时间为1.74 h,酶解pH 为8.6,蛋白质分散指数有最大值为89.14%。考虑到实际生产的可操作性,将优化的超声联合酶解工艺修正为:超声功率350 W,超声时间23 min,酶解温度57℃,酶解时间1.7 h,酶解pH8.6。在修正后的最优工艺条件下,进行3次验证实验取平均值,蛋白质分散指数的平均值为88.79%与预测值89.14%较接近,说明响应值的实验值与回归方程预测值吻合良好,得到的工艺参数准确可靠,可用于指导实践。与未经超声及酶解处理的豆乳粉(蛋白质分散指数为79.16%)相比,超声联合酶解法制备的豆乳粉蛋白质分散指数提高了近10个百分点,显著提高了豆乳粉的溶解性。

3 结论

图6 两因素交互作用(显著项)对蛋白质分散指数影响的响应面Fig.6 Response surface analysis of effective interaction (significant items)on protein dispersibility index

本文对超声联合酶解法制备高溶解性豆乳粉工艺进行研究,分别采用离心法、Folin-酚试剂法和OPA法对豆乳粉的蛋白质分散指数、蛋白质溶出率和水解度进行测定。单因素实验表明,超声功率、超声时间、酶解温度、酶解时间和酶解pH对豆乳粉蛋白质分散指数具有显著影响。通过响应面实验得到超声联合酶解最优工艺参数为:超声功率350 W,超声时间23 min,酶解温度57℃,酶解时间1.7 h,酶解pH8.6,此时豆乳粉蛋白质分散指数为88.79%。与未经超声及酶解处理的传统豆乳粉(蛋白质分散指数为79.16%)相比,超声联合酶解法显著提高了豆乳粉的溶解性,其蛋白质分散指数提高了近10%。

[1]唐璐,郭顺堂.添加CaCl2对豆乳粉溶解性的影响[J].大豆科学,2009,28(2):290-295.

[2]陈莉.无糖速溶速凝豆奶粉的研制[D].无锡:江南大学,2005.

[3]任媛媛,陈湘宁,程永强.速溶豆粉的研究现状[J].食品科学,2004,25(S1):233-236.

[4]王玲,夏明敬,朱秀清,等.酶法提高豆粉速溶性技术的研究[J].食品工业科技,2013,34(1):150-154.

[5]Hu H,Wu J,Li-Chan E C Y,et al.Effects of ultrasound on structural and physical properties of soy protein isolate dispersions [J].Food Hydrocolloids,2013,30(2):647-655.

[6]郑留学.速溶豆芽粉及其制备发酵酸奶的研究[D].大庆:黑龙江八一农垦大学,2013.

[7]陈春佳,张宝琴.大豆蛋白质NSI和PDI的检测方法的比较[J].粮食加工,2000,25(5):47-49.

[8]徐玮,汪东风.食品化学实验和习题[M].北京:化学工业出版社,2008:8.

[9]Spellman D,Mcevoy E,O’Cuinn G,et al.Proteinase and exopeptidase hydrolysis of whey protein:Comparison of the TNBS,OPA and pH stat methods for quantification of degree of hydrolysis[J].International Dairy Journal,2003,13(6):447-453.

[10]Tang C-H,Wang X-Y,Yang X-Q,et al.Formation of soluble aggregates from insoluble commercial soy protein isolate by means of ultrasonic treatment and their gelling properties[J]. Journal of Food Engineering,2009,92(4):432-437.

[11]韩宗元,江连洲,李杨,等.超声波辅助水酶法提取油茶籽蛋白中五种酶的比较及响应面优化的工艺的研究[J].食品工业科技,2012,33(20):151-155.

[12]Gulseren I,Guzey D,Bruce B D,et al.Structural and functional changes in ultrasonicated bovine serum albumin solutions[J].Ultrasonics Sonochemistry,2007,14(2):173-183.

[13]黄黎慧,张晓燕,倪小英,等.水酶法提取核桃油工艺研究[J].粮食科技与经济,2010,35(4):30-32.

[14]Marquez M C,Vazquez M A.Modeling of enzymatic protein hydrolysis[J].Process Biochemistry,1999,35:111-117.

[15]刘静,张光华.蛋白酶联合水解大豆蛋白制备小分子肽的研究[J].食品工业,2010(4):26-29.

Study on improvement of solubility of soybean milk powder by a combination of ultrasound and enzymatic hydrolysis treatment

QI Bao-kun,SUI Xiao-nan,WANG Zhong-jiang,MA Wen-jun,ZHANG Qiao-zhi,LI Yang*(College of Food Science,Northe?ast Agricultural University,Harbin 150030,China)

Based on the preparation technology of soybean milk powder by wet processing,a combination of ultrasound and enzymatic hydrolysis was adopted to improve the solubility of soybean milk powder.On the basis of single factor experiment,technological parameters for preparation of soybean milk powder with higher solubility were determined by response surface methodology to optimize the combination parameters of ultrasound and enzymatic hydrolysis as follows:350 W ultrasonic power treated for 23 min,then enzymatic hydrolyzed at pH8.6,57℃,for 1.7 h.Under this optimal processing condition,the protein dispersibility index reached 88.79%,which was nearly 10 percent higher than that of the soybean milk powder without the combined treatment of ultrasound and enzymatic hydrolysis.The solubility of soybean milk powder had increased significantly.

ultrasound;enzymatic hydrolysis;soybean milk powder;solubility

TS214.2

B

1002-0306(2016)04-0283-05

10.13386/j.issn1002-0306.2016.04.048

2015-08-24

齐宝坤(1986-),男,博士研究生,研究方向:粮食、油脂及植物蛋白工程,E-mail:qibaokun22@163.com。

李杨(1981-),男,博士,副教授,研究方向:粮食、油脂及植物蛋白工程,E-mail:liyanghuangyu@163.com。

黑龙江省应用技术研究与开发计划项目(GC13B211);农业部岗位科学家(CARS-04-PS25)。