高速履带车辆电磁悬挂馈能减振器力学建模

2016-09-14冯占宗范伟光药凌宇

冯占宗, 范伟光, 王 帅, 房 强, 药凌宇

(中国北方车辆研究所,北京 100072)

高速履带车辆电磁悬挂馈能减振器力学建模

冯占宗,范伟光,王帅,房强,药凌宇

(中国北方车辆研究所,北京 100072)

根据高速履带车辆行驶工况,确定了馈能减振器的基本结构,建立了馈能减振器制动力矩模型,并进行了影响因素分析.结果表明,馈能减振器输出的制动力矩受多因素影响,不仅是悬挂系统运动速度的函数,同时也是振动加速度、整流回路负载的函数.该馈能减振器从理论上能够通过控制回路负载来实现半主动振动控制.低传动比低转动惯量是馈能减振器应具备的基本特点,也是该电磁悬挂必须研究的一项关键技术.

半主动悬挂;电磁悬挂;馈能减振器;强冲击;力学建模

电磁悬挂是主动悬挂的一种形式.它通过控制电磁作动器输出扭矩来调节悬挂特性,进而改善车辆平顺性及操纵稳定性[1],具有响应快、效率高、无污染等特点,是未来先进悬挂的主要发展方向之一[2-3].此外,电磁作动器还可以便利地充当发电机对外输出阻力矩,通过变阻尼实现悬挂系统半主动控制.该特点是不仅降低了可控悬挂对车载电源的依赖性,还能回收车体振动机械能,提高车辆运行经济性,减少战时油料补给压力[4],符合特种车全电化发展趋势[5],因此是特种车理想的悬挂形式.

当对电磁悬挂进行半主动控制时,作动器发挥馈能功能,本质上仍是阻尼元件,本文按习惯仍称之为馈能减振器.

本研究以某高速履带车辆悬挂系统为应用背景,根据高速履带车辆对悬挂系统的要求,论述馈能减振器的原理结构,建立力学模型,分析参数影响,为结构设计以及台架试验提供理论指导.

1 对馈能减振器基本要求

1.1悬挂结构简介

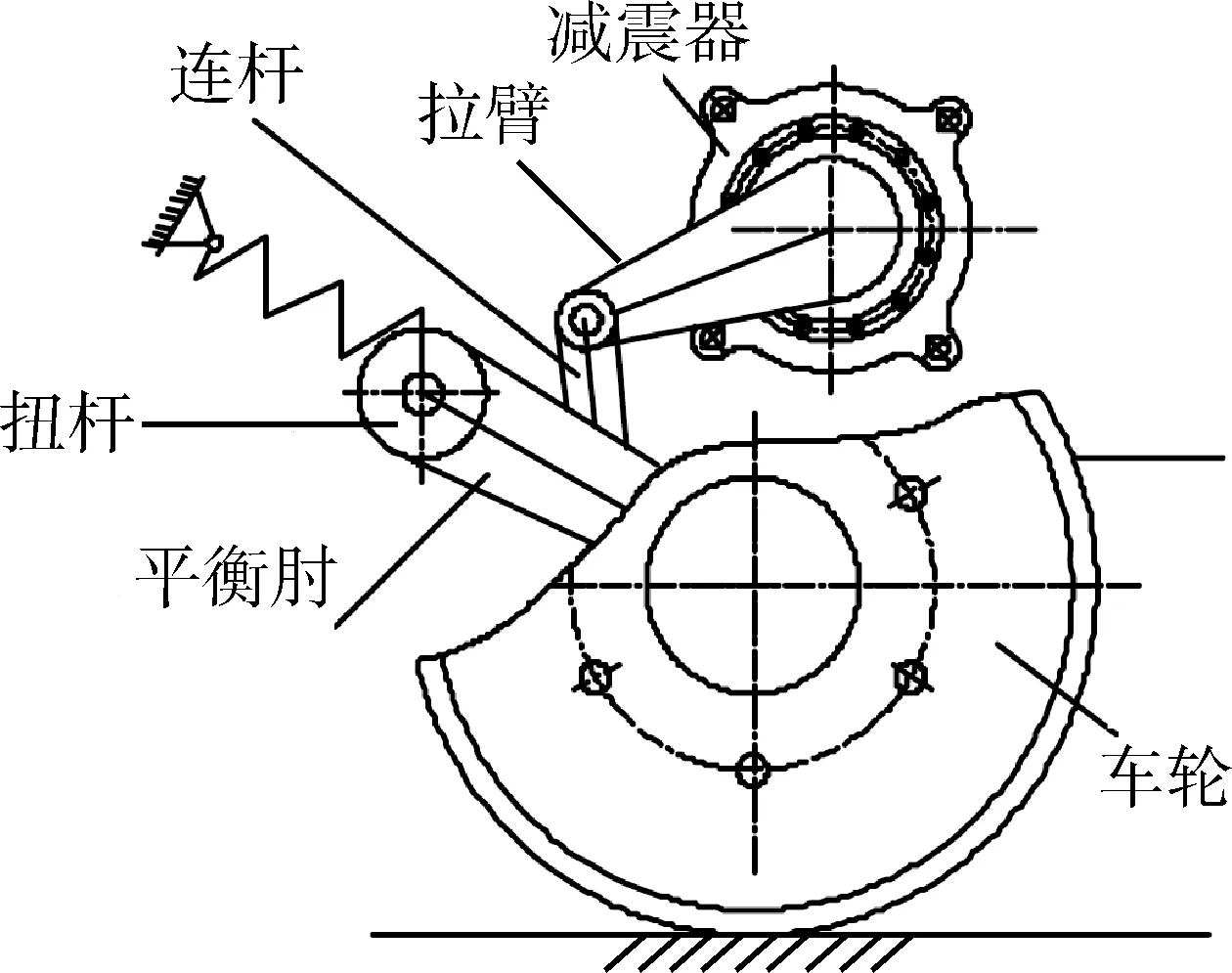

本文研究的高速履带车辆单轮悬挂系统如图1所示,由扭杆、减振器及平衡肘等导向机构组成.其中,扭杆为弹性元件,缓和行驶装置(履带和车轮)在路面行驶时产生的冲击.减振器为阻尼元件,用于将车体振动机械能耗散掉,它安装在车轮上方的车体上,通过拉臂、连杆与平衡肘连接.

图1 单轮悬挂系统结构简图

平衡肘为导向机构.车轮安装在平衡肘的另一端,当车轮随路面起伏相对车体上下跳动时,驱动平衡肘绕扭杆旋转中心、拉臂绕减振器旋转中心作往复摆动.

现役车辆悬挂系统中的减振器为液压减振器,其特性参数在行驶过程中不能调节,悬挂系统被称为被动悬挂.当用馈能减振器取代图1中的减振器并装配相应的控制器时,构成电磁式半主动悬挂.因对振动控制的收效较大,结构较易实现,受到更多关注.

1.2对减振器的基本要求

美军常用的悬挂系统性能及耐久性测试路面高程差可达500 mm,均方根值约89 mm.实测表明在该路面上高速履带车辆的越野平均车速为16~24 km/h.当路面上有突起障碍物时,车轮受到最高冲击加速度可达80~100 g.根据上述测试条件对馈能减振器提出以下基本要求:

1)大角度随机往复摆动.

现代高速履带车辆普遍采用低刚度大行程悬挂系统,使车轮在垂直方向的行程可达350~400 mm,以提高悬挂系统缓冲能力,减小高速越野时悬挂击穿概率.相应地,本文研究的馈能减振器拉臂的旋转角度应大于﹢40°或小于-40°.

由于车轮沿路面起伏,因此馈能减振器拉臂运动形式为往复摆动,速度大小与方向具有随机性.这种随机振动特性给馈能减振器结构设计带来困难.

2)高紧凑高可靠性.

高速履带车辆的车体与车轮之间距离较小,减振器嵌在车体上,其轴向尺寸约为120 mm;在减振器周围,还需布置限位器等其它元件,使减振器的外廓尺寸被限制在φ300 mm以内.

高速履带车辆为特种车辆,要求具有较高的可靠性.但悬挂系统所具有的大角度随机往复摆动以及所受强冲击特征,使减振器的可靠性设计面临挑战.

3)低转速大扭矩.

据计算,馈能减振器拉臂往复摆动的角速度低于30 r/min,而普通发电机转速高于1 500 r/min.低转速影响能量回收效率.

本文研究的车辆重量大、越野速度高,需要较大的控制力(矩).根据计算,每单位质量所需最大控制扭矩约为800 N·m/t,假设车体重3 t,则需2 400 N·m 的控制力矩.

2 馈能减振器阻力矩建模

2.1原理结构

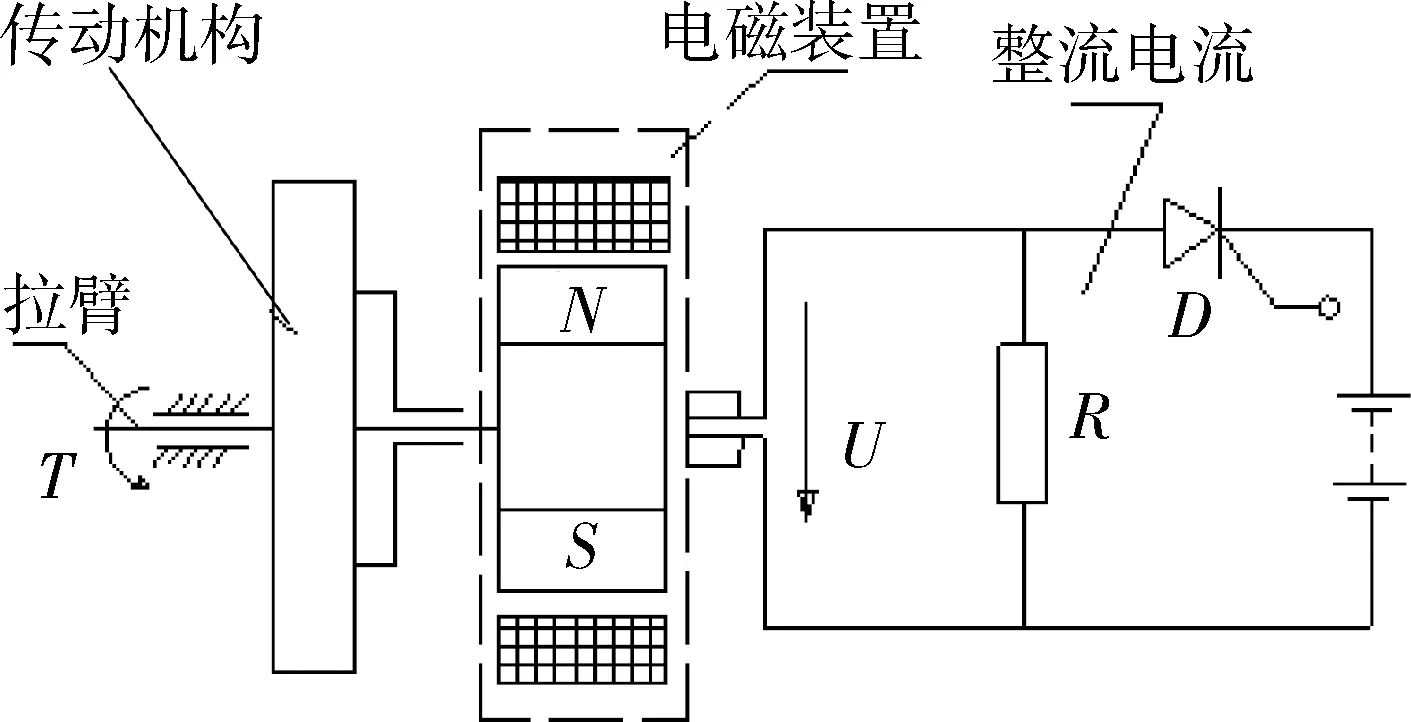

对馈能减振器的基本要求决定了其基本结构.在电机领域,非直驱式结构由于省略了传动系统因而具有较高的可靠性.但在本研究中,由于有安装空间约束,若将减振器设计为直驱式,即便是采用目前最先进的低转速大扭矩轮毂电机技术,减振器最大扭矩也仅200~220 N·m,也无法满足需要.因此,馈能减振器不得不采用非直驱式结构,在拉臂与电磁装置之间安装传动机构(如图2所示),对拉臂输入的扭矩进行变矩(变矩比大于12),使之与电磁装置的扭矩相匹配.

图2 馈能减振器构成简图

为提高强冲击、随机往复摆动应用环境中传动机构的可靠性,本研究为传动机构设计了过载保护装置以及转子换向机构.其中,转子换向机构由双超越离合器、行星轮系组成[6-7],通过机械传动换向,使电磁装置的转子无论是压缩行程还是拉伸行程,均能保持沿同一方向旋转.转子换向机构消除了传动间隙,可降低传动机构内的冲击与磨损.

此外,受安装空间限制,电磁装置通常采用高功率密度电机技术.本文选择永磁无刷直流电机.假设馈能减振器总效率为85%~90%,拟设计电磁装置的额定功率约为7.5~9.2 kW.馈能减振器与车体接触面积大,导热性好,不必采用水冷却系统.

2.2力学建模

馈能减振器为机、电复合体,各部件的特性都将对减振器的力学特性产生影响.主要包括以下几方面.

2.2.1电磁装置制动力矩

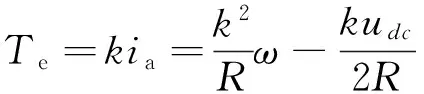

根据永磁无刷直流电机扭矩计算公式,可得电磁装置产生的制动力矩为

(1)

式中:k为电机常数;ω为电机转子角速度;udc为整流后输出直流电电压;ia绕组相电流.

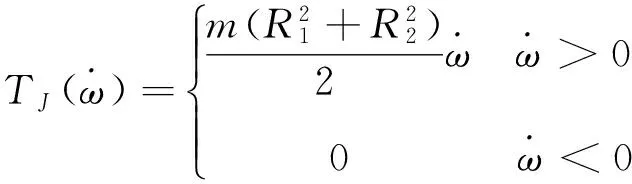

式(1)表明:1)电磁装置制动力矩Te与转子角速度ω成线性关系.转子角速度越高,电磁装置制动力矩越大.2)设电容或蓄电池电压为uc,则仅当udc>uc时回路中才能有充电电流,式(1)才成立,电磁装置才输出制动力矩.而udc 2.2.2惯性负载产生的制动力矩 悬挂系统受到的冲击强度大,且传动机构具有较高的变矩比,因此传动机构中旋转件产生的惯性负载不可被忽略.等效惯性负载可表示为 (2) 根据超载离合器的工作原理,离合工况由超载离合器内外圈的速度差来决定.当外圈(与低速端连接)转速高于内圈(与高速端,即电磁装置转子连接)转速时,超载离合器处于接合状态,传递惯性负载产生的制动力矩;当外圈转速低于内圈转速时,超载离合器处于分离状态,将不传递制动力矩.因此等效惯性负载可表示为 (3) 2.2.3摩擦阻力矩 传动机构内运动副之间因摩擦产生的阻力矩,记为Tf. 2.2.4馈能减振器力学特性 (4) 转子制动力矩经传动机构减速增扭后,在减振器拉臂处可获得制动力矩: (5) 综上所述,馈能减振器力学特性可表示为 (6) 式中:R为整流后回路中的负载. 由式(6)可见,影响馈能减振器力学特性的结构参数主要有变矩比、转子等效半径、整流回路负载、电机常数等.而当确定变矩比与转子等效半径时,需要综合考虑. 1)变矩比. 变矩比与电磁感应电压成正比,其平方与惯性负载成正比.增加传动比,可显著提高制动力矩,弥补电磁装置输出扭矩不足,并提高电磁感电压,提高馈能效率.但较高变矩比对传统传动机构来说,需要更多传动级数,对于少齿差等紧凑型传动机构来说,增加了自锁概率,因而高变矩比增加了传动系统的设计难度. 2)转子半径. 如前所述,传动机构用于对拉臂输入的功率进行变矩变速,使之与电磁装置相匹配.如果提高电磁装置的扭矩,则可降低传动机构的变矩比,有利于传动机构的设计.由于电磁力产生的力矩与电磁装置气隙半径的平方成正比,当前低速大扭矩轮毂电机采用了外转子结构[8].但是,惯性负载与转子半径的平方成正比,采用外转子结构同样可大幅增加惯性负载. 计算表明:假设拉臂受到的冲击加速度8g,当本研究中馈能减振器采用高变矩比(i=48)传动机构、小径转子(外径φ56 mm,内径φ25 mm)电磁装置的结构方案时,拉臂因惯性负载产生的制动力矩为4.076 2 kN·m;而若采用低变矩比(i=9.6)传动机构、大径转子(外径φ150 mm,内径φ140 mm)电磁装置的结构方案时,拉臂因惯性负载产生的制动力矩为5.712 kN·m.显然,两种方案的计算结果都过大,影响平顺性,或降低馈能减振器的可靠性、耐久性. 所以单纯增加变矩比或提高半径并非良策.通过最优设计可以降低惯性负载,但受结构限制,潜力有限.采用具有轻量、大转子特点的有刷盘式电磁装置,或许是有效措施之一. 3)负载. 馈能减振器制动力矩与整流回路中的负载R成反比,与转速成线性关系.由于负载是一个可控制的量,因此,可通过调节负载大小来控制馈能减振器制动力矩,从而实现半主动悬挂控制.简单易行的方法是:采用开关(on-off)控制算法[9],通过控制回路的开断来实现变阻尼. 4)其它. 电容或蓄电池的实际电压也影响电磁感应产生的制动力矩.当振幅较小转速较低时,电磁感应产生的电压较低,无法完成充电,悬挂无阻尼.因此对低电压馈能进行储存是又一核心问题[10]. 悬挂系统工作在强冲击工况下,惯性负载对力学特性影响显著,不利于车辆平顺性及系统可靠性的提高,设计具有低变矩比传动机构、低速大扭矩、低转动惯量电磁装置,是提高电磁悬挂可靠性、耐久性的关键.力学特性表明,基于馈能减振器的悬挂系统,可通过变负载实现变阻尼,从而实现悬挂半主动控制. [1]A.Bryant,J.Beno,D.Weeks. Benefits of Electronically Controlled Active Electromechanical Suspension Systems(EMS) for Mast Mounted Sensor Packages on Large Off-Road Vehicles [C].//SAE International 2011-01-0269. [2]Colin Pawsey. The Development of Active Suspension Systems [EB/OL].(2014-06).http://www. Automotive-iq.com/?suspension/shownewswindow=1. [3]H.KajinoS,Buma,J.S.Cho and R.Kanda. The Futrue Development and analysis of an Electric Active Suspension system [C]. //SAE Technical Paper 2008-01- 0345. [4]Bernard Kempinski, Christopher Murphy.Technical Challenges of the U.S. Army’s Ground Combat Vehicle Program [M]. Working Paper,Series Congressional Budget Office,2012. [5]The Research and Technology Organisation(RTO).All Eletric Combat Vehicles(AECV) for Future Applocations[R].RTOTECHNICAL REPORT,TR-AVT-047,2004. [6]George R.Huard,Palo Alto. Regenerative Suspension System:U.S.,US2006/0016629A1[P].2006-01-26. [7]王伟华,李志成,于长淼. 一种新型汽车馈能减振器的结构设计与特性分析[J]. 汽车技术,2010,(3):44-50. [8]Dieter Gerling,GurakuqDajaku and BennoLange. Electric Tractionfor Automobiles Comparison of Different Wheel-hub Drives [C/OL]. Protean Electric Ltd,UK,2012.http://www.unibw.de/EAA. [9]N.L.Saxon,W.R.Meldrum,Semiactive Suspension: a mobility case study [C].//SAE Paper 970386,1997:271-277. [10]喻凡,张勇超. 馈能型车辆主动悬架技术[J]. 农业机械学报,2010,41 (1):1-6. Force Model of Energy Regenerative Damper for High SpeedTracked Vehicles Suspension System FENG Zhan-zong,FAN Wei-guang,WANG Shuai,FANG Qiang,YAO Ling-yu (China North Vehicle Research Institute,Beijing 100072,China) The structure of an energy regenerative shock absorber is described briefly according to the operating conditions of the suspension system for high speed tracked vehicles. A brake-moment model with multi-parameter is developed. It is demonstrated that the brake moment of the damper depends on its velocity, acceleration and the load of the electro circuit and therefore it is feasible to control suspension characteristics by adjusting the load of electro circuit. The load of the moment of inertia have a significant effect on brake moment while the suspension system is subjected to sever excitations, so a low-speed-ratio speed increaser and a low rotor moment of inertia motor are desired for the damper as well as with high torque characteristic. semi-active suspension control;electromechanical suspension;energy regenerative damper;sever excitations;force model 1009-4687(2016)01-0015-04 2016-02-01. 冯占宗(1975-),男,副研究员,研究方向悬挂技术. U469.6+94;U461.4;U463.33 A

3 力学特性影响因素分析

4 结束语