综合传动箱体台架振动加速度试验的信号分析研究

2016-09-14张晓萍边骥轩赵腊月

张晓萍, 杨 阳, 边骥轩, 赵腊月

(中国北方车辆研究所车辆传动重点实验室,北京 100072 )

综合传动箱体台架振动加速度试验的信号分析研究

张晓萍,杨阳,边骥轩,赵腊月

(中国北方车辆研究所车辆传动重点实验室,北京 100072 )

采用加速度传感器、试验分析软件等装置,开展某型综合传动箱体的台架振动加速度试验,目的是获得该综合传动箱箱体受振动影响最大的位置及其相应的振动加速度和激励频率,从而优化设计综合传动箱箱体.采用数字信号处理方法,通过对不同测点但工况相同、相同测点但工况不同的试验数据进行对比分析,结果表明:综合传动装置振动能量最大位置点为对应综合传动箱体轴承的箱体顶面(测点5),其转速值为2 300 r/min,引起较大振动的啮合激励频率为1 853 Hz、转轴激励频率为41.21 Hz.据此可确定综合传动装置优化设计的方向.

综合传动箱体;振动加速度;激励频率

综合传动装置是多功率流、多自由度、多工况的复杂系统,在实际工作过程中,由综合传动装置振动引起的结构变形、机械故障等情况时有发生.综合传动装置的振动主要有齿轮啮合激励振动和转轴激励振动,振动信号的主要成分是啮合频率、转轴频率及其谐波分量,因此振动信号的分析对研究综合传动装置的振动具有重要作用.

在传统的振动信号分析处理中,时域和频域是表征信号的两种主要方式.它的不足之处在于它是在整体上将信号分解为不同的频率分量,缺乏局域性信息.目前一些常用于民用产品故障检测中的信号处理方法,被应用于齿轮箱的故障诊断,如小波变换[1]、短时傅里叶变换[2]、Wigner-Ville分布[3]等时频分布方法,还有基于自适应提升的小波包方法、基于二元树复小波变换的自适应算法[4]、基于循环平稳解调的方法[5]、基于混沌振子的方法[6],以及独立分量分析方法和盲源分离方法[7]、复平移Morlet小波方法[8]、包络解调分析方法[9]等等.本研究中的综合传动装置箱体振动加速度信号处理,采用的是时域统计分析和频域特征分析方法,这两种分析方法描述了波形振动能量大小的RMS值,也描述了波形振动冲击大小的峭度、裕度值、频谱、功率谱以及解决幅值调制和相位调制的包络谱.

1 台架试验

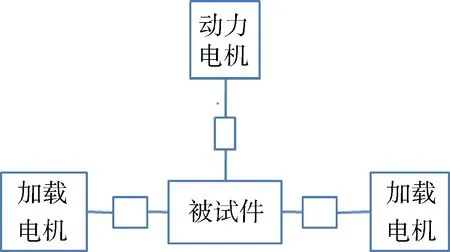

台架试验方案如图1所示.试验选择的测点位置如图2和表1所示[7].坐标定义:从传动箱到输入端为正x方向,垂直向上为正y方向,从左侧输出端到右侧输出端为正z方向.

图1 试验台布置图

台架振动试验选择典型工况(综合传动装置挡位3闭锁工况,以下简称3挡闭锁工况)作为测量工况,发动机转速分别为800 r/min、1 200r/min、1 400 r/min、1 500 r/min、1 700 r/min、1 900 r/min、2 100r/min、2 300 r/min和2 500 r/min,当转速升高到1 500 r/min时,开始加载50%,该工况下,每个挡位采用连续采集方式进行数据采集.测试系统主要由加速度传感器、比利时LMS公司的SCADASⅢ数据采集前端设备、数据记录和Test.lab分析系统组成.台架振动试验采样频率设置为10 240 Hz,频率分辨率为0.25 Hz,每组数据采样时间约20 s.

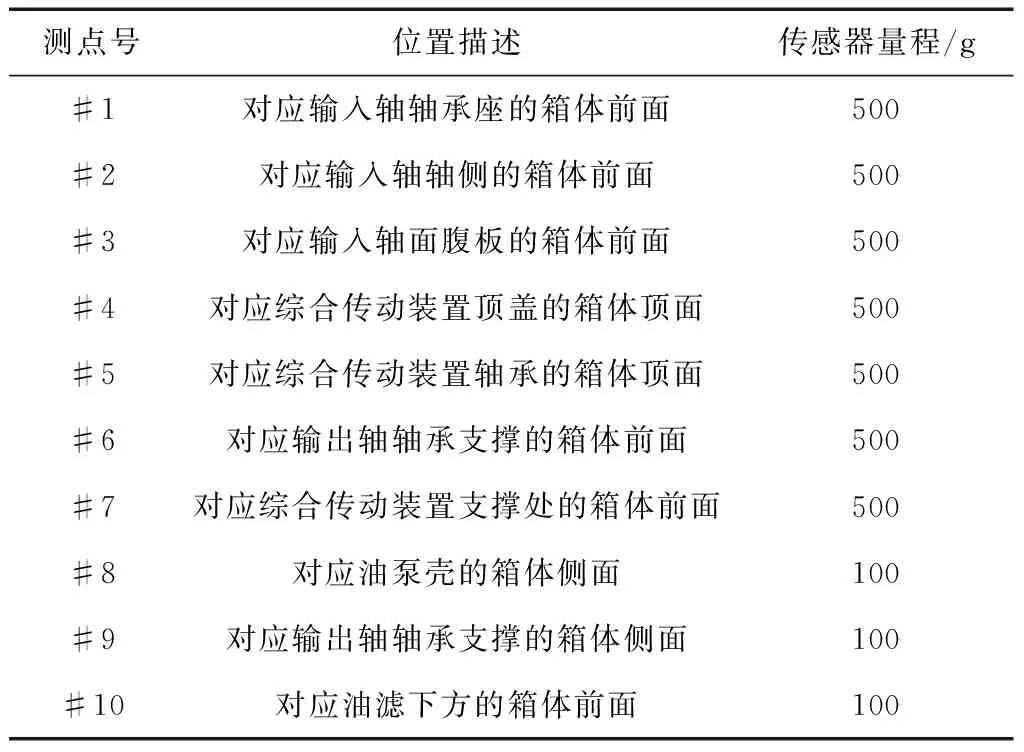

表1 振动加速度测点布置表

2 试验结果

本文选取3挡闭锁工况时的箱体的振动加速度数据进行分析,比较各个发动机转速下不同测点的振动能量分布和各个测点振动能量随发动机转速变化的规律,从而获取振动能量最大位置点和转速值.

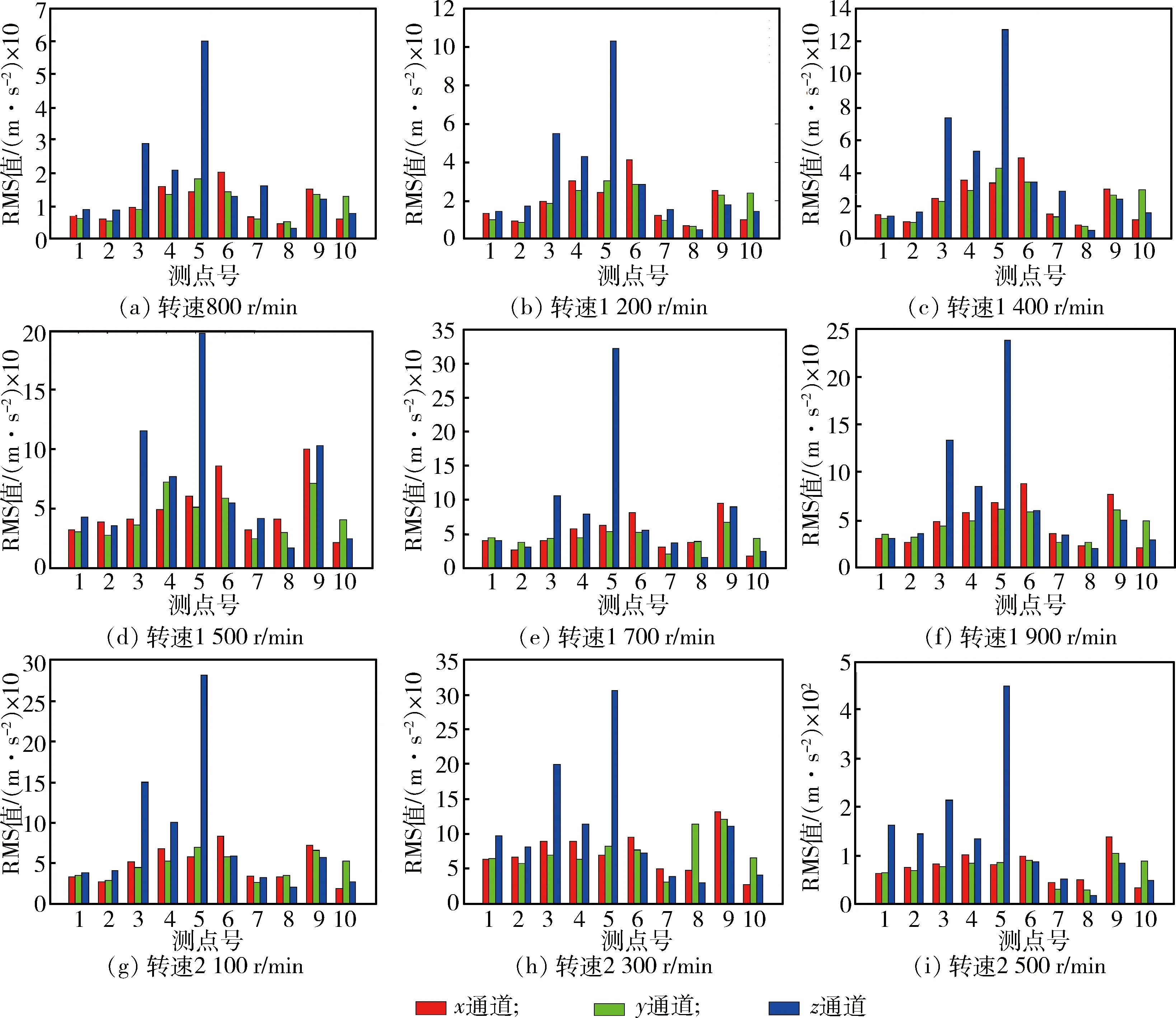

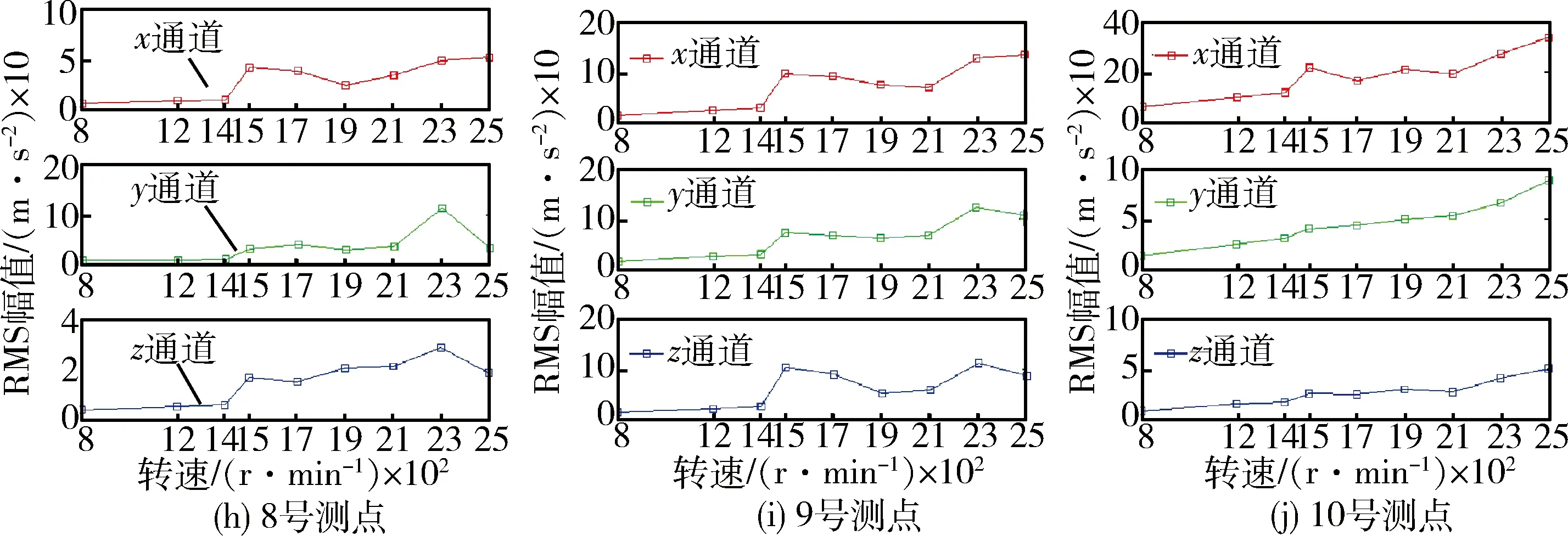

图3为3挡闭锁工况各转速下10个测点振动能量RMS图.由图3可看出,测点5(对应综合传动装置轴承的箱体顶面)的z方向振动能量最大,测点3(对应输入轴面腹板的箱体前面)的z方向振动能量也比较明显.

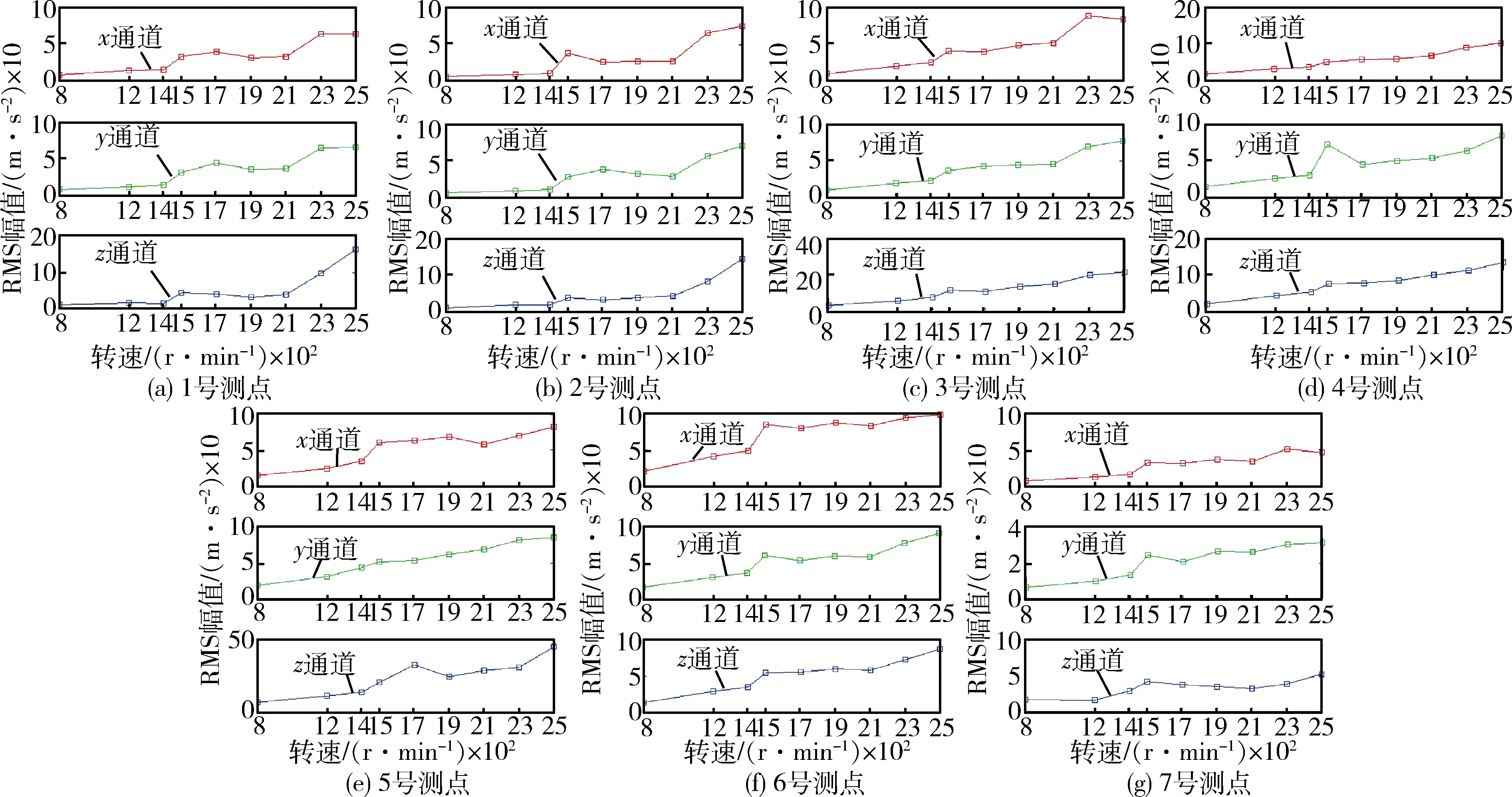

图4为3挡闭锁工况下各个测点随发动机转速不同的振动能量变化图.从中可以看出,各测点随着转速升高呈递增趋势.当发动机转速为1 500 r/min与2 300 r/min时均出现了峰值.1 500 r/min出现峰值可能为加载导致,2 300 r/min出现峰值可能是由机械共振所导致.故选取在3挡2 300 r/min下振动较明显的测点3以及测点5进行分析.

图3 各转速下不同测点x、y、z方向的振动能量RMS图

图4 各测点随发动机转速变化的x、y、z方向的振动能量RMS图

3 振动信号分析

3.1频谱分析

旋转机械在工作运行过程中,由于转子不对中、不平衡、转轴弯曲等原因,所以会产生机械振动.机械振动信号是由基波和它的谐波等多个频率的正弦振动叠加而合成的一个复杂的信号, 一般是一个确定性信号,它振动的位移可用下列关系式描述:

(1)式中:ωn为频率;φn为它的初相角;n=1,2,3,4,…,n.

X(t)是一个时域的信号,它含有频率域的特征.在信号分析时,我们喜欢用它的频率特征来解决问题,得把X(t)转换为频域信号,即傅里叶积分.

复杂振荡分为振幅不同与频率不同的谐振荡,谐振荡的幅值按频率排列,其图形即频率的分布曲线,也就是频率谱密度,简称为频谱.频域信号X(f)可通过时域信号X(t)经过傅里叶变换后得到.通过傅里叶变换将时域信号表达为频域函数,得到信号幅值随频率变化的情况.通常,信号的频域分析相对时域波形分析而言更加直观和方便.

傅里叶变换(Fourier Transform,缩写为FT)定义为

(2)

通过傅里叶变换后所得到的测点3和测点5频谱图如图5、图6所示.由图5、图6频谱分析图可以看出:齿轮啮合频率为1 853 Hz、2 262 Hz和3 706 Hz时的振动特征比较明显,其中3 706 Hz是1 853 Hz的二倍频.当振动频率为1 853 Hz时,振动幅值为310 m/s2.

图5 测点3的频谱图

图6 测点5的频谱图

3.2包络分析

数据包络分析是一个对多输入、多输出的多个决定频率的相对有效性评价方法.它将频带进行多层次的划分,对高频部分进一步细化,并根据被分析信号的特征,自适应地选择相应频带,使之与信号频谱相匹配,从而提高了时-频分辨率.本研究的包络分析针对的是频谱曲线中振动幅值最大点前后50 Hz范围,依据振动幅值前后50 Hz范围的包络分析结果,从而得到振动幅值最大点对应的转轴频率,最终识别综合传动装置引起振动强烈的激励频率.

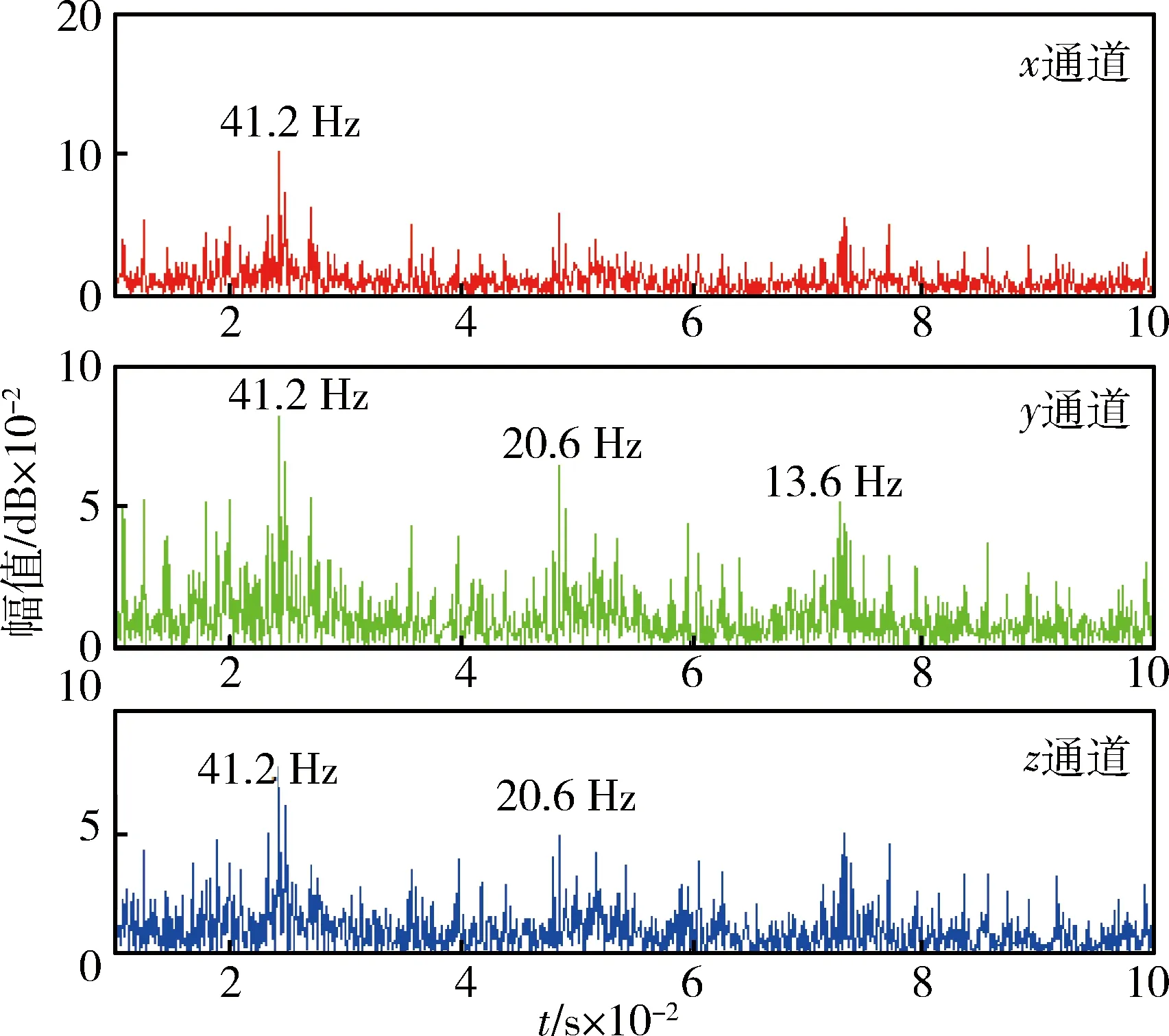

图7、图8均是1 853 Hz前后50 Hz范围内的包络图.由图可知:振动特征较明显的转轴激励频率成分主要集中在38.28 Hz、41.21 Hz、54.49 Hz和76.66 Hz处,其中41.21 Hz和76.66 Hz占主要成分,76.66 Hz是38.28 Hz的二倍频.

图7 测点3的包络图

图8 测点5的包络图

3.3倒频谱分析

综合传动装置振动的频谱主要表现为啮合频率及其谐波的边频带,边频带是由齿轮轴的转频调制齿轮轴的啮合频率而产生.根据FFT进行时域-频域转换的概念,可以再次利用FFT转换将频谱分析结果表达到一个新的分析域中,这就是倒频谱分析的原理倒频谱分析是对频域信号取对数后,再通过傅里叶变换并取平方得到的信号进行处理的方法.倒频谱函数表达式为:

C(q)=|F(log(x(f)))|2.

(3)

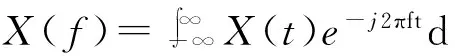

图9、图10为测点3和测点5的倒频谱图.图中显示引起传动轴振动的主要调制频率是41.2 Hz和20.6 Hz,其中41.2 Hz是20.6 Hz的二倍频,这与图7、图8中测点3、测点5的包络图分析结果基本吻合,说明振动特征明显的激励频率为41.2 Hz.

图9 测点3倒频谱图

图10 测点5倒频谱图

4 结 论

从上述数据分析中可以得到如下结果:

1)综合传动装置轴承处的振动能量最大,并且随着发动机转速越高,振动能量越大,说明综合传动装置轴承处的结构表面对激励频率的响应最大,需要采取适当的刚度优化措施.

2)综合传动装置在啮合激励频率为1 853 Hz情况下的振动特征最明显,振动幅值为310 m/s2,同时在其二倍频3 706 Hz情况下的振动特征也比

较明显,并且当传动轴激励频率为41.21 Hz和76.66 Hz时振动特征比较明显,说明需要采取提高或降低一阶固有频率的优化措施,以减小综合传动装置的振动.

[1]LI S, JAIN A. Wavelet Transform [M]. Springer US, 2009:1407-1408.

[2]FWeisz. Multiplier Theorems for the Short-Time Fourier Transform[J]. Integral Equations and Operator Theory, 2008, 60(1):133-149.

[3]PCzech. Identification of Leakages in the Inlet System of an Internal Combustion Engine with the Use of Wigner-Ville Transform and RBF Neural Networks[C].//Springer Berlin Heidelberg, 2012:414-422.

[4]CHENZhixin, XU Jinwu, YANG Debin. New Method of Extracting Weak Failure Information in Gearboxby Complex Wavelet Denoising [J].CHINESE JOURNAL OF MECHANICAL ENGINEERING,2008,21(4):87-91.

[5]崔玲丽,高立新,蔡立刚,等.基于循环平稳解调的齿轮裂纹早期故障诊断研究[J]. 振动工程学报,2008,21(3):274-278.

[6]Chongsheng Li Q L.A Nonlinear Diagnose is Method of Gear Early Fatigue Crack[C].//IEEE International Conference on Vehicular Electronics and Safety.2005:134-139

[7]李强, 王太勇, 胥永刚.基于混沌和二维近似熵的滚动轴承故障诊断[J]. 振动工程学报,2007,20(3):268-273.

[8]梁霖,徐光华. 基于自适应复平移morlet小波的轴承包络解调分析方法[J]. 机械工程学报,2006,42(10):151-155.

[9]陈仲生, 杨拥民, 沈国际. 独立分量分析在直升机齿轮箱故障早期故障诊断研究[J]. 机械科学与技术,2004, 23(4):481-483, 500.

Research on Signal Analysis of Vibration Acceleration Bench ofIntegrated Transmission Box

ZHANG Xiao-ping,YANG Yang,BIAN Ji-xuan,ZHAO La-yue

(Science and Technology on Vehicle Transmission Laboratory, China North Vehicle Research Institute, Beijing 100072, China)

To obtain the most vibration key positions,the vibration acceleration and the excitation frequency of an integrated transmission box, an acceleration sensor, a test software and other means are used to carry out the bench vibration acceleration test of the certain type of integrated transmission box, and optimize the design of the integrated transmission box. Based on digital signal processing methods, the vibration acceleration signal of the integrated transmission box was analyzed by comparing the data collected from different points with the same working conditions to the data collected from the same point with different working conditions. The analysis results show that the vibration key point is the bearing of the transmission box(point 5), the revolution is 2300r/min, and the meshing excitation frequency of the integrated transmission box vibration energy is 1853Hz, the shaft excitation frequency is 41.21Hz. Bosed on those results the optimization design direction of the integrated transmission box is decided.

integrated transmission box;vibration acceleration;excitation frequency

1009-4687(2016)01-0019-05

2015-11-10.

张晓萍(1989-),女,硕士研究生,研究方向为综合传动技术 .

TJ81+0.32

A