一种柴油机油嘴测控系统的设计与实现

2016-09-14杨燕

杨燕

(广州城市职业学院 广东 广州 510405)

一种柴油机油嘴测控系统的设计与实现

杨燕

(广州城市职业学院 广东 广州510405)

针对柴油机油嘴机械化的装置,提出一种高性能、智能化的测控系统。系统采用高性能Cortex-M3作为处理器,4寸触摸屏用作人机交互界面,内嵌UCOS-II操作系统管理软件。系统实现多路数据采集、实时检测设备参数,并采用PWM功能控制输出。实验平台显示,系统功能区分明确,集成度高运行稳定,人机交互界面友善,操作方便。

柴油机油嘴;测控系统;Cortex-M3;触摸屏

目前国内只有喷油嘴总流量测试设备[1],还没有喷油嘴各个喷孔流量检测的试验台,况且对喷油嘴各喷孔流量的测量还存在较多的困难[2]。在检测方面[3],针对柴油机油嘴的检测系统一般是单路的、只检测速度、大小、压力、总流量中的某些指标,设计的较为简单;在控制输出方面[4],一般也是单路操作,控制输出某一指标量。随着机动车工业发展的需要,研制喷油嘴各孔流量多路检测和控制设备,无论是对喷油嘴结构参数,还是对柴油机性能影响的研究或是对于喷油嘴的生产检测都具有重要意义。

1 柴油机油嘴测控结构

喷油嘴喷孔流量的大小及均匀性对柴油机的性能有重要影响。国内车用柴油机大都采用四孔或五孔的孔式喷油嘴。喷孔的加工精度要求高、加工难度大,在生产过程中容易出现偏差,国产喷油嘴在使用中常发现同一型号、同一批次的偶件,不仅总流量不同,而且各个喷孔的流量也有差异,从而造成喷油嘴的装机性能明显不同。

孔式喷油器是直喷式柴油机的重要部件,测控系统的设计主要有两部分:1)对油嘴喷油量的检测:关注的是其喷射压力,喷雾质量、喷孔总流量,以及喷油嘴各喷孔流量的检测。喷油器各个喷孔流量的大小对柴油机的功率、扭矩、油耗和排放等性能指标都是有重要影响的。2)对油嘴喷油的控制:要求能实现流量速度、大小、压力、总流量的精确控制。

2 系统功能模块

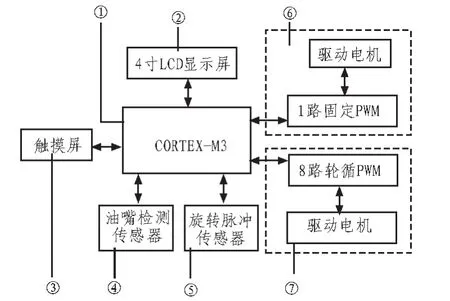

根据柴油机油嘴测控系统结构,设计系统功能模块如图1所示,具体各部分功能如下:

图1 系统功能模块Fig.1 Function module of the system

①系统主控制芯片模块:

系统采用ARM公司的Cortex-M3[5]处理器负责对整个系统管理。处理器采集多路传感器数据进行分析,并通过4寸LCD显示屏显示出来。它同时可以检测各个模块的工作状态,包括油嘴流量速度、大小、压力、总流量;控制多通道PWM,输出脉冲个数和波形,实现对目标的控制。

②系统显示模块:

系统采用4寸800*600分辨率的LCD显示屏,把采集到的各种数据显示给用户。

③触摸屏模块

系统的主要输入设备,各部分功能的调试和人机交互信息输入都是通过触摸屏来实现。系统使用电阻式的触摸屏,精度为12 bit。

④油嘴检测模块

由多路传感器组成,包括流量传感器和压力传感器。负责对油嘴流量的速度、大小、压力、总流量进行检测,并把检测到的数据传到系统主控模块。

⑤旋转脉冲检测模块

负责对系统输出的脉冲个数进行检测以计算总流量,并把检测到的数据传到系统主控模块。

⑥1路固定占空比的PWM输出模块

负责控制固定的输出量,即实现喷油量的固定输出控制。

⑦8路轮循PWM输出模块

负责动态调整输出量的大小,即实现喷油量的可调节控制。

3 系统平台硬件设计

柴油机油嘴测控系统硬件平台[6],主要由控制端硬件、供电电路和各控制驱动模块3部分组成。人机交互界面控制端采用主控芯片Cortex-M3处理器,供电电路包括主控端电源电路、驱动端高压产生电路,控制驱动模块包括高低压输出驱动电路、驱动信号光耦隔离、油泵及共轨泵计量阀光耦隔离及驱动输出等部分。

3.1电源供电电路

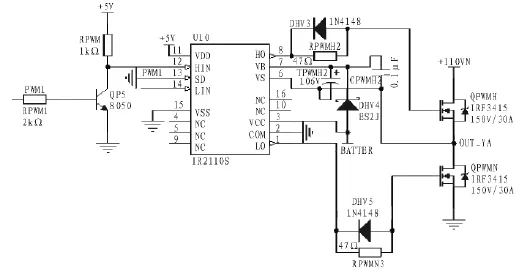

系统电源部分采用110 V和24 V两组电压供电:外部驱动电路采用110 V供电电路;CPU核心及其相关信号传输驱动组件,采用24 V供电电路,以尽量降低系统的功耗。如图2所示,系统设计高压产生电路,用于柴油机油嘴工作供电。

图2 高压产生电路Fig.2 Driving circuit of high voltage

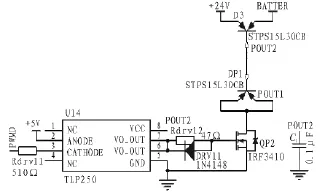

3.2油嘴高低压输出驱动电路

柴油机油嘴高低压供电部分采用不同的供电电路,其相应的输出驱动部分也不同,具体电路图与线路连接如图3所示。系统通过处理器3.3 V的输出引脚,使能芯片IR2110S,实现控制信号的转换,以此驱动110 V的高压油嘴工作。

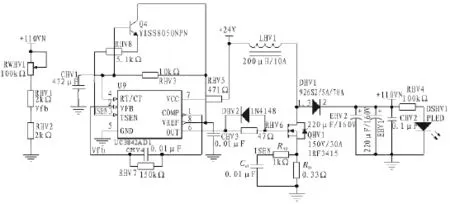

3.3柴油机油嘴工作电路

系统控制部分是直流低压工作电路,柴油机油嘴工作部分是交流高压工作部分,两者之间工作需要设计相应的隔离电路。如图4所示,系统CPU工作部分和油嘴电路工作部分之间,采用信号光耦隔离及驱动输出,避免不同类型电压之间工作的串扰。

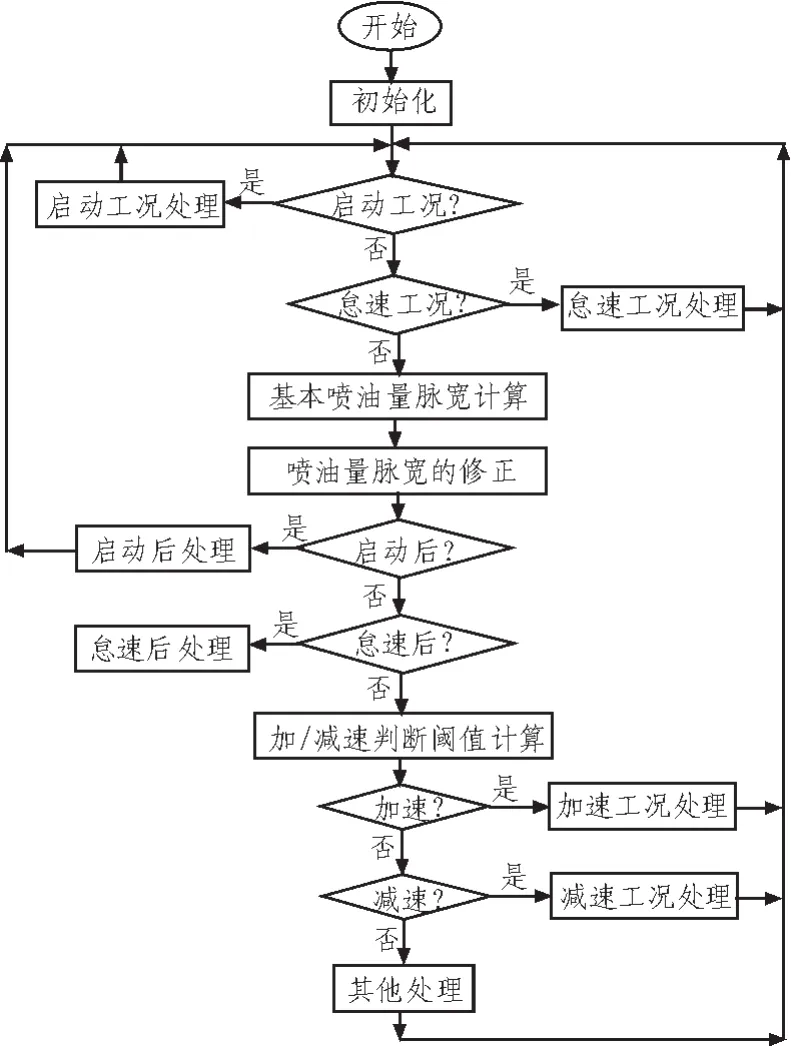

4 系统软件设计

系统中央处理器为Cortex-M3芯片,负责整体系统的运算控制、驱动调配与界面管理。系统软件设计的整体流程如图5所示,主要包括引导加载程序Bootloader、操作系统、文件系统和用户应用程序4部分。应用程序包括柴油机油嘴的检测部分、数据运算处理部分和输出控制部分,具体步骤为:系统上电后进入初始化程序,随即检测启动工况;检测怠速工况,通过对柴油机喷油量大小,计算PWM脉宽输出;根据输出情况同时执行喷油量脉宽的修正。系统随后检测启动和怠速情况,同时对加减速度的脉宽输出阈值做出相应的调整;系统多任务调度,周期性检测外来相应事件的发生,并作相应处理。如此反复执行操作,最终返回初始状态。

5 系统实际运行效果

系统开发了实时人机交互界面,同时采用4寸的LCD触摸屏进行显示。用户可以实时观测柴油机油嘴工作状态,根据需求以控制柴油机的工作。系统整体外观及测试界面如图6所示,系统界面美观、操作简洁方便,经过多次的测试与使用,工作状态运行稳定。

图3 油嘴输出驱动电路Fig.3 Driving circuit of diesel injector

图4 光耦隔离及驱动输出Fig.4 Opto-isolator and output

图5 软件设计流程图Fig.5 Flow chart of the software design

图6 系统外观及人机交互界面图Fig.6 Surface and interface chart of the test system

6 结束语

根据柴油机测控装置的结构,以Cortex-M3芯片为中央处理器,通过加入油嘴检测传感器、脉冲传感器检测系统工作状态,PWM脉冲输出控制柴油机油嘴喷油量,设计了一个柴油机油嘴的测控系统,。系统采用4寸电阻式液晶触摸屏幕的显示与输入功能,作为直观形象的人机交互界面。实验平台显示,系统功能区分明确,集成度高运行稳定,可多路同时检测与控制,人机交互界面友善,操作方便。根据运行测试状态与使用效果显示,系统显示信息清晰、操作方便、可拓展性强,方便柴油车维修人员对柴油机油嘴的测控,有较好的应用价值。

[1]Baxter P D,Lang V.A Microprocessor-Based Positive Displacement Measurement System for Diesel Pump and Injector Performance Testing[J].IEEE Transactions on Instrumentation and Measurement,1979,28(4):317-320.

[2]Johansen T A,Egeland O.Free-piston diesel engine timing and control-stoward electronic cam-and crankshaft[J].IEEE Transactions on Control Systems Technology,2002,10(2): 177-190.

[3]缪雪龙,王先勇,俞建达,等.超多喷孔油嘴喷油规律试验研究[J].内燃机学报,2008(4):307-312.

[4]陆玲亚,夏少华,王吉华,等.柴油机电控EGR系统设计与试验研究[J].现代车用动力,2010(1):6-9.

[5]王永虹,徐炜,郝立平.STM32系列Cortex-M3微控制器原理与实践[M].北京:北京航空航天大学出版社,2007.

[6]Kwang-il Hwang,Byoung-Jo Choi.Enhanced self-configuration scheme for a robust ZigBee-based home automation [J].IEEE Transactions on Consumer Electronics,2010,56 (2):583-590.

Design and implementation of measurement and control system for diesel injector

YANG Yan

(Guangzhou City Polytechnic,Guangzhou 510405,China)

A kind of measurement and control system,which is high-performance and intelligent,is proposed for the diesel injector in this paper.The high-performance Cortex-M3 as the processor;inches touch screen as human-computer interaction interface,and built-in UCOS-II as the operating system are employed in this system.Functions can be realized,such as multi-channel data acquisition,real-time monitoring,and output control based on PWM in this system.The system proposed in this paper is clear in function distinction,high in integration level,stable operation,friendly in human-computer interaction interface and easy operation,by the presented experimental platform.

diesel injector;measurement and control system;Cortex-M3;touch screen

TN803.5

A

1674-6236(2016)02-0062-03

2015-03-07稿件编号:201503100

广州市教育科学“十二五”规划2012年度课题(12A169);广州市教育科学“十二五”规划2013年度课题(2013A202);广州城市职业学院科研课题(Ky2013006);广州市科技计划2015年科学研究专项(201510010192)

杨 燕(1968—),女,贵州贵阳人,硕士研究生,讲师。研究方向:嵌入式系统,自动控制技术。