PTFE分散树脂干燥系统真空失效原因分析与改进措施

2016-09-13舒豫鹏上海三爱富戈尔氟材料有限公司上海200241

舒豫鹏上海三爱富戈尔氟材料有限公司 (上海 200241)

工作研究

PTFE分散树脂干燥系统真空失效原因分析与改进措施

舒豫鹏

上海三爱富戈尔氟材料有限公司 (上海200241)

真空干燥有利于保持功能性聚四氟乙烯(PTFE)分散树脂的性能。对干燥过程中真空失效的根本原因进行了分析,并介绍了改进方法。凝聚湿料中的酸性物质腐蚀设备是引起真空失效的根本原因。通过在凝聚工艺中加入pH调节剂,同时在干燥工艺中增加冷凝器冷量供应和安装真空泵进口气液分离器,可解决因真空泵腐蚀泄漏导致的干燥系统真空失效问题。

聚四氟乙烯分散树脂干燥真空失效原因分析改进

0 前言

聚四氟乙烯(PTFE)分散树脂的制备一般包括聚合、凝聚、干燥、包装四个步骤,其中,除包装外,其它三个步骤共同决定了PTFE分散树脂的产品特性。聚合决定了聚合物的分子量、初级粒子的平均粒径和形态,并由此决定了产品的力学性能;凝聚则会影响树脂的表观密度、次级粒子的平均粒径和形态,并由此影响产品的加工性能[1];干燥的主要目的是除去凝聚所得湿树脂中所含的水分,同时该步骤也会影响树脂的力学性能和加工性能[2]。

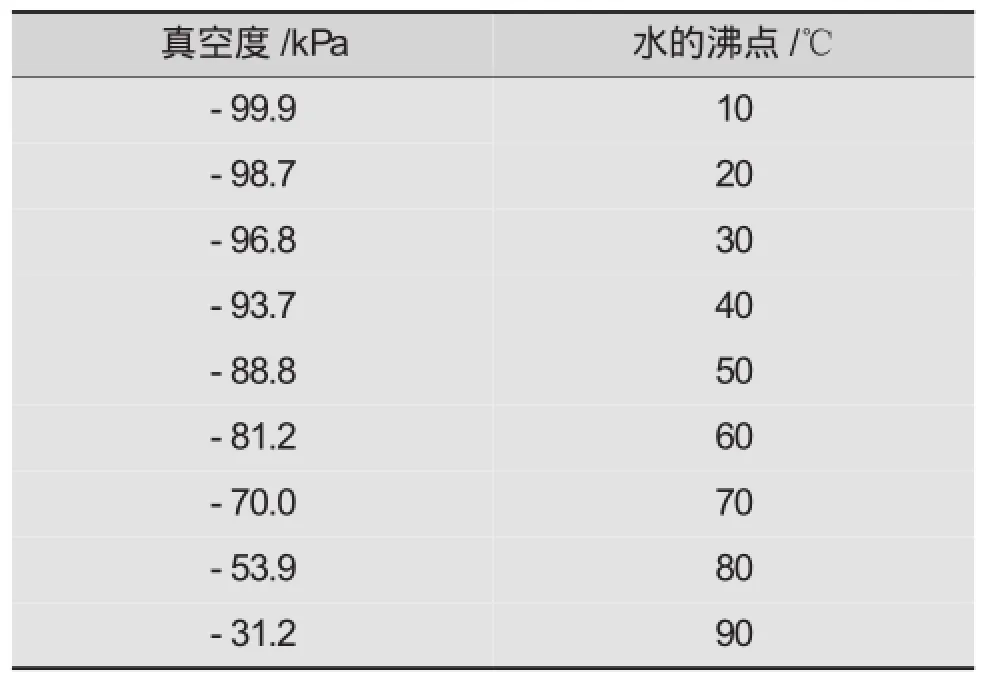

PTFE分散树脂的干燥方式主要有对流干燥和真空干燥两种。相对于对流干燥,真空干燥具有设备体积小、排气总量低、排放物质易于回收或处理等优点;另外,在真空状态下水的沸点会明显降低(如表1所示),可实现对树脂的低温干燥,这对于某些具有多孔结构的改性或功能性PTFE分散树脂尤为适合,故真空干燥工艺应用在此类树脂的制备中具有独特的优势[3]。

上海三爱富戈尔氟材料有限公司在PTFE分散树脂的真空干燥工艺中,采用德国Busch公司生产的NC0160A型螺杆式无油真空泵进行抽真空作业。真空泵的结构简图如图1所示。该型号的真空泵具有压缩比高、单位时间的排气量大、噪声低等优点。它利用双螺杆转子在腔体内的高速反向旋转,捕获来自真空泵上游系统内的介质,并将其压缩后输送至排气口,同时保持上游系统的真空度。即使介质在压缩过程中凝结在压缩腔体内,依然会被高压缩比的气流推送至排气口排出,因此,该型号的真空泵能够满足用于干燥高含水量的PTFE分散树脂的工况要求。

表1 水在不同真空度下的沸点

然而,自该款真空泵投用以来,干燥系统多次出现真空失效的问题,发生频率平均为9个月/次左右。真空失效后生产装置被迫停运,而检维修的时间一般为3~4d,这不仅导致当批干燥的产品报废,降低了产品合格率,而且也增加了检维修成本,同时耽误了宝贵的生产时间,降低了装置的产能。因此,分析干燥系统真空失效的原因,并采取相应的改进措施具有重要的意义。

图1 NC0160A型螺杆式无油真空泵结构简图

1 真空失效原因分析

上海三爱富戈尔氟材料有限公司生产PTFE分散树脂所用的干燥工艺流程如图2所示。将凝聚制得的PTFE分散树脂放置在可加热的真空烘箱内,树脂内含有的物质(水分、乳化剂、助凝剂等)在加热和真空的共同作用下发生气化,由烘箱进入列管式冷凝器,大部分气态物质在此被冷凝为液体并排出干燥系统;未被冷凝的气态物质经过滤后在真空泵内被压缩,压缩后,其中一部分气态物质凝结为液体并被气流推送到真空泵后端的气液分离器,随后被排放出干燥系统,仍未转化为液体的气态物质通过管道排入废气处理系统。

图2 PTFE分散树脂干燥工艺流程

干燥系统发生真空失效后,工作人员对设备管道进行了排查,发现其它设备和管道均无异常,但与NC0160A型真空泵泵体夹套连接,且用于储存真空泵循环冷却液的储槽的液位却已跌至零位,同时还在真空泵的排气管内发现了大量的冷却液。拆开真空泵后,发现在其内腔排气口的金属件上有一个明显的穿孔,该穿孔从腔体内侧贯穿整个金属壁至外侧的夹套而形成泄漏点,导致真空泵运行时,夹套内的冷却液在真空作用下被全部吸入压缩腔体,并被推送到排气管中;同时,该穿孔还导致干燥系统的真空失效。

对穿孔的泄漏点进行检查后发现,漏点呈“V”字形,其直径从腔体侧的3 mm逐渐缩小到夹套侧的1mm,并带有明显的气流或液体冲刷痕迹。

结合PTFE分散树脂的凝聚和干燥工艺特性进行分析后,判断该穿孔是由系统内酸性液体对真空泵排气口金属件的腐蚀所致:一是NC0160A型真空泵整体材质为碳钢,由于工作条件的要求,真空泵腔体内部不能进行防腐处理;二是由于上海三爱富戈尔氟材料有限公司在PTFE分散树脂的凝聚过程中,加入了一定量的酸性电解质作为助凝剂,导致凝聚制得的湿树脂中含有大量的酸性物质(以pH广泛试纸测得的pH值为2~3);三是由于NC0160A型真空泵单位时间的抽气量较高,导致干燥时在冷凝器内来不及冷凝的介质(水蒸气和酸性气体)被抽到真空泵内压缩凝结,形成酸性液体,该液体会冲刷并腐蚀排气口铸铁件,最终造成其穿孔泄漏。

2 改进措施

根据对真空失效原因的分析,虽然NC0160A型真空泵的材质与干燥介质之间存在匹配性冲突,但目前无法进行改变,故分别采取措施对凝聚工艺和干燥工艺进行改进。

2.1对凝聚工艺的改进

2.1.1以碱性电解质为助凝剂

在PTFE分散树脂的凝聚工艺中,上海三爱富戈尔氟材料有限公司使用某种酸性电解质(简称“A”)作为助凝剂,而残留在湿树脂中的酸性物质是造成真空泵腐蚀的关键物质。相对于酸性物质,某些碱性电解质对铸铁的腐蚀性要低得多,若以其为助凝剂能凝聚出满足要求的PTFE分散树脂,则不失为一种理想的解决方案。表2列出了采用不同用量的某种碱性电解质(简称“B”)作为助凝剂进行凝聚实验的结果,并与以酸性电解质A作为助凝剂的凝聚情况进行了对比。其中,凝聚废水pH值用pH广泛试纸测试,凝聚废水中PTFE的残留量(质量分数)用METTLER TOLEDO公司的HB43-S型卤素水分测定仪测试(下同)。

表2 不同助凝剂用量对PTFE分散树脂凝聚的影响

由表2可知,利用碱性电解质B作为助凝剂,虽然可以解决介质呈酸性的问题,但由凝聚结果可以发现,不仅凝聚废水中的PTFE残留量高,而且次级粒子形态差。如果将相同浓度的两种电解质中的离子对PTFE分散乳液中胶体粒子的聚沉能力进行比较,则不难发现,碱性电解质B的聚沉能力要比酸性电解质A差[4],故无法利用碱性电解质B替代酸性电解质A作为助凝剂,凝聚出满足要求的PTFE分散树脂。

2.1.2在凝聚过程中加入pH调节剂

虽然无法直接利用碱性电解质B替代酸性电解质A作为助凝剂,凝聚出符合要求的PTFE分散树脂,但在利用酸性电解质A进行凝聚时,加入物质的量为其1.1倍的碱性电解质B作为pH调节剂,中和凝聚废水中大部分的酸性电解质A,则可在源头上降低真空泵中凝结液体的酸性,减轻其对泵体的腐蚀。表3为在凝聚的不同时机加入碱性电解质B的凝聚结果。

表3 PH调节剂加入时机对PTFE分散树脂凝聚情况和干燥系统废水PH值的影响

由表3可知,在乳液破乳后加入pH调节剂,可中和凝聚废水中大部分的酸性物质,大幅减轻酸性液体对真空泵的腐蚀,同时凝聚所得PTFE分散树脂形态好、性能无变化。

2.2对干燥工艺的改进

2.2.1增加冷凝器冷量供应

提高干燥系统中冷凝器的冷却液供应量,并增加对其巡查的频率,确保冷凝器冷量供应充足,以增加冷凝器的冷凝效果,减少进入真空泵的水蒸气和酸性气体量,降低由其凝结而成的酸性液体对真空泵的冲刷和腐蚀。

2.2.2安装真空泵进口气液分离器

在NC0160A型真空泵的进口管线上增加一台气液分离器,在气液分离器内部安装不锈钢丝滤芯,以促进水蒸气和酸性气体在分离器内的凝结,凝结后的液体排放出干燥系统(如图3所示)。

该措施所增加的设备造价低,对原工艺管线的改动小,现场布局方便。

图3 改进后的PTFE分散树脂干燥工艺流程

2.3实施效果检验

对凝聚工艺和干燥工艺进行改进后,经检验发现真空泵后端的凝结液排放量减少了60%~70%,且排放液pH值为6~7,极大地降低了对真空泵泵体的冲刷和腐蚀。

以上改进措施实施两年来,未再发生过因NC0160A型真空泵腐蚀泄漏导致的干燥系统真空失效问题,相对于改进前平均9个月就发生一次泄漏的频率有了极大的改进。

3 结论

通过采用在凝聚工艺中加入pH调节剂,同时在干燥工艺中增加冷凝器冷量供应和安装真空泵进口气液分离器的方法,解决了因设备腐蚀造成的干燥系统真空失效问题。

采用上述措施对工艺进行改进后,不仅降低了装置检维修成本,提升了产品合格率和装置产能,而且显著提高了生产装置连续稳定运行的能力。

[1]裘佳华.分散聚四氟乙烯凝聚桶工程放大研究 [J].有机氟工业,2006(1):16-18.

[2]HIGUCHI S,MATSUOKA Y,KOBAYASHI S.Method forproducingpolytetrafluoroethylenefinepowder:US 12/910904[P].2010-10-25.

[3]于克波,宋学章,胡庆喜,等.聚四氟乙烯分散树脂的干燥方法:200610170982.4[P].2006-12-31.

[4]沈钟,赵振国,康万利.胶体与表面化学[M].4版.北京:化学工业出版社,2012.

Cause Analysis on Vacuum Failure of Drying System for PTFE Dispersion Resin and Improvement Measures

Shu Yupeng

Vacuum drying is beneficial to keep the performance of functional polytetrafluoroethylene(PTFE)dispersion resin.The root cause for vacuum failure during drying was analyzed,and the improvement measures were introduced. The vacuum failure was found to be caused by the corrosion of vacuum pump by acid from coagulated wet material.By employing pH regulator in coagulation process,increasing the cooling medium supply of condenser and installing the vapor-liquid separator ahead of the vacuum pump in drying process,the vacuum failure problem of drying system caused by the corrosion and leakage of vacuum pump could be solved.

Polytetrafluoroethylene dispersion resin;Drying;Vacuum failure;Cause analysis;Improvement

TQ320.6

2016年7月

舒豫鹏男1979年生本科工程师主要从事含氟聚合物的研发和生产管理工作