管道局自主研发全自动焊机应用于西气东输三线

2016-09-13

管道局自主研发全自动焊机应用于西气东输三线

由中国石油天然气管道局研究院自主研发的PIW48内焊机和PAW3000外焊机已应用于西气东输三线,完成哈密段18.3km管道的焊接任务。

PIW48内焊机通过4台林肯DC400焊机控制8把焊枪进行焊接,利用转盘控制程序选择不同尺寸的焊枪对特定角度进行焊接,焊接速度非常快,对于直径1219mm的大口径钢管,90s即可完成内环缝焊接。

PAW3000外焊机采用Fronius数字电源,采用DSP和CPLD为核心的数字化控制技术,精确控制1个脉冲过渡1个熔滴,电弧稳定,保证了焊接质量,双焊枪焊机结构与单焊枪焊机相比,提高30%~50%的焊接速度,且容易操作,在大管径、大壁厚、高钢级管道焊接中具有较大优势。

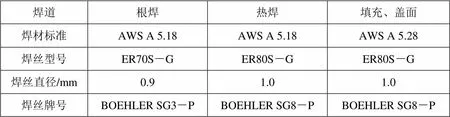

为尽量减少焊接填充量,所采用的双V形复合坡口。管口组对由PIW48内焊机完成。采用无间隙组对,根部间隙为0-0.5mm,钝边1.27±0.38mm,焊材的选择及焊接工艺均遵照标准AWS A 5.18要求,如表1所示。

表1 焊接材料

在保证坡口加工速度完全可以满足根焊与外焊速度的前提下,施工工效与管口组对、预热、根焊、外焊都有直接关系。结合此次西气东输三线建设中的实际情况分析,该套设备在施工功效如表2所示,每小时可以焊接5道口以上,在新疆地区夏季日照时间相对较长,按平均每天10h有效工作时间计算,一天可焊50道焊口。

表2 PIW48+PAW3000 设备自动焊施工功效

实际施工过程中,技术人员通过将气电缆反接的方式,解决了PIW48内焊机气电缆与焊枪的连接方式不良造成的连接接头松动漏气导致的内焊密集气孔问题,通过改进防风棚结构和控制气体流量等措施避免外焊密集气孔;并通过严格控制坡口加工精度(错边量小于1.5mm)、焊口组对精度、焊接参数和焊工操作的避免了夹层未熔合问题。整个施工工程的焊口AUT检测一次合格率达到了97%以上。

祝悫智 摘编自《焊接技术》2016年9月

《PIW48内焊_PAW3000外焊在西气东输三线的应用》原作者李德等