采收船振动挖掘系统的结构设计研究

2016-09-13陕西西安科技大学工程训练中心张可朋郝昱宇王鹏

陕西西安科技大学工程训练中心 张可朋 郝昱宇 王鹏

采收船振动挖掘系统的结构设计研究

陕西西安科技大学工程训练中心张可朋郝昱宇王鹏

通过对荸荠采收船振动挖掘系统主要零部件——滚筒和中心轴的结构设计,计算得出其零部件的主要尺寸参数,根据激振频率和激振力的估算,为后续选择激振器提供基础,进而进行计算校核,最终得出激振器的相关尺寸,并根据激振系统的振动强度,设计了橡胶减振器。

振动挖掘系统;荸荠采收船;结构设计

引言

荸荠作为一种药用和食用价值较高的作物,是我国江南一带农村重要的经济作物。目前荸荠的采收工作主要为手工和半机械化作业,机械采收的研究较少,因此存在采收工作量大、收获时间紧及作业条件差等缺点。本文针对荸荠的采收工作提出采收船的结构设计,通过现有振动式泥土分离的方法,确定该采收机的基本结构和工作过程,化解其采收工作的难度等问题。

1 振动挖掘系统零部件结构的设计及选用

振动挖掘系统是荸荠采收船的主要工作部件,主要包含滚筒、挖掘齿、中心偏心轴、带链传动部分等,在挖掘时提供激振力,通过输出不同的激振力及激振频率,来保证挖掘效果。

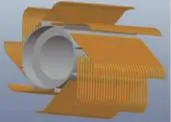

滚筒为5mm的钢板卷制而成,其外侧均布4排挖掘齿和振动齿,如图1所示。其结构尺寸为:挖掘齿和振动齿采用φ15× 400mm圆钢,挖掘齿的铲齿在入土时角度大约为20°,而振动齿可加大振动范围,在采收运送荸荠时起导向作用,防止荸荠滑落水中。

图1 挖掘滚筒结构

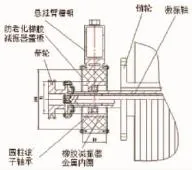

图2 中心轴结构及安装位置

中心轴是振动挖掘系统提供动力的振动源,轴端左侧与带轮相连,两侧为滚子轴承,电机(P=7.35kW)带动偏心块产生振动力,电机转速为n=6000r/min,传递扭矩T=9.55MPa/n≈12.7kN·mm,中心轴主要承受激振力:F=(5~7)G2=19.5~27.5kN,取F=28kN。

式中:τT—扭转切应力,MPa;WT—轴的抗扭截面系数,mm3;n—轴的转速,r/min;P—轴传递的功率,kW;d—计算截面处的直径,mm;[τT]—许用扭转切应力,MPa。

采用内偏心轴的主要设计目的是方便激振力的调整,在验证校核时,中心轴按45钢实心轴,调质处理至HB38~45,查表确定[τT]=25MPa,计算求得d应该大于等于13.5mm。考虑到轴上的键槽及轴的长度,中心轴的最小直径为dmin=20mm。通过校核中心轴的刚度和挠度,最终确定中心轴直径d=50mm。

由于挖掘器在工作过程中,振动轴承所承受的负荷较大,因此需要选择专用的振动轴承,这里选择双排圆柱滚子轴承(NU2210E),主要参数:内圆直径d=50mm,外圆直径D=90mm厚度B=23mm,Cr=74.2kN,C0r=88.8kN,采用油脂润滑。

2 激振频率及激振力的计算

激振频率与荸荠生长的自然频率有关,两者相同或接近,此时能达到共振,激振效果较好且激振力较小。一般采用实验的方法来进行估测自然频率,根据荸荠生长的土壤特性及含水分、沙量等,试验得出在频率为100Hz附近,土壤的液化时间和效果均比较理想,故选择100Hz为激振频率。

机械激振器又名惯性激振器,是利用偏心块旋转,产生离心力作为激振力,其优点有激振力大、结构简单、易于调节等,主要形式有单轴式偏心机械激振器和双轴式偏心机械激振器两种。

机械激振器偏心单轴激振力的计算:激振频率ωn=100Hz激振质量m估=400kg,一般激振力F=(5.5~8)G2,取最大值,则激振力F=19.8~28.6kN,ω=2π,ωn=6370rad/s。

3 减振器的计算与选择

采收荸荠时,振动能有效加快土壤液化,提高采收速度。但过大的振动对驾驶室的操作不利,所以需要在悬臂与挖掘器之间添加减振机构。减振方式有:隔离法、阻尼法、动力减振法、冲击法等。考虑到减振的位置、成本及效果,采用橡胶减振器进行减振。

图3 橡胶减振器安装位置

根据减振的效果选择丁腈橡胶(NBR)为减振器材料,丁腈橡胶(NBR)经常作为动力机械与工作机械的减振器,具有耐油耐热性好,阻尼较大,与金属的粘合性好等特点。根据安装零件的位置和形状,其结构形式为圆柱形。NBR的参数如下:

硬度:邵氏硬度H=30~70;

温度影响系数:λt通过查温度变化曲线图获得;

弹性模量:H=55~70时,G=(10~17)×105N/m2,E=(38~65)× 105N/m2;

静态弹性模量:Es=λtmE,Gs=λtmG;

形状影响系数:m=f(n),一般取2~5;

动态弹性模量:Ed=dλtmE,Gd=dλtmG;

动态系数:d=1.5~2.5;

静态载荷下:压缩变形<15%,剪切变形<25%;

动态载荷下:压缩变形<5%,剪切变形<8%。

综合以上参数分析计算,该丁腈橡胶(NBR)减振器总体尺寸为:外圆直径D=180mm,内圆直径d=90mm,长度L=85mm,内圈与金属粘结固定轴承。

4 小结

本文首先对荸荠采收船主要零部件——中心轴和减振器进行了设计研究,对振动挖掘系统主要的零部件(滚筒和中心轴)进行了结构设计,并对主要的形状和安装尺寸进行了校核计算;其次考虑到挖掘速度过低、激振速度过慢的问题,选择计算合适的激振频率和激振力,并根据该系统的振动强度,设计了橡胶减振器,为后续的研究奠定了基础。

[1]王尚红.根茎收获机械的现状与前景[J].山东农机,2001 (2):16-17.

[2]王俊发,马旭,马浏轩等.根茎类中药材收获装备现状及其收获工艺[J].农机化研究,2009(12):242-244.

[3]贺林.振动频率和成样方法对饱和中砂动力特性的影响[D].大连:大连理工大学,2009.

[4]王贵一.橡胶减震器的设计原理和性能测试[J].特种橡胶制品,1998(6):42-47.

[5]周海林,刘宝琛,王星华.振动注浆中的砂土液化研究[J].中国铁道科学,2003.

张可朋,1986年出生,陕西省华阴市人,助理工程师,研究方向:机械设计制造、数控加工技术等。