低浓度电解液管电极电解加工冷却孔实验研究*

2016-09-13赵志强马志刚刘曰涛

赵志强 马志刚 刘曰涛

(①深圳职业技术学院计算机工程学院,广东 深圳 518055;②山东理工大学机械工程学院,山东 淄博 255049)

低浓度电解液管电极电解加工冷却孔实验研究*

赵志强①马志刚①刘曰涛②

(①深圳职业技术学院计算机工程学院,广东 深圳 518055;②山东理工大学机械工程学院,山东 淄博 255049)

以航空发动机常用材料Inconel718镍基高温合金为基材进行电解加工,得到气膜冷却孔。通过几组对比实验,分析了低浓度电解液电解加工中电极进给速率和加工电压对加工精度、加工效率和加工稳定性的影响,得到低浓度电解液电解加工冷却孔的最优工艺条件为:NaNO3质量分数4%,柠檬酸钠质量分数2%,电极进给速率6 μm/s,加工电压8 V,在该工艺条件下,精度控制好,加工效率高,加工过程稳定。

低浓度;电解液;管电极;电解加工;冷却孔

电解加工是一种利用电化学阳极溶解的基本原理,通过离子蚀除的形式将工件加工成型的加工工艺。电解加工无电极损耗,加工效率高,加工后不存在热再铸层、热影响区及残余应力,且通过一次性群孔加工成型,可在保证加工质量的基础上,显著降低制造成本,提高电解加工效率[1-2]。电解加工可以解决传统机加工难以解决的难切削材料、复杂形状工件的加工问题,且高效、高表面质量,因此在航空制造领域得到了广泛的应用[3]。管电极电解打孔是一种以中空金属管作为工具阴极,对工件阳极进行电化学蚀除的电解加工工艺,适用于对热再铸层和微裂纹非常敏感的发动机高温部件(如涡轮叶片、燃烧室等)的气膜冷却孔加工,是一种备受国内外关注的孔加工技术[4]。由于气膜冷却孔孔径较小,一般在0.25~ 1.25 mm之间[5],加工精度要求较高,一般要求侧面加工间隙在20 ~ 200 μm范围内[3]。采用低浓度电解液进行电解加工可以满足精度要求,但低浓度电解液电解加工时电极进给速度和加工电压都较低,加工效率低下,同时加工过程中加工间隙过小,电解液不易完全带走加工间隙内的电解产物,导致加工状态不稳定,容易发生短路现象,甚至引起电极烧伤[6],这也限制了管电极电解打孔的发展与应用。目前行业内一般采用配比得当的较高浓度复合电解液来实现冷却孔的电解加工[3],而对低浓度电解液的电解加工问题研究进展缓慢。如何有效提高低浓度电解液管电极电解加工中的加工效率和加工稳定性,是管电极电解打孔工艺中亟需解决的重要问题。本文以Inconel718镍基高温合金冷却孔为研究对象,采用硝酸钠-柠檬酸钠(NaNO3-Na3C6H5O7)复合电解液,着重研究了管电极电解加工冷却孔工艺中加工电压和电极进给速率等工艺参数对侧面单边间隙、加工蚀除率和加工过程稳定性的影响机理和规律,通过大量对比实验优化了工艺参数并进行了实验验证。

1 实验

1.1工件材料和加工机床

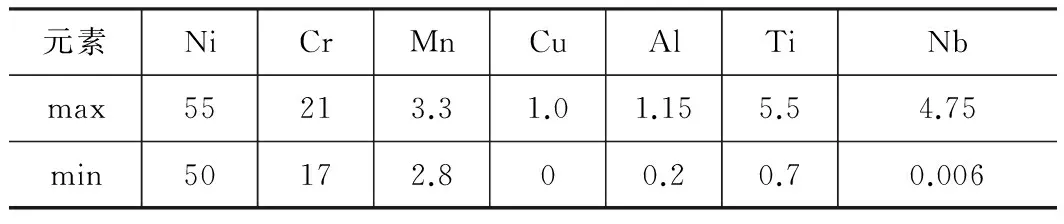

镍基高温合金Inconel718是航空发动机最常用的材料之一,主要成分见表1。实际工业应用中冷却孔多与涡轮叶片表面不垂直。故实验采用2 mm厚的镍基高温合金Inconel718薄板为实验材料进行气膜冷却孔电解加工实验,加工时实验材料与水平面呈45°放置。

表1镍基高温合金Inconel718的主要成分

元素NiCrMnCuAlTiNbmax55213.31.01.155.54.75min50172.800.20.70.006

采用自主设计的电解加工数控机床及匹配的管电极密封夹具,该机床选用Panasonic MinasA5系列伺服电动机及匹配驱动器,控制系统采用DM2410B运动控制卡,通过程序设计,能够借助计算机实现机床单轴及多轴的速度、位置控制和直线、位置插补控制,进给系统能够实现最低1 μm/s的低速运动。电解加工气膜冷却孔时,该机床能够满足实验对速度、精度及稳定性的要求。

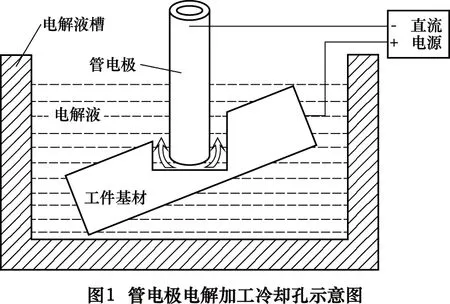

1.2电解加工工艺参数

图1所示为管电极电解加工冷却孔示意图。实验采用直径0.8 mm的黄铜管电极,侧面涂覆厚度50 μm的聚四氟乙烯做绝缘处理,浸入电解液的管电极端面预留0.2 mm长不处理作为电解加工的“加工刃”,采用正向冲液方式加工。

目前国内外研究中,电解加工镍基高温合金气膜冷却孔一般采用质量分数在8%~40%的单一组份或复合电解液[3],虽然能实现较高的加工速度,但加工精度和加工稳定性均较差。为了提高电解加工冷却孔的加工精度和工艺过程的稳定性,本实验采用低浓度硝酸钠电解液,并加入柠檬酸钠以改善电解加工区域固态电解产物不易排出造成短路的问题,并减弱工件表面腐蚀现象[6]。

实验具体加工参数为:硝酸钠电解液质量分数4%,添加剂柠檬酸钠质量分数2%,电解液流量10 mL/min,电解液压强0.35 MPa,电极进给速率4~ 8 μm/s,电压6 ~ 12 V。通过改变电极进给速率和加工电压设计了20组电解加工冷却孔对比实验。

1.3检测表征

在电解加工中,加工稳定性主要体现在加工过程的短路次数上,稳定加工不应发生短路现象。加工间隙是核心工艺要素,包括端面间隙和侧面间隙。侧面单边间隙Δs是指加工稳定时管电极侧壁与冷却孔内壁的距离,是决定电解加工精度的主要因素,直接影响加工精度和加工效率,也是设计工具阴极和选择工艺参数的主要依据[3]。Δs在电解加工过程中不易测量,因此一般在加工后进行测算。加工蚀除率(MRR,machining removal rate)是指单位时间内蚀除加工材料的体积,是体现电解加工效率的重要工艺参数,可通过测算工件实验前后质量差换算得出。加工蚀除率越大,加工用时越少,加工效率越高。

实验采用电流监测系统监测电流跳变次数的方法,统计加工过程中的短路次数。采用德国蔡司Axio Lab.A1金相显微镜观察冷却孔加工质量并检测其直径,计算侧面单边间隙Δs,计算公式如下:

(1)

式中:D为电解加工所得冷却孔直径,μm,d为管电极直径,μm。

采用电子天平测量每组实验前后工件质量并计算加工蚀除率MRR(mm3/min),计算公式如下:

(2)

式中:m1为工件电解加工前质量,g;m2为工件电解加工后质量,g;ρ为镍基高温合金Inconel718密度,8.24×103g/mm3;T为电解加工实验时间,min。

2 结果与讨论

2.1电极进给速率和加工电压对单边间隙的影响

分别取电极进给速率4、5、6、7和8 μm/s,加工电压6、8、10和12 V进行20组电解加工冷却孔对比实验,每组实验重复3次,测算结果取平均值。冷却孔的侧面单边间隙Δs随电极进给速率和加工电压的变化趋势如图2所示。

从图2可知,随着电极进给速率的增大,侧面单边间隙逐渐减小,但随着加工电压的增大,侧面单边间隙却逐渐增大。当加工电压为10 V时,随着电极进给速率增大,侧面单边间隙分别为312、285、231、199和167,侧面单边间隙逐渐减小,电极进给速率每改变1 μm/s,侧面单边间隙约变化37 μm;当电极进给速率为5 μm/s时,随着加工电压增大,侧面单边间隙分别为71、142、285和396 μm,加工电压每改变1 V,侧面单边间隙约变化108 μm。电极进给速率越大,所需时间越短,侧面腐蚀越少,从而减小侧面单边间隙,而加工电压越高,侧面腐蚀越严重,会增大侧面单边间隙。综上所述,电极进给速率过小和加工电压过高,都会导致侧面单边间隙过大,不符合冷却孔电解加工的加工精度要求,而电极进给速率过小和加工电压过低,虽然能够满足加工精度要求,但又会导致侧面单边间隙过小,电解产物不易排出加工区域而影响加工稳定性。故从减小侧面单边间隙、提高加工精度的角度考虑,低浓度电解液管电极电解加工冷却孔时应采用较大电极进给速率和较小加工电压。

2.2电极进给速率和加工电压对加工效率的影响

在每次电解加工对比实验前后,采用电子天平测量加工工件质量,计算出冷却孔的加工蚀除率MRR,结果如图3所示。

从图3可知,随着电极进给速率和加工电压的增大,加工蚀除率均逐渐增大。当电极进给速率为6 μm/s时,随着加工电压增大,加工蚀除率分别为0.242、0.309、0.451和0.605 mm3/min,电极进给速率每改变1 μm/s,加工蚀除率约改变0.121 mm3/min;当加工电压为8 V时,随着电极进给速率增大,加工蚀除率分别为0.229、0.277、0.309、0.351和0.389 mm3/min,加工蚀除率逐渐增大,加工电压每改变1 V,加工蚀除率约改变0.04 mm3/min。电极进给速率越大,电解加工所需时间越短,而加工电压越高,工件材料的金属离子去除速率越快,两者都会提高加工蚀除率。从提高加工效率的角度考虑,低浓度电解液管电极电解加工冷却孔时应采用较大电极进给速率和加工电压,此加工电压的选用结论与2.1节提高加工精度的选用原则相悖,故选用加工电压工艺参数时应综合考虑加工电压对加工精度和加工效率两个因素的影响。

2.3电极进给速率和加工电压对加工稳定性的影响

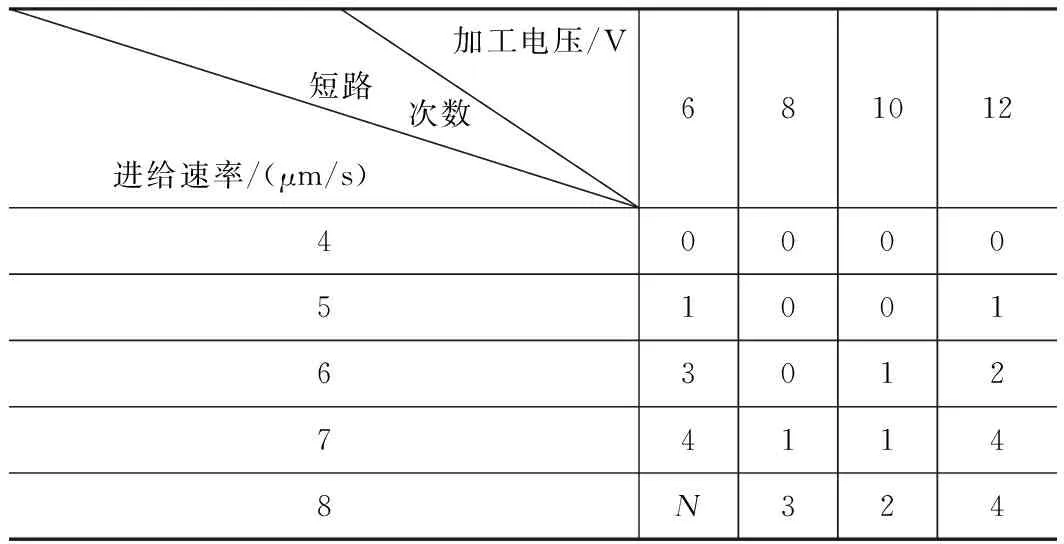

在不同电极进给速率和加工电压下进行电解加工冷却孔实验中短路次数见表2。

表2采用不同电极进给速率和加工电压时电解加工过程中的短路次数

加工电压/V 短路 次数进给速率/(μm/s) 681012400005100163012741148N324

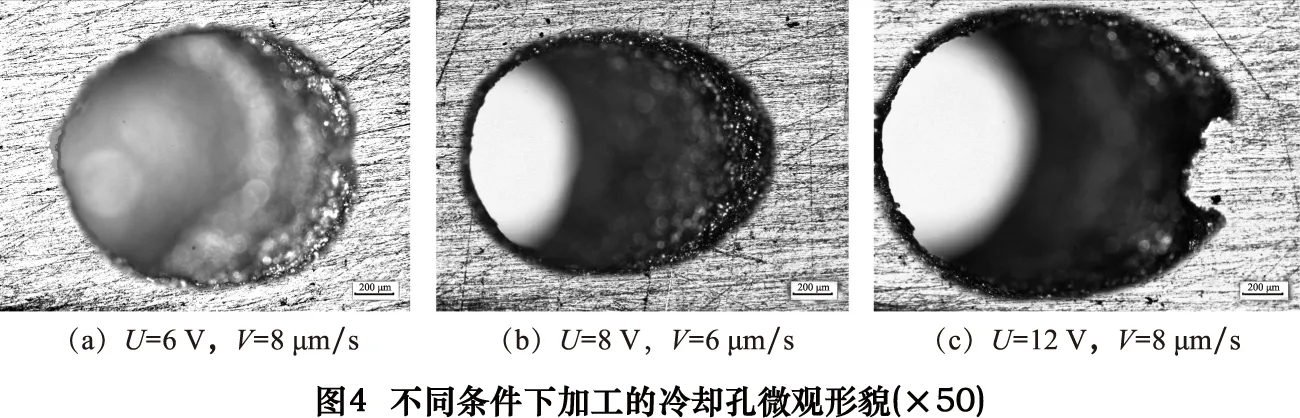

从表2可知,电压较低时,随着电极进给速率增大,端面加工间隙减小,实验产生的固态电解加工产物不易及时排出加工区域而造成短路。当加工电压为6 V、电极进给速率8 μm/s时,电解加工过程连续出现短路现象,以致实验无法持续进行,出现盲孔,如图4a;当加工电压和电极进给速率均适中时,无短路现象发生,电解加工实验可以稳定进行,实验所得冷却孔经检测圆度较好,加工精度高,如图4b; 当电压较高时,加工蚀除率增大,但随着电极进给速率增大,端面加工间隙却变小,固态电解加工产物同样不易及时排出加工区域而引起短路现象发生,电解加工所得冷却孔圆度较差,如图4c。为提高加工稳定性,低浓度电解液管电极电解加工冷却孔时均不能采用过大或过小的电极进给速率和加工电压,结合2.1节和2.2节的结果分析可知,在电极进给速率6 μm/s、加工电压8 V条件下,电解加工过程稳定,无短路现象发生,同时,可获得较小的侧面单边间隙和较大的加工蚀除率,即在保证加工稳定性的前提下,也满足了对加工精度和加工效率的工艺参数要求。

综上可知,采用质量分数4%的硝酸钠和质量分数2%的添加剂柠檬酸钠的复合电解液进行管电极电解加工冷却孔时,在电极进给速率6 μm/s、加工电压8 V条件下,电解加工冷却孔的侧面单边间隙为123 μm,加工蚀除率为0.309 mm3/min,无短路发生,满足加工要求。在该工艺参数下,加工精度较好,加工效率较高,且无短路现象发生,加工过程稳定。

3 结语

采用自主设计的电解加工数控机床对低浓度电解液管电极电解加工冷却孔进行多组对比实验,结果表明:加工电压和电极进给速率对低浓度电解液管电极电解加工冷却孔的加工精度、加工效率和加工稳定性起关键作用。采用质量分数4%的硝酸钠和质量分数2%的添加剂柠檬酸钠的复合电解液进行管电极电解加工冷却孔时,在电极进给速率6 μm/s、加工电压8 V条件下,侧面单边间隙123 μm,加工蚀除率0.309 mm3/min,无短路发生,精度控制好,加工效率高,加工过程稳定。

[1]王维, 朱荻, 曲宁松, 等. 管电极电解加工工艺过程稳定性研究[J]. 机械工程学报, 2010, 46(11): 179-184.

[2]Skoczypiec S. Research on ultrasonically assisted electrochemical machining process [J]. The International Journal of Advanced Manufacturing Technology, 2011, 52(5~8): 565-574.

[3]王建业, 徐家文. 电解加工原理及应用[M]. 北京: 国防工业出版社, 2001: 237-238.

[4]孙建军, 李志永, 臧传武. 航空发动机气膜冷却孔的电解加工[J]. 电镀与涂饰, 2015, 34(11): 626-631.

[5]刘新灵, 陶春虎, 刘春江, 等. 航空发动机叶片气膜孔加工方法及其演变分析[J]. 材料导报, 2013, 27(11): 117-120.

[6]臧传武, 李志永, 路文文, 等. 柠檬酸钠对管电极电解加工气膜冷却孔的影响[J]. 电镀与涂饰, 2015, 34(22): 701-704.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experimental study on electrochemical machining of cooling hole by tube electrode in low concentration electrolyte

ZHAO Zhiqiang①, MA Zhigang①, LIU Yuetao②

(①Shenzhen Polytechnic, Shenzhen 518055, CHN;②Shandong University of Technology, Zibo 255049, CHN)

Film cooling holes were obtained by electrochemical machining using Inconel718 nickel-based superalloy commonly used for aero-engine as the substrate. The effects of electrode feed rate and machining voltage of electrochemical machining in low concentration electrolyte on precision, efficiency and stability of the machining process were analyzed through several groups of comparative experiments. The optimal process parameters of electrochemical machining in low concentration electrolyte were obtained as follows: NaNO34wt%, sodium citrate 2wt%, feed rate of electrode 6 μm/s and machining voltage 8 V. The process features good precision, high efficiency and good stability under the given conditions.

low concentration; electrolyte; tube electrode; electrochemical machining; cooling hole

TQ151

A

10.19287/j.cnki.1005-2402.2016.06.021

赵志强,男,1981年生,硕士,讲师,主要从事机电自动化,计算机视觉,材料表面处理等方面的研究。

2016-1-26)

160637

* 基于超声能场的高效低温阳极键合机理及调控方法研究(51405277)