Ni-Si共晶的位向关系及晶格错配度的高分辨透射电镜研究

2016-09-12崔春娟田露露问亚岗

崔春娟,薛 添,杨 程,杨 猛,田露露,问亚岗

(1. 西安建筑科技大学 冶金工程学院,西安 710055; 2. 陕西省冶金工程技术研究中心,西安 710055)

Ni-Si共晶的位向关系及晶格错配度的高分辨透射电镜研究

崔春娟1,2,薛添1,杨程1,2,杨猛1,田露露1,问亚岗1

(1. 西安建筑科技大学 冶金工程学院,西安 710055; 2. 陕西省冶金工程技术研究中心,西安 710055)

定向凝固;布里奇曼;位向关系;晶格错配度;高分辨透射电镜

0 引 言

金属材料在多数情况下都是由两相或多相组成,各相之间往往存在着某种特定的取向关系。例如,钢中的奥氏体向马氏体转变过程中,由于这种相变具有按共格切变方式进行的特点,新相和母相之间存在着一定的取向关系,在钢中已经观察到的取向关系有K-S和西山关系。又如钢中的碳化物或合金中的第二相的共格沉淀析出,第二相和母相之间也存在某种特定的取向关系。由此可见,测定取向关系,对于了解晶体的生长及相变等微观过程的本质,在理论上具有指导意义,而且取向关系的研究对于材料的发展及其工艺的合理选择也有实用价值[1]。

共晶组织中的相分散度很大,相界面在整个合金的界面中占有很大比例,因此,相界性质对共晶的性能起着重要作用。相界面的性质影响到共晶两相间的结合强度、高温下组织的稳定性以及强化相析出的形态等。由于共晶两相具有不同的晶格常数,使其相界面存在晶格错配度。Gilles,Muller等[2-3]发现晶格错配度可以影响合金的组织稳定性及持久寿命。通常,合金的晶格错配度越小,组织稳定性越好、蠕变寿命越长[3]。因此,测量并计算合金的晶格错配度对合金的发展与应用具有重要的意义。本文以Ni-Si共晶为材料对象,以高分辨透射电镜为主要分析手段,以晶体学位向关系和相界面的晶格结构为研究内容,揭示了Ni-Si共晶的晶体生长机制。

1 实验材料及方法

依据Ni-Si相图,配制Ni-11.5%(质量分数)Si共晶合金,采用真空感应熔炼技术熔配母合金,铸锭去掉头尾后线切割成Ø6mm×30mm的试棒若干。采用Bridgman定向技术制备不同凝固速率的Ni-Ni3Si共晶自生复合材料。把凝固速率为40μm/s的铸态试样线切割成Ø6mm×2mm试样若干,经砂纸打磨成20~50μm厚的试样,将试样用环氧树脂粘在Ø3mm的铜网上,放入GatanPIPS691离子减薄仪中,减薄4h,获得透射电镜样品。采用TECNAIF30型高分辨透射显微镜(HRTEM),进行相形态的观察、选区电子衍射和相界面微观结构观察。

2 结果与讨论

2.1凝固组织微观结构及位向关系

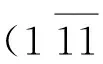

图1为Bridgman定向凝固的凝固速率为40μm/s的Ni-Si共晶,经机械研磨和离子减薄后在HRTEM下观察到的组织形貌。

图1 Ni-Si共晶的定向凝固组织形貌

Fig1MicrostructureoftheNi-SieutecticalloybyHRTEM

XRD表明[4]Ni-Si共晶由三相组成,α-Ni相、亚稳Ni31Si12以及Ni3Si相。从HRTEM的图片也可以看出凝固组织有三相,经能谱分析显示深色相为亚稳相Ni31Si12,浅色相为Ni-Ni3Si共晶体和α-Ni相,各个相分别如图1所示。 室温时的金属间化合物Ni3Si和α-Ni同属面心立方(F.C.C.)晶体结构,而亚稳相Ni31Si12属复杂六方结构,具体晶体结构尚未证明,文献表明亚稳Ni31Si12相经过900 ℃退火30min,是可以完全转化为稳定的Ni3Si相[5]。

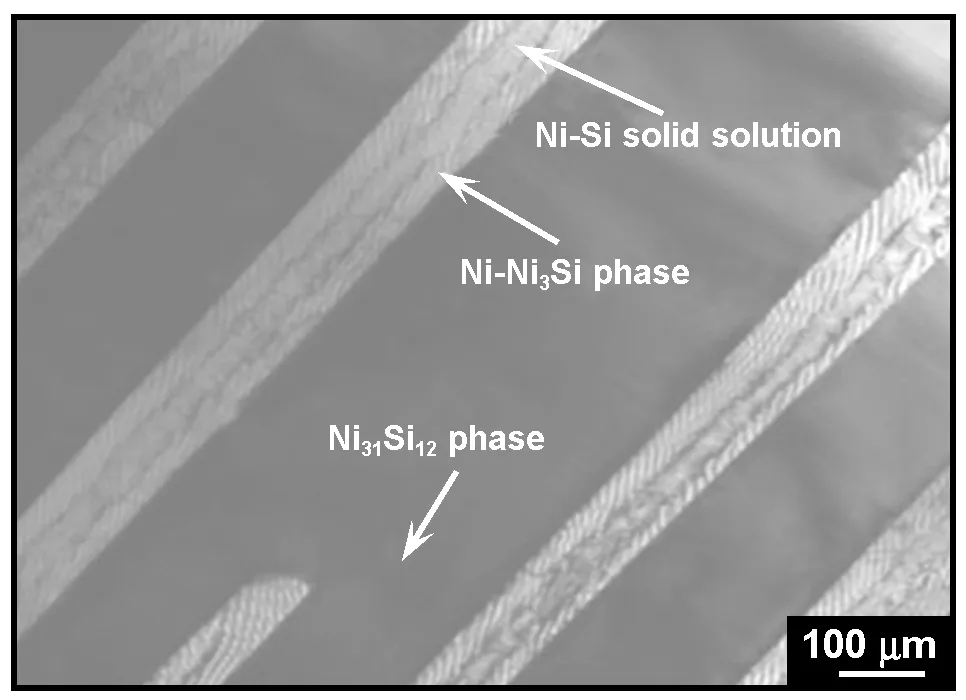

经选区电子衍射,基体和第二相的TEM衍射图如图2所示,图2(a)的衍射斑点经标定并与文献对比后可以证明其为亚稳Ni31Si12相,说明是在非平衡凝固下得到的。图2(b)的衍射斑点包含两套点阵,Ni3Si在经有序化后转变为L12型结构后点阵结构为面心立方,而α-Ni也属面心立方结构,衍射斑点与Ni同时出现,所以图2(b)为Ni3Si和Ni的衍射斑点。

定向凝固共晶复合材料的组织由片层或者板条结构组成,相的分布和界面形状都具有规则性,相界面处在最低的能量状态,这种特殊的结晶学关系意味着组成相之间必有择优的取向关系。Cantor等[6]研究了这种结晶学关系后指出,自生复合材料的相分布和横截面形状之所以都有一定的规则性,是由于其组成相之间有择优取向关系。

相变晶体学理论和实验都已证实,为了减少因相变而引起的弹性应变能,板条状或棒状生成相的生长方向(轴线)往往平行于相变的不变线矢量。定向凝固时层片晶体沿[001]方向生长,枝晶沿[100]方向,共晶体组织则沿某些特定方向生长[7]。

图2 HRTEM选区电子衍射花样

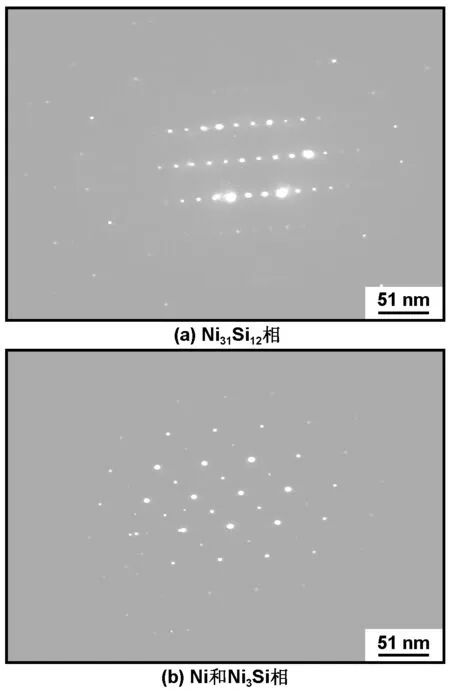

图3为Ni-Si共晶的选区电子衍射及位向关系。

图3 选区电子衍射的位置和位向关系

2.2晶面结构对相界面的影响

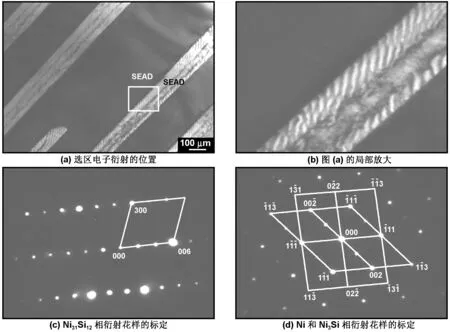

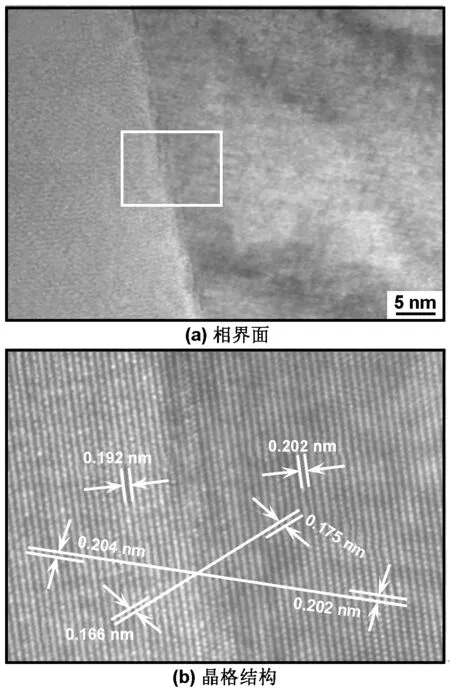

图4为Ni-Si共晶相界面的高分辨图像,在固态相变中,晶体结构的变化会引起相界面的出现,相界面的性质影响到共晶两相间的结合强度、高温下组织的稳定性以及强化相析出的形态等。

α和β两个固溶体(如α为母相,β为新相)是A-B二元合金,它们之间相互接触形成α/β相界面,晶格错配度δ定义为

(1)

其中,αα,αβ分别为两相在相界面上的晶格常数。

图4 相界面的高分辨形貌

Fig4MicrostructureofthephaseinterfacebyHRTEM

在图4(b)中,两相界面附近晶格条纹平行,利用式(1)计算出两相共格时在〈111〉方向的错配度为5%,刚性接近,界面上未发生两相原子面的弛豫现象,相界面两侧原子直接连接引起的弹性能不很大,两相之间可能形成了共格界面也可能形成半共格界面。对于界面上另外两组晶面,面间错配度为0.9%和5%,配合的也非常好。两相晶格常数的差别引起晶格应变,当两相界面共格时晶格应变减小,应变能也降低,界面结合强度更高。从图4(a)可以看出,基体侧的条纹衬度比较均匀,第二相则不均匀,说明有位错和点缺陷引起的应力场,显而易见,第二相的应力要比基体侧的大。从图4(b)可以看出,两相界面并不平行于共格晶面条纹,界面上有2~5个原子面层的台阶。为了降低晶格错配引起的应变,界面会产生错配位错来吸纳相界面两侧的错配,因此两相界面为半共格界面。对于半共格界面模型,可以认为在界面上除了位错心附近外,其它位置几乎完全匹配,在位错心附近的结构是严重扭曲并且点阵面是不连续的。

3 结 论

(2)共晶相界面的晶格错配度满足半共格界面的结构,界面上将产生一些位错,以降低界面的弹性应变能,界面能量较低。

致谢:感谢陕西省留学人员科技活动择优资助项目的大力支持!

[1]ZengJ.Studyonrelationshipbetweensurfacemorphology,elasticmodulusandAFMphasediagram[D].Harbin:HarbinInstituteofTechnology, 2007.

曾俊. 样品表面形貌及弹性模量与AFM相位图关系的研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

[2]GillesR,MukherjiD,TobbensD,etal.NeutronX-rayandelectron-diffractionmeasurementsforthedeterminationofγ/γ’latticelatticeinNibasesuperalloys[J].PplPhysA,2002,7:1446-1448.

[3]MullerL,GlatzelU,Feller-KniepmeierM.Modellingthermalmisfitstressesinnickelbasesuperalloyscontaininghighvolumefractionofγ’phase[J].ActaMetalMater,1992,40(6):1321-1327.

[4]CuiCJ,ZhangJ,WuK,etal.MicrostructureandpropertiesofNi-Ni3Sicompositesbydirectionalsolidification[J].PhysicaB:CondensedMatter, 2012, 407(17):3566-3569.

[5]GuoX,LuXF,MaQ,etal.Microstructureinvestigationonin-situsynthesisNi3Si/Nicomposite[J].NewTechnology&NewProcess, 2009, 12:96-98.

郭鑫, 卢学峰, 马勤,等. 原位自生Ni3Si/Ni复合材料的显微组织研究[J]. 新技术新工艺, 2009, 12:96-98.

[6]CantorRS,McIlroyPM.Statisticalthermodynamicsofflexible-chainsurfactantsinmonolayerfilms.II.Calculationsforamodifiedcubiclatticemodel[J].TheJournalofChemicalPhysics, 1989, 90: 4431-4440.

[7]AvramiM.Kineticsofphasechange.Ⅰ.Generaltheory[J].TheJournalofChemicalPhysics, 1939, 7: 1103-1112.

TheorientationrelationshipandlatticemisfitofNi-SieutecticalloybyHRTEM

CUIChunjuan1,2,XUETian1,YANGCheng1,2,YANGMeng1,TIANLulu1,WENYagang1

(1.SchoolofMetallurgicalEngineering,Xi’anUniversityofArchitectureandTechnology,Xi’an710055,China;2.ShaanxiMetallurgicalEngineeringTechnologyResearchCenter,Xi’an710055,China)

directionalsolidification;bridgman;orientationrelationship;latticemisfit;HRTEM

1001-9731(2016)08-08196-04

国家自然科学基金资助项目(51201121); 陕西省国际科技合作与交流计划资助项目(2016KW-055)

2015-09-14

2015-12-11 通讯作者:崔春娟,E-mail:cuichunjuan@xauat.edu.cn

崔春娟(1972-),女,陕西岐山人,副教授, 硕导,主要从事金属基复合材料的定向凝固技术与理论研究。

TG244+.3

ADOI:10.3969/j.issn.1001-9731.2016.08.035