304不锈钢表面纳米化层的组织和性能

2016-09-12韩月娇张雪梅赵君文黄兴民戴光泽

韩月娇,韩 靖,张雪梅,赵君文,黄兴民,戴光泽

(1.西南交通大学 材料科学与工程学院, 成都 610031; 2.长春轨道客车股份有限公司质量保证部, 长春 130062)

304不锈钢表面纳米化层的组织和性能

韩月娇1,韩靖1,张雪梅2,赵君文1,黄兴民1,戴光泽1

(1.西南交通大学 材料科学与工程学院, 成都 610031; 2.长春轨道客车股份有限公司质量保证部, 长春 130062)

采用表面机械研磨技术(SMAT)对304不锈钢进行表面纳米化处理,利用光学显微镜、扫描电镜、X射线衍射仪、透射电镜和显微硬度仪对处理后的不锈钢表面层组织进行表征,并在不同温度下对表面纳米组织的热稳定性进行研究。结果显示,经过SMAT后,表面获得了约436 μm厚度的变形层,表面晶粒尺寸约为80 nm;在SMAT处理过程中发生了应变诱发马氏体相变;表层晶粒的细化能显著提高组织的显微硬度;当保温温度在550 ℃以下时,表层纳米组织具有良好的稳定性,当温度超过600 ℃时晶粒显著长大。

304不锈钢;表面纳米化;显微硬度;热稳定性

0 引 言

纳米晶体材料是指晶粒大小在纳米级别(100 nm以内)的单晶或者多晶材料[1]。由于纳米块体材料的制备成本高、工艺复杂,所以研究人员将注意力集中于在材料表面制备一定厚度的纳米晶,即表面纳米化,并以此强化材料的表面,减少例如疲劳、腐蚀、磨损等一些从表面开始的失效[2]。目前实现表面纳米化的方法主要分为表面自纳米化、涂层或沉积表面纳米化和混合纳米化[3-4],其中表面自纳米化制得的纳米层的化学成分与基体一致,不存在界面污染、孔洞等缺陷,与此同时,纳米层和基体之间结合紧密,不容易发生脱落。综合其它研究工作,目前应用比较广泛的表面自纳米化方法有超声喷丸[5]、表面机械研磨[6]、超音速微粒轰击[7]、激光冲击硬化[8]等,也有一些基于普通喷丸设备的增压喷丸法。

本文所采用表面机械研磨(SMAT)方法[9],能够在块体金属材料表面获得具有一定厚度的纳米晶组织,而且从表面向内部是呈梯度变化,避免组织突变引起性能降低。对表面机械研磨后的304不锈钢进行金相观察、扫描电镜观察、透射电镜观察和X射线衍射,并对热稳定实验后的硬度进行测量。

1 实 验

1.1实验材料

本文采用的是热轧态304不锈钢板材,厚5 mm,化学成分为0.052C,18.75Cr,8.29Ni,0.58Si,1.49Mn,0.026P,0.004S,Fe余量。机械研磨实验前,将材料切成100 mm×100 mm×5 mm的块状,进行表面机械打磨和抛光。

1.2样品制备及表征

表面机械研磨实验采用的是SNC-1型研磨实验机,主要工艺参数为振动频率50Hz,采用Ø8 mm的不锈钢钢球,处理时间30 min。利用VK-9710型激光共聚焦显微镜、JSM-7001F场发射台式扫描电子显微镜、PANalytical X’Pert PRO型X射线衍射分析仪、JEM-2100F型透射电子显微镜、HVS-1000Z型显微维氏硬度计对表面纳米化后和热处理后的试样进行组织结构的表征和硬度的测量。

2 结果与讨论

2.1组织分析

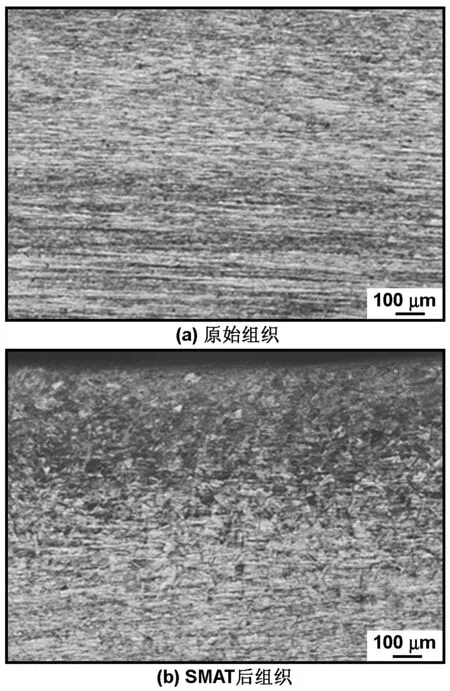

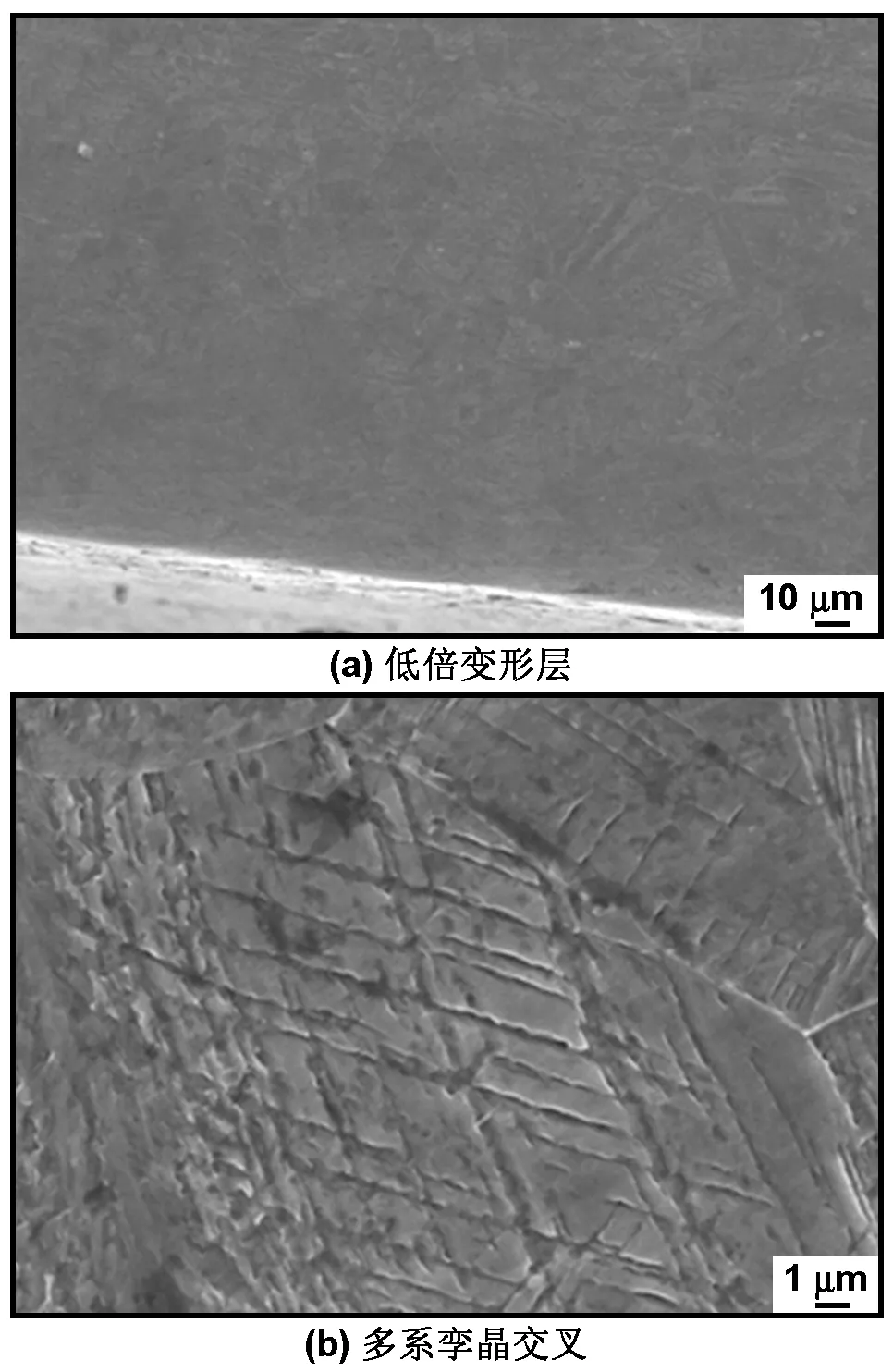

图1(a)、(b)分别为304不锈钢表面机械研磨前后的金相组织,由图1(a)可见,304不锈钢的原始组织是热轧态,呈明显的显微组织,晶粒粗大,而经过表面机械研磨处理后,产生大量的非平衡缺陷和界面,组织从表面到心部依次分为强烈塑性变形层、过渡层和基体,其中最表面的强烈变形层已经无法分辨晶粒的大小,在过渡层可看到明显的机械孪晶组织(如图1(b)所示)。图2表示的是304不锈钢SMAT后纵截面的SEM形貌,图2(a)为低倍SEM形貌,可看出材料表层组织因处理而变得致密,晶粒得到细化,组织有明显的过渡过程,表面形成了厚度约436 μm的变形层,其中剧烈变形层约为100 μm,图2(b)为200 μm深度处的多系孪晶。

图1 304不锈钢表面机械研磨前后金相组织

Fig 1 Microstructure of samples before and after SMAT

图2 304不锈钢SMAT后的SEM形貌

Fig 2 The SEM morphology of 304 stainless steel after SMAT

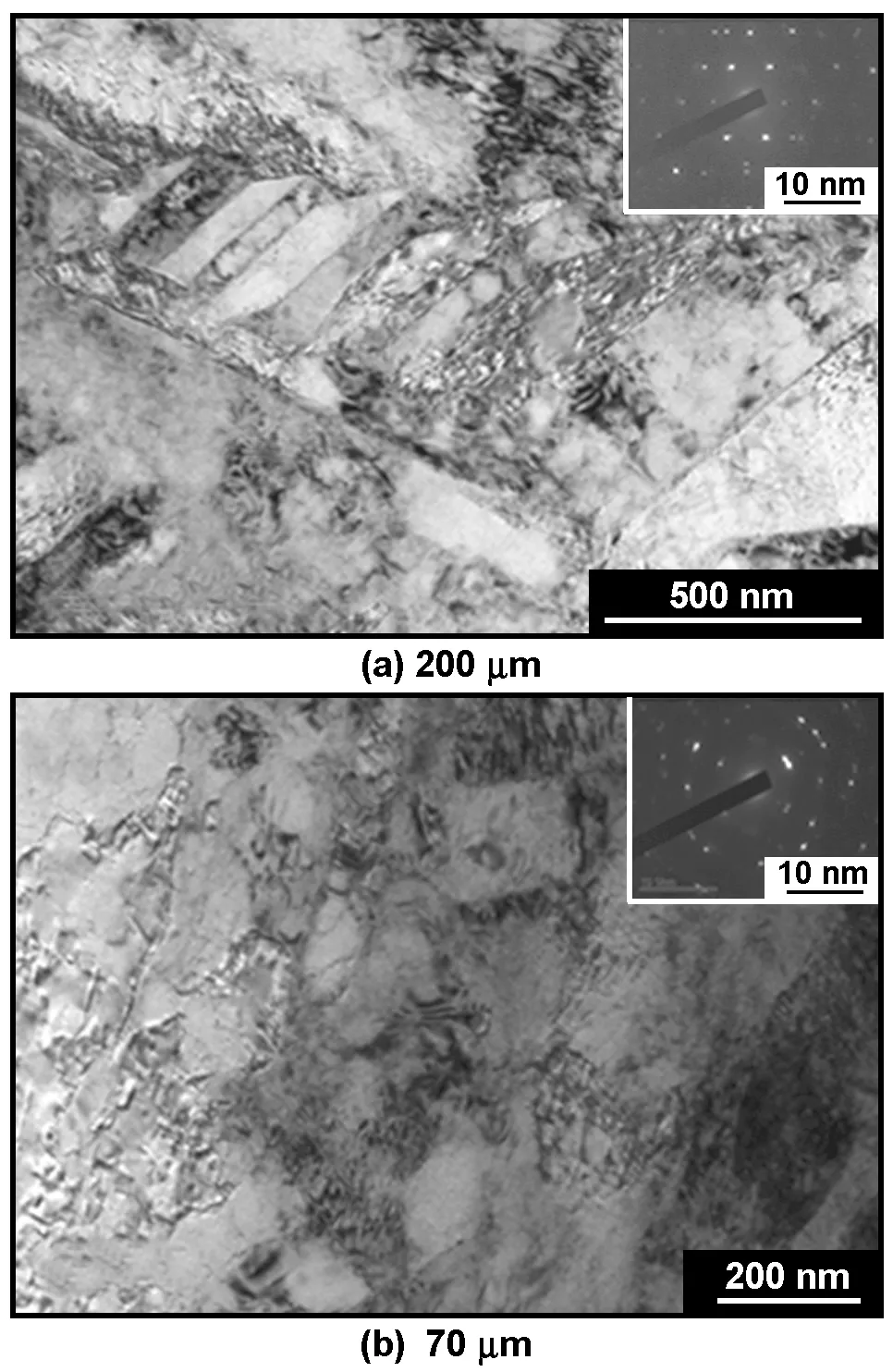

图3(a)是距表面200 μm距离处的TEM形貌及选区电子衍射(SAED)图像,图中白色区域为原始的奥氏体相,黑白相间组织为新生的马氏体相,这是由于在弹丸对材料表面进行冲击的过程中,发生了应变诱发的马氏体相变[10]。由形貌图观察到晶粒大小不均,约为200 nm,且沿变形带方向,SAED图像中呈现出两相拉长的衍射斑点,表明奥氏体和马氏体共存的组织形貌,两相之间存在一定的位相差。SMAT后出现形变孪晶组织和位错,并通过位错的滑移、湮灭和重组发生位错缠结和位错墙向亚晶界乃至晶界的转变。

图3304不锈钢不同深度处的TEM形貌和SAED图像

Fig 3 The TEM morphology and SAED pattern of treated 304 stainless steel at different depths

图3(b)是70 μm深度处的TEM形貌及选区电子衍射(SAED)图像,和200 μm深度处一样,即奥氏体和马氏体两相共存状态,但是马氏体相的分布明显比前者均匀而且形状也较规则,此处晶粒大小约为80 nm(最表面是15 nm),SAED图像呈现显著的环状,晶粒取向随机,说明在靠近表面的剧烈变形层中受到更大强度的冲击,更多滑移系同时开动,促使位错在各个方向上形成晶界,细化晶粒。

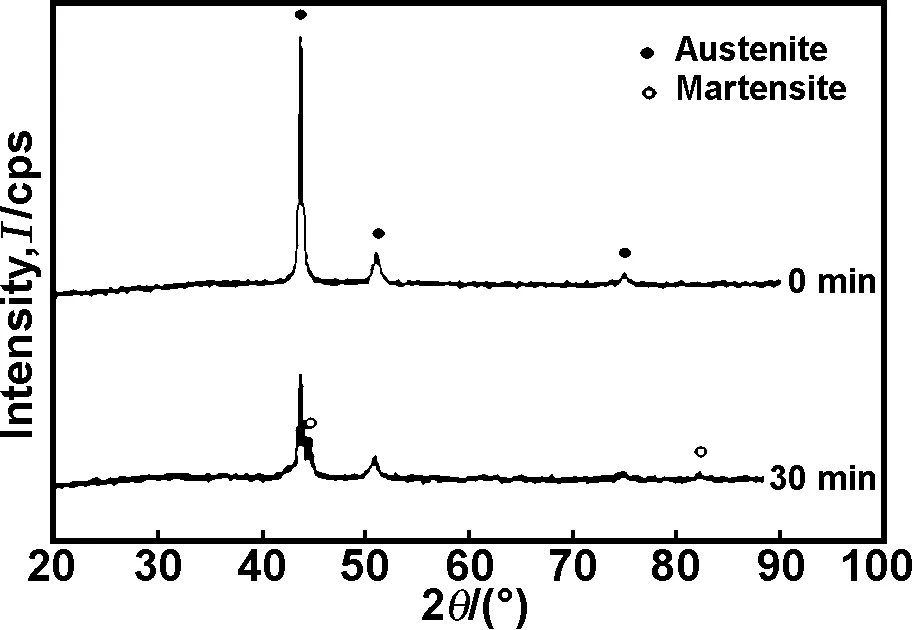

2.2XRD分析

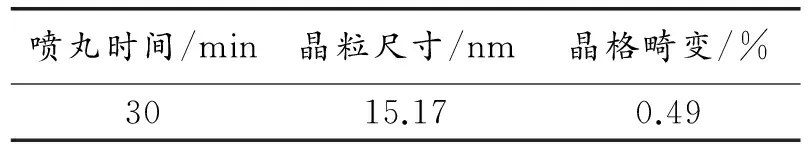

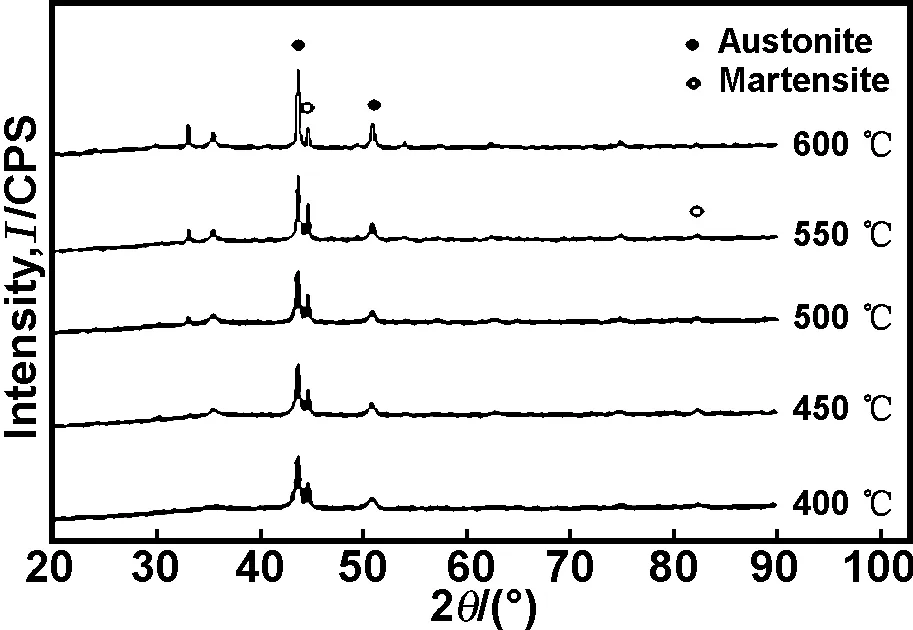

图4为304不锈钢表面纳米化前后的X射线衍射图谱,由图谱可见,表面纳米化前,样品是完全的奥氏体组织,表面纳米化后,材料中出现了马氏体组织,这与TEM观察到的结果一致。由XRD结果可看出,SMAT前后,奥氏体相的晶格常数没有变化,除此之外,在304不锈钢经过SMAT处理后,衍射峰强度减弱,并出现了明显宽化,衍射峰的宽化主要由仪器宽化和物理宽化构成[11],而物理宽化又分为晶粒细化和微观应变两方面的原因,根据Scherrer[12]公式,扣除仪器宽化后计算出处理后的晶粒大小和晶格畸变,具体数据见表1,表2为利用XRD数据得出的SMAT后马氏体和奥氏体体积百分比含量。

图4 SMAT前后试样的X射线衍射图谱

Fig 4 X-ray diffraction pattern of the sample before and after SMAT

表1SMAT后试样表层的晶粒尺寸和晶格畸变

Table 1 Grain size and microstrain on the surface of sample after SMAT

喷丸时间/min晶粒尺寸/nm晶格畸变/%3015.170.49

表2SMAT后物相分析计算结果

Table 2 Calculation results for quantitative phase analyses

喷丸时间/min马氏体含量/%奥氏体含量/%3028.4171.59

由表1可知,经过30 min的表面机械研磨,304不锈钢最表面形成了约15 nm的超细晶,晶格畸变达到了0.49%,实现了表面纳米化。表2说明,SMAT后试样表面产生体积分数为28.41%的马氏体,马氏体含量与处理压力、时间等因素相关。

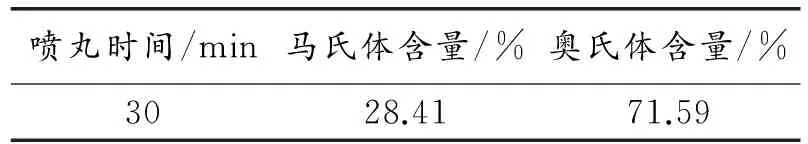

2.3硬度分析

对表面机械研磨后的试样进行显微硬度测试,结果如图5所示,表面纳米化后最表面硬度达到367.2 HV。

图5 SMAT后表面硬度

硬度提高有3方面的原因:(1) 因为在SMAT过程中表面晶粒得到细化,组织变得致密,产生了细晶强化的效果,促使硬度的提升;(2) 在SMAT的过程中,由于应变诱发马氏体相变的发生,使得组织由硬度较小的奥氏体向硬度较大的马氏体转变,最终导致整体硬度的提升;(3) 由于在SMAT过程中产生大量塑性变形,造成了加工硬化现象,导致硬度提高,且由表面到心部,随着加工硬化程度的减小,硬度逐渐降低至与基体相同。试样表面硬度的提升在改善表面耐摩擦磨损性能以及疲劳性能方面都有所助益,能够使试样具有更优良的综合性能。

2.4热稳定性分析

结合组织和XRD分析,在304不锈钢表面成功制得了纳米晶组织,这将提高原材料的综合性能。但是,众所周知纳米晶处于热力学亚稳状态,一旦材料所处的服役温度过高,就会导致表面纳米晶粒的长大,丧失晶粒细化所带来的优异性能,所以对表面纳米化后的材料进行热稳定性分析必不可少,这有利于确定表面纳米化后材料的使用温度。对表面纳米化后的304不锈钢进行等温退火,退火温度分别为400,450,500,550,600,700,800和900 ℃,退火时间均为1 h,并对退火后的试样进行XRD分析和金相分析。

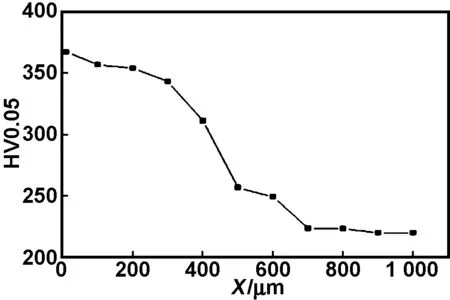

图6表示不同温度退火后的X射线衍射图谱,可见,在经过400~550 ℃的退火后,试样中的奥氏体和马氏体峰的峰强和峰宽都没有明显变化,而经过600 ℃的退火后,奥氏体峰强明显增强,相对应的马氏体峰强明显减弱,说明在退火的过程中发生了马氏体相向奥氏体相的转变。在600 ℃以下该相变并不明显,但超过600 ℃后相变显著,由此可见,经过30 min的表面机械研磨后得到的表面纳米化组织在600 ℃以下具有很好的热稳定性,超过600 ℃就会发生相变和晶粒长大。表面纳米化后的材料具有比较高的变形储能[13],这可为再结晶晶粒形核和长大提供驱动力,但在再结晶温度以下不会产生回复和再结晶,因此当温度低于600 ℃时晶粒没有剧烈长大。

图6 不同温度退火后试样的X射线衍射图谱

Fig 6 X-ray diffraction pattern of the sample annealed at different temperatures

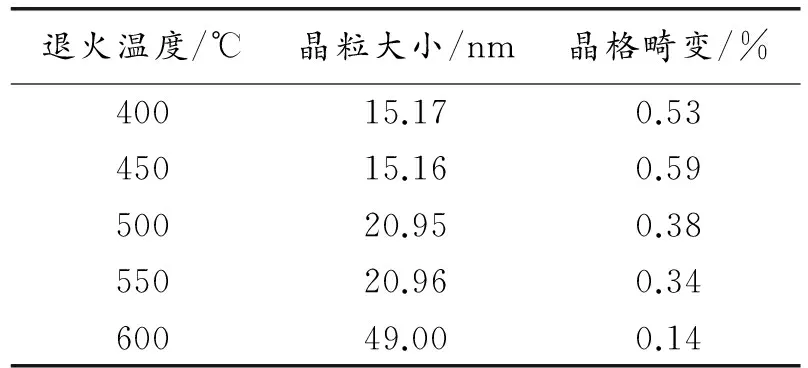

表3是表面纳米化304不锈钢不同温度退火后根据Scherrer[12]公式计算得到的晶粒大小和晶格畸变数值。由表3可见,在经过400~550 ℃的退火后,随着保温温度的升高,晶粒先发生缓慢长大,而后长大速度加快,但晶粒尺寸仍在纳米尺寸范围内;同样,晶格畸变也由逐渐变小到大幅度变小;而经过600 ℃退火后晶粒相对于热处理前明显长大,说明在600 ℃以下的温度范围时试样保持了良好的热稳定性。但是由于X射线能够穿透的试样厚度有限,不能完全反应整个材料中的晶粒大小,所以表格中的数据仅能代表最表面层组织晶粒在不同温度退火后的变化情况,过渡层及基体中的晶粒变化则要通过金相组织来表征。

表3退火后试样表面的晶粒尺寸和晶格畸变

Table 3 Grain size and microstrain on the surface of annealed samples

退火温度/℃晶粒大小/nm晶格畸变/%40015.170.5345015.160.5950020.950.3855020.960.3460049.000.14

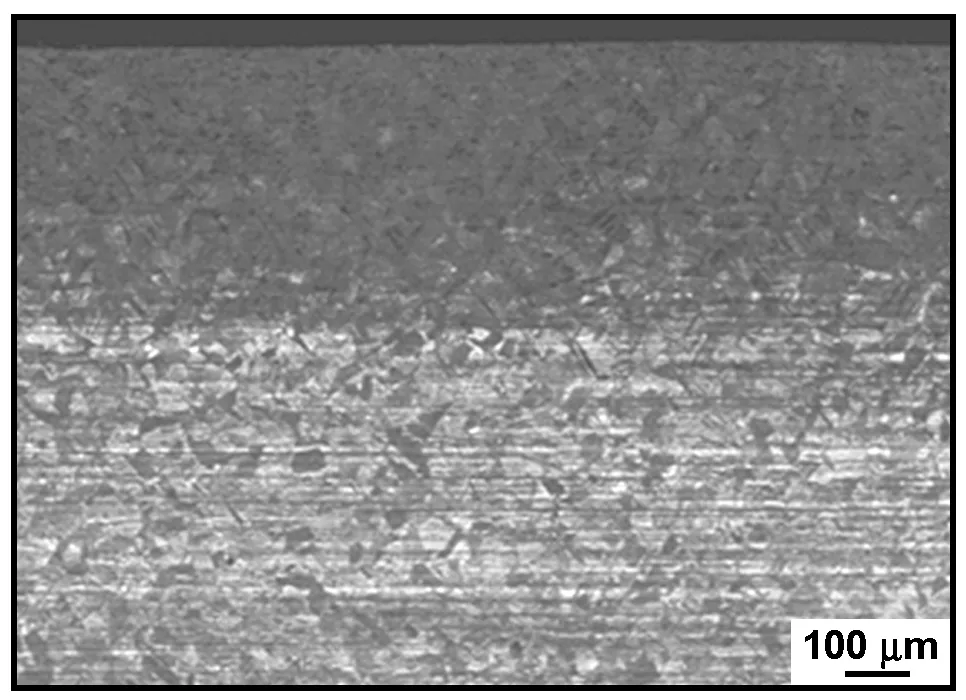

图7是表面纳米化后304不锈钢在600 ℃退火得到的金相组织,在距表面200 μm以内的剧烈变形层,材料的组织还保持着SMAT后的致密状态,晶粒较细,肉眼无法分辨晶粒大小;而超过200 μm后的过渡层和基体组织中,晶粒发生了再结晶和长大,大约为30 μm。由于在较大的再结晶驱动力和较高的元素扩散率共同作用下,原子重新排列,使在SMAT过程中形成的大量位错、亚晶界、晶界在原子运动下发生滑移并产生回复和再结晶。

图7 600 ℃退火后的金相组织

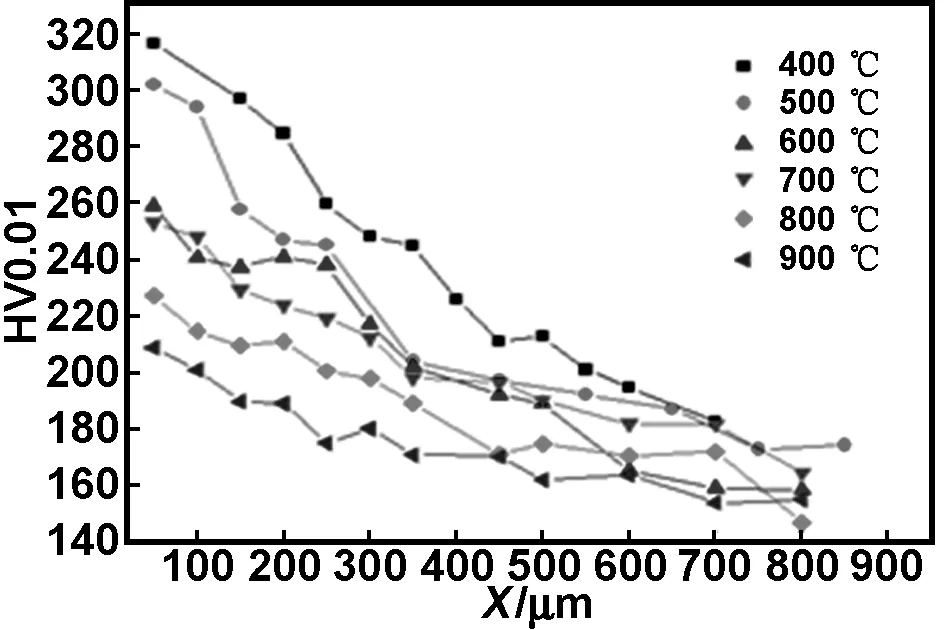

如图8所示的不同温度退火后试样的显微硬度数值可见,在经过400~900 ℃的退火后,材料的显微硬度都有所降低。

图8 不同温度退火后试样的硬度

Fig 8 Hardness of the sample after annealing at different temperatures

400和500 ℃退火后,最大显微硬度分别为316.6和301.9 HV,相对于退火前有所降低,结合晶粒大小、晶格畸变数据和X射线衍射图谱,说明此时试样中由于晶粒没有剧烈长大,马氏体相也没有剧烈的向奥氏体转变,导致硬度没有发生显著变化;在600 ℃退火后的硬度降低明显,试样组织中马氏体大量向奥氏体转变、晶粒明显长大、内应力释放等都是造成硬度值明显降低的原因;退火温度在800和900 ℃时,最大显微硬度分别为227.5和208.9 HV,已经接近基体的硬度值。

3 结 论

对304不锈钢进行表面机械研磨处理,并对表面组织和性能进行表征,得到以下结论:

(1)经过30 min的表面机械研磨处理,304不锈钢表面得到了纳米晶,表面晶粒尺寸约为80 nm(最表面为15 nm),表面硬度显著提高。

(2)304不锈钢在表面机械研磨过程中发生了应变诱发马氏体相变,形成奥氏体和马氏体两相共存的组织状态。

(3)表面纳米化304不锈钢在600 ℃以下的温度范围内具有良好的热稳定性,超过600 ℃后由于马氏体向奥氏体的转变以及晶粒长大使表面层组织显微硬度显著下降。

[1]Hu Guoxiong. Investigation of processing, characterization and mechanism of surface self nano-crystallization in metallic materials[D].Chongqing:Master Degree Dissertation of Chongqing University,2007.

胡国雄. 金属材料表面自纳米化工艺, 表征及机理研究[D]. 重庆: 重庆大学, 2007.

[2]Han Jing,Sheng Guangmin,Hu Guoxiong.Research present on surface self-nanocrystallization of metallic materials[J].Material Review,2007, 21(F05): 2-6.

韩靖, 盛光敏, 胡国雄. 金属材料表面自纳米化研究现状[J]. 材料导报, 2007, 21(F05): 2-6.

[3]Wu Jianjun,Li Yang,Sun Deming.Research progress of the metal surface self-nanocrystallization[J]. Heat Treatment Technology and Equipment,2013,34(1): 41-45.

吴建军, 李阳, 孙德明. 金属材料表面自纳米化研究进展[J]. 热处理技术与装备, 2013,34(1): 41-45.

[4]Jian L. Surface nanocrystallization (SNC) of metallic materials-presentation of the concept behind a new approach[J]. J Mater Sci Technol, 1999, 15(1): 193-197.

[5]Liao Minggang,Lu Xiaofeng,Zhu Xiaolei,et al.Effect of nano-crystallization and annealing of Cr5Mo on its flow accelerated corrosion[J]. Material Protection,2014, 47(1): 40-43.

廖明刚, 陆晓峰, 朱晓磊, 等. Cr5Mo 钢表面纳米化及退火处理对其流动加速腐蚀性能的影响[J]. 材料保护, 2014, 47(1): 40-43.

[6]Wang Ning,Du Yunhua,An Yanli,et al. Effect of nano-crystallization on electrochemical corrosion behavior of Q235 steel[J]. Hot Working Technolgy,2014, 43(6): 167-170.

王宁, 杜华云, 安艳丽, 等. Q235 钢表面纳米化的电化学腐蚀行为[J]. 热加工工艺, 2014, 43(6): 167-170.

[7]Zhao Kun,Wang Min,Lin Chengxiao,et al. Mechanism and nanostructure evolution of surface self-nanocrystallization of TC17[J]. Rare Metal Materials and Engineering,2013, 42(10):2048- 2052.

赵坤,王敏, 蔺成效, 等. TC17 钛合金自表面纳米化机制及组织演化[J]. 稀有金属材料与工程, 2013, 42(10):2048-2052.

[8]Mordyuk B N, Milman Y V, Iefimov M O, et al. Characterization of ultrasonically peened and laser-shock peened surface layers of AISI 321 stainless steel[J]. Surface and Coatings Technology, 2008, 202(19): 4875-4883.

[9]Lu K, Lu J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J]. Materials Science and Engineering: A, 2004, 375(377): 38-45.

[10]Zhang Hongwang,Liu Gang,Hei Zukun.Surface nanocrystallization of AISI 304 stainless steel induced by surface mechanical attrition treatment[J].Acta Metallurgica Sinica,2003, 39(4): 342-346.

张洪旺, 刘刚, 黑祖昆. 表面机械研磨诱导 AISI 304 不锈钢表层纳米化[J]. 金属学报, 2003, 39(4): 342-346.

[11]Fan Xueyun,Ma Shiming.The effect of size of crystal partical and microcosmic aberration to X- ray differaction[J]. China Ceramic Industry,2002, 9(1): 43-46.

范学运, 马仕明. 材料中晶粒尺寸及微观畸变对 X 衍射线形的影响[J]. 中国陶瓷工业, 2002, 9(1): 43-46.

[12]Wang Z, Luan W, Huang J, et al. XRD investigation of microstructure strengthening mechanism of shot peening on laser hardened 17-4PH[J]. Materials Science and Engineering: A, 2011, 528(21): 6417-6425.

[13]Xia Zhixin,Zhang Chi,Liu Wenbo.Thermal stability of nanocrystalline microstructure in P92 heat resisting steels[J].Metallic Science and Technology,2014, 22(3): 108-119.

夏志新, 张弛, 柳文波. P92 钢表层纳米组织的热稳定性[J]. 材料科学与工艺, 2014, 22(3): 108-119.

Microstructure and properties of surface nanostructured layer of 304 stainless steel

HAN Yuejiao1, HAN Jing1, ZHANG Xumei2, ZHAO Junwen1,HUANG Xingmin1, DAI Guangze1

(1. School of Material Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China;2. Changchun Railway Vehicles Co. Ltd., Quality Assurance Department, Changchun 130062, China)

Surface nanocrystalline was obtained by means of surface mechanical attrition technology (SMAT) on the 304 stainless steel.The microstructure of stainless steel was characterized by optical microscope(OM),scanning electron microscopy(SEM),X-ray diffraction (XRD), transmission electron microscopy (TEM) and microhardness tester. Thermal stability of the surface microstructure was studied by annealing at different temperatures.The results show that:the plastic deformation layer of 436 μm is obtained after SMAT,and the the grain size of surface is about 80 nm. Deformation-induced martensitic transformation occurs in the SMAT process. Grain refinement of surface significantly improves microhardness.The surface structure has good stability when the annealing temperature is under 550 ℃,while grains grow significantly when the annealing temperature exceeds 600 ℃.

304 stainless steel;nanocrystalline;microhhardness;thermal stability

1001-9731(2016)08-08084-05

四川省科技计划资助项目(2014GZ0004-3)

2015-07-16

2015-09-24 通讯作者:韩靖,E-mail: hanjing@swjtu.edu.cn

韩月娇(1989-),女,河北唐山人,硕士,师承韩靖副教授,主要从事高速列车关键零部件材料研究。

TG142.1

A

10.3969/j.issn.1001-9731.2016.08.014