塑料异型材口模构型要素对挤出形变的影响*

2016-09-12张广冬郝昕玉袁铁军宋树权盐城工学院机械工程学院江苏盐城224051

张广冬,郝昕玉,袁铁军,宋树权(盐城工学院机械工程学院,江苏盐城 224051)

塑料异型材口模构型要素对挤出形变的影响*

张广冬,郝昕玉,袁铁军,宋树权

(盐城工学院机械工程学院,江苏盐城 224051)

塑料异型材的挤出胀大及其引起的不规则挤出形变,是异型材挤出制品尺寸控制的难点所在。针对此类问题,采用有限元方法研究了典型异型材口模构型要素如T型口模分支立臂位置、90°夹角L型口模过渡区域转角、L型口模两臂夹角等对挤出形变和模流平衡的影响。结果表明,随T型口模分支立臂由挤出中心位置向右偏移,挤出后的型材挤出中心位置发生偏移,立臂顶端向右上变形,从而使得挤出形变加剧,需要在模具设计时将立臂顶端向挤出中心方向进行补偿。在90°夹角L型口模内外转角处设置过渡圆角,有助于模具出口处的模流平衡。L型异型材两臂夹角在挤出后变大,且初始设计夹角为60°和90°时变化较大,需要根据相关实验找出其初始设计夹角与挤出后的实际夹角对应关系,以便在模具设计过程中进行参照。上述研究结果对逆向挤出问题的求解、异型材挤出模具的设计和口模构型的确定有着一定的参考意义。

挤出形变;口模构型;模流平衡;逆向挤出

塑料异型材挤出成型以其生产连续性、制品截面一致性、生产效率高而著称。塑料异型材的挤出胀大及其引起的不规则挤出形变,是其尺寸控制的难点所在。挤出形变是材料物性、工艺条件以及口模构型等因素综合影响的结果。材料物性以及工艺参数对挤出工艺的影响,突出表现在挤出模具对材料物性的敏感度以及工艺参数对于挤出模具使用稳定性的影响方面。一个设计良好的挤出模具可以减少材料物性以及工艺参数的影响,并且使残余应力最小,从而获得合格的制品外形、较好的尺寸精度及其稳定性。

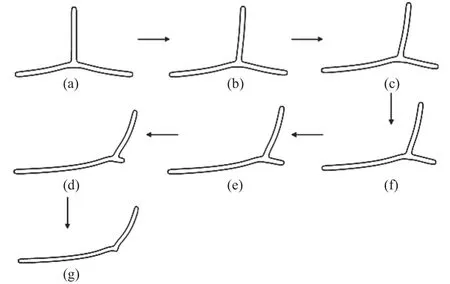

传统的塑料异型材挤出模具设计主要采用试错法,需要经历设计、修改、再设计的反复迭代、不断优化的过程。其目标是挤出口模出口处各区域的料流平衡[1-7],评价指标为模流平衡系数[8],采用该方法可有效减小挤出形变,但并不能消除。实际上,在挤出模具设计过程中,挤出件轮廓一般是已知条件,而工程师最关注的是模口轮廓,这其实是一个挤出形变的逆问题,即逆向形变问题[9],其示意图如图1所示。

图1 聚合物的挤出形变和逆向形变

大多数截面几何形状较为复杂的薄壁塑料异型材都可以分解成L型与T型的组合。在实际生产中,为了避免修模时不同区域的料流相互干扰,通常在模具内采用分隔板对复杂截面进行分割,以降低料流控制和试模修模的难度,提高模口料流速度的均匀性。因此可以采用L型与T型截面来分析挤出模具的口模构型对挤出工艺的影响,探索复杂形面口模构型对挤出工艺的影响。

笔者主要研究T型口模分支立臂位置、90°夹角L型口模过渡区域转角以及L型口模两臂夹角大小变化对挤出形变以及模流平衡系数的影响。从而为塑料异型材逆向形变问题的解决及其挤出模具设计提供理论依据。

采用的原材料[10]为德国拜耳公司生产的牌号为3103的聚碳酸酯(PC),通过流变学实验测定在定温下的PC剪切流动曲线,并选择Bird-Carreau本构模型方程,如式(1)所示。

式中:η——黏度,Pa·s;

η∞——无穷剪切速率黏度,Pa·s;

ηO——零剪切速率黏度,Pa·s;

λ——时间常数,s;

n——无量纲的幂指数。

使用软件ANSYS POLYFLOW中的POLYMAT模块对流变实验数据进行拟合可得到PC的Bird-Carreau本构模型参数值如下: ηO=7.07×102Pa·s;η∞=0 Pa·s; λ=2.43×10-2s; n=0.426 4。

1 T型口模分支立臂位置变化的影响分析

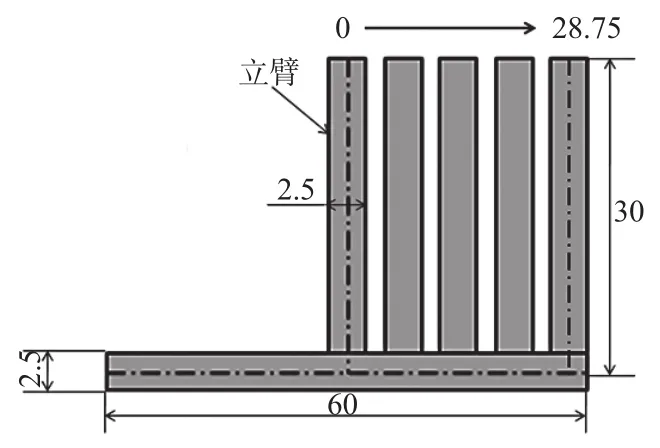

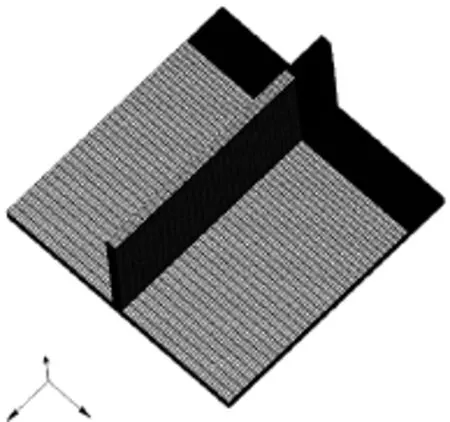

以厚度相同(均为2.5 mm)的T型口模截面组合为研究对象,如图2所示,研究其分支处的立臂位置变化对挤出形变的影响。假定平直段的入口料流充分发展,忽略压缩段的影响。T型口模的截面形状如图2所示,分支立臂由型材挤出中心位置向右偏移,直到最右端,共7个位置,其距挤出中心位置的距离称为偏距,分别为0,5,10,15,20,25,28.75 mm。挤出口模截面积均为221.875 mm2,口模成型段(平直段)长度设为10 mm,自由面长度为50 mm,其有限元模型如图3所示。

图2 T型材立臂位置变化示意图

图3 T型材有限元模型

根据实践经验,入口流量设为1 506 mm3/s,其为充分发展流,牵引速度为22 mm/s,壁面无滑移。由数值模拟可得T型口模不同立臂位置对挤出件外形的影响。结果如图4所示。

图4 T型口模立臂位置变化对挤出物外形对比

由图4可以看出,随着偏距的增加,挤出物的畸变越来越严重。以偏距为0和15 mm的T型口模为例,分析T型口模立臂位置变化对挤出物各点形变的影响,如图5所示。对于这两种等厚截面的T型组合,由于其截面厚度一致,其模流平衡系数相差不大。可以发现,当偏距为0时,T型截面左右对称,挤出中心在对称面上,A,B两点的挤出形变对称。当立臂偏距为15 mm时,挤出中心O点发生偏移,A点沿OA向左下角发生形变,B点沿OB向右下角发生形变,立臂上端C点沿OC向右上角发生形变,A,B,C三点形变不一致导致挤出件外形发生畸变。因此,在T型材挤出模具设计过程中,应注意立臂位置变化产生的影响,进行适当的补偿,特别是对立臂上C点沿着CO方向进行补偿,以保证挤出型材的外形和尺寸精度,避免在定型模中发生强制冷却定型,进而避免产生应力集中问题和使用过程的变形问题。

图5 T型口模立臂位置变化对挤出物各点形变的影响

2 90°夹角L型口模过渡区域转角的影响分析

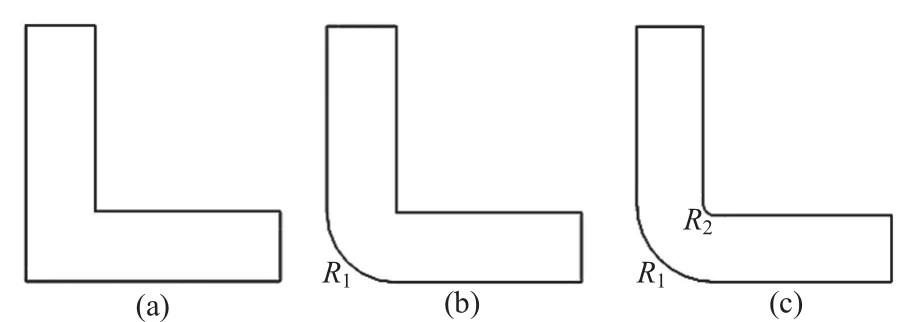

挤出异型材外转角由口模阴角形成,内转角由芯棒阳角形成。在挤出过程中,尖锐转角处易出现“架桥”现象和应力集中问题。因此在异型材挤出制品设计时应在不影响功能实现的前提下在转角处设置过渡圆角,使得挤出型材在所有截面上都有着均匀的壁厚以及实现模流平衡。为此,分析了等截面厚度(H)的90°夹角L型口模外转角和内转角对模流平衡系数的影响。外转角的圆角半径为R1,内转角的圆角半径为R2,单位均为mm。

如图6所示,采取3种转角方案来分析其对模流平衡系数的影响。

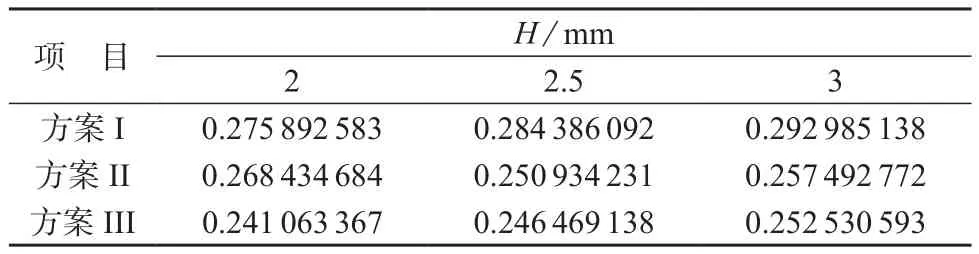

假定平直段的入口料流充分发展,忽略压缩段的影响。设模具成型段长度20 mm,自由面长度40 mm,其入口流量均为1 506 mm3/s,充分发展流;牵引速度为22 mm/s;壁面无滑移。通过数值计算可得到不同转角方案对模流平衡系数的影响,结果如表1所示。

图6 夹角L型口模不同转角方案示意图

表1 不同转角方案对模流平衡系数的影响

由表1可知,对于方案I,当不存在外转圆角和内转圆角时,随着截面厚度的增加,模流平衡系数也有一定程度的增大。这是因为随着厚度的增加,过渡区域在整个截面所占的比例增大,且过渡区域是整个截面的高速中心。对于方案II,只存在外转圆角R1时,模流平衡得到了一定程度的改善,这是过渡区域的壁厚与其它两臂的壁厚一致的缘故。而且当壁厚增加后,相对于方案I,采用方案II的L型异型材模流平衡系数的减小幅度增加,表明模流平衡得到较大程度的改善,这可能是因为当壁厚较大时,外转圆角对模流平衡的影响较大的缘故。对于方案III,模流平衡也得到了一定程度的改善。相对于方案II,采用方案III的壁厚为2 mm的L型异型材模流平衡系数减小幅度较大,表明其模流平衡改善较大,这可能是因为壁厚较小时,内转圆角对模流平衡的影响较大的缘故。

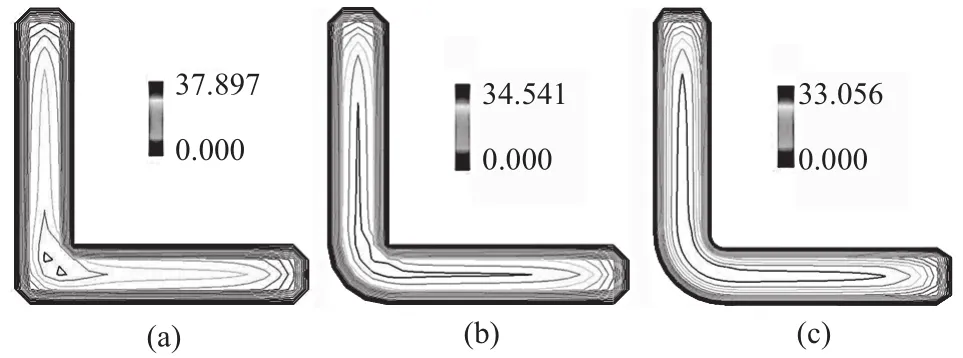

以壁厚为2 mm时的L型口模为例,研究过渡区域转角对流动的影响,结果如图7所示。

图7 L型口模出口的速度分布

如图7所示,图7a中高速区域主要集中在过渡区域,而且最高流速为37.897 mm/s,与L型两臂有着较大的速度差;图7b中由于外转圆角R1的存在,过渡区域的截面厚度与L型的两臂相等,故而高速区域料流分布有所均衡,最高流速也有所降低,速度分布均匀性有所提高,但是在整个截面中的比重仍然不够大;图7c中外转圆角R1和内转圆角R2均存在,高速区域分布在L型异型材的几何中心线上,这使得速度分布明显改善,这从模流平衡系数的变化中也可以看出。因此在90°夹角L型异型材挤出成型中,过渡区域的转角对模流平衡的影响较大,设计时应尽可能在此处采用内外圆角过渡,以保证出口料流平衡。

3 L型口模两臂夹角的影响分析

L型口模两臂夹角的几何模型如图8所示,L型两臂尺寸均为2 mm×8 mm,夹角为α,过渡区域为2 mm的圆弧,与两臂相切,圆弧角度为180°-α。由于在非90°两臂夹角的情况下,同时带有内转圆角和外转圆角的L型异型材模流平衡系数与仅有外转圆角的相差不大,因此为了计算方便,仅对带有外转圆角的情况进行研究。假定平直段的入口料流充分发展,忽略压缩段的影响。成型段设为10 mm,自由面长度设为40 mm。α分别取30°,60°,90°,120°,150°。入口流量均为600 mm3/s,牵引速度为22 mm/s,壁面无滑移。

图8 L型口模两臂夹角几何模型

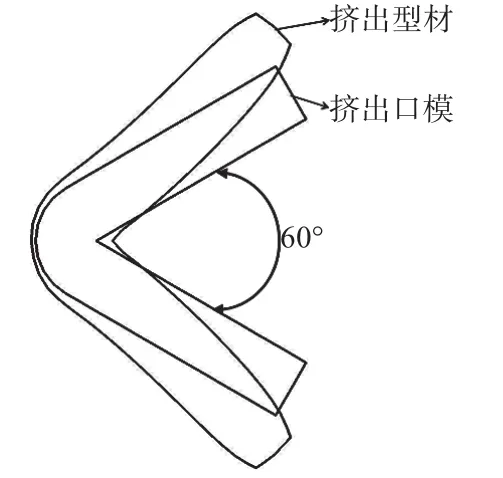

通过数值计算可知,挤出型材的夹角较挤出口模的夹角均有所增大。以夹角为60°的L型异型材口模为例,其挤出的型材两头的胀大比较小,中部胀大比较大,故实际夹角有所增大,如图9所示。

图9 夹角为60°的L型异型材的挤出口模和挤出型材对比

表2为不同初始设计夹角的L型异型材在挤出后的实际夹角及其模流平衡系数变化情况,表中Δ α为挤出后的实际夹角与初始设计夹角的差值。

表2 不同初始设计夹角的L型异型材在挤出后的实际夹角及其模流平衡系数变化情况

如表2所示,挤出后异型材的实际夹角都有所增大。随着初始设计夹角的增大,挤出后异型材的实际夹角变化呈先增大后减小的趋势,而模流平衡系数呈先减小后增大的趋势,但模流平衡系数之间的差异相对较小。初始夹角在60°和90°时,挤出前后的夹角变化较大。在实际生产中,为了得到期望的夹角,例如90°的L型异型材,则口模初始设计夹角设为55°左右比较适宜。对于截面较为复杂的挤出件,夹角的变化可能更加复杂,这就需要在设计和试模阶段根据实际情况加以调整,以得到期望的夹角大小。

4 结论

(1)随着T型口模分支立臂由挤出中心向右偏移,挤出后的型材挤出中心发生偏移,立臂顶端向右上变形,导致挤出型材变形严重,在挤出口模设计中应将立臂顶端向挤出中心方向补偿。

(2)对于90°夹角L型异型材而言,设计时在转角处采用内外圆角过渡,有助于挤出模具出口处的料流平衡和减小挤出形变。

(3) L型异型材两臂夹角在挤出后变大,且初始设计夹角为60°和90°时变化幅度较大。需要根据相关实验找出其口模初始设计夹角与挤出后的实际夹角的对应关系,以便在模具设计过程中进行参照。

[1] Mitsoulis E,Georgiou G C,Kountouriotis Z. A study of various factors affecting Newtonian extrudate swell[J]. Computers & Fluids,2012,57(4):195-207.

[2] Elgeti S,Probst M,Windeck C,et al. Numerical shape optimization as an approach to extrusion die design[J]. Finite Elements in Analysis & Design,2012,61(6):35-43.

[3] Pauli L,Behr M,Elgeti S. Towards shape optimization of profile extrusion dies with respect to homogeneous die swell[J]. Journal of Non-Newtonian Fluid Mechanics,2013,200(20):79-87.

[4] Ettinger H J,Pittman J F T,Sienz J. Optimization-driven design of dies for profile extrusion:Parameterization,strategy,and performance[J]. Polymer Engineering & Science,2013,53(1):189-203.

[5] Siegbert R,Yesildag N,Frings M,et al. Individualized productionin die-based manufacturing processes using numerical optimization [J]. International Journal of Advanced Manufacturing Technology,2015,80(5):851-858.

[6] 秦升学,庄利超,刘杰,等. PE-UHMW异型材挤出成型有限元模拟与实验制备[J].工程塑料应用,2015,43(4):50-54. Qin Shengxue,Zhuang Lichao,Liu Jie,et al. Finite element simulation of PE-UHMW profiles extrusion process and experimental production[J]. Engineering Plastics Application,2015,43(4):50-54.

[7] 王其兵.美式复合聚合物异型材挤出成型关键技术[J].高分子材料科学与工程,2014,30(5):123-126. Wang Qibing. Key technology for the extrusion molding of american composite polymer profile[J]. Polymer Materials Science and Engineering,2014,30(5):123-126.

[8] 张广冬,林建平,葛友华,等.聚合物挤出成型模流平衡系数修正[J].机械工程学报,2012,48(12):75-80. Zhang Guangdong,Lin Jianping,Ge Youhua,et al. Mold-flow equilibrium coefficient correction of polymer extrusion[J]. Journal of Mechanical Engineering,2012,48(12):75-80.

[9] 柳和生,黄益宾,徐磊,等.聚合物异型材挤出口模的逆向数值设计和流动分析[J].塑料,2013,42(1):81-85. Liu Hesheng,Huang Yibin,Xu Lei,et al. Inverse numerical design of die for extrusion of t-shaped strip and numerical simulation of melt flow during extrusion[J]. Plastics,2013,42(1):81-85.

[10] 张广冬,郝昕玉.工艺参数对挤出成型的影响分析[J].工程塑料应用,2014,42(1):68-70. Zhang Guangdong,Hao Xinyu. Influence analysis of process parameters on extrusion[J]. Engineering Plastics Application,2014,42(1):68-70.

Influences of Die Structure Configuration Elements of Plastic Profile on Extrusion Deformation

Zhang Guangdong, Hao Xinyu, Yuan Tiejun, Song Shuquan

(School of Mechanical Engineering, Yancheng Institute of Technology, Yancheng 224051, China)

According to the problems that the extrusion profile size is difficult to control because of the extrusion swell and its irregular extrusion deformation,finite element method was used to analyze the influences of the typical die structure configuration elements such as the branch vertical arm position of the T profile die,the transition fillet of the L profile die with 90° angle and the angle of the two arms of the L profile on the extrusion deformation and mold-flow equilibrium. The results show that offset to the right of the branch vertical arm from extrusion center can cause the offset of the extrusion center,leading to a upper right direction deformation of the vertical arm top,which intensifies the extrusion deformation and needs to compensate the vertical arm top towards the direction of extrusion center during the die design. The transition fillet is set in the internal and external angles of transition region of the L type die with 90° angle can be helpful to the mold-flow equilibrium at the die exit. The angle of the two arms of L type die becomes larger after extrusion,and the changes are bigger when the initial design angle is 60° and 90°,so the corresponding relationship between the initial design angle and the actual angle after extrusion needs to be found according to the relevant experiments,which can provide reference in the mould design process. This studying results have a certain reference value for the solution of the inverse extrusion problems,design of the profile extrusion die and determination of the die structure configuration.

extrusion deformation;die structure configuration;mold-flow equilibrium;inverse extrusion

TQ320.66+3,TP391.9

A

1001-3539(2016)08-0083-05

10.3969/j.issn.1001-3539.2016.08.018

*江苏省科技计划资助项目(BY2015057-22)

联系人:张广冬,讲师,主要从事CAD/CAM技术,材料成型与控制研究

2016-05-10