PC/PET合金制品开裂的原因分析与解决方法

2016-09-12陶永亮陈晓东重庆川仪工程塑料有限公司重庆4007重庆科聚孚工程塑料有限责任公司重庆4033

陶永亮,陈晓东(.重庆川仪工程塑料有限公司,重庆 4007; .重庆科聚孚工程塑料有限责任公司,重庆 4033)

PC/PET合金制品开裂的原因分析与解决方法

陶永亮1,陈晓东2

(1.重庆川仪工程塑料有限公司,重庆 400712; 2.重庆科聚孚工程塑料有限责任公司,重庆 401332)

针对一种聚碳酸酯(PC)/聚对苯二甲酸乙二酯(PET)合金制品——助听器外壳在注塑结束放置一段时间后出现的开裂现象,基于PC和PET结晶性能的差异,从工艺和设备方面对开裂的原因进行了分析,并提出了相应的解决方法,对原料干燥工艺和注塑温度、模具温度等进行了调整,将原来的大容量注塑机换成小容量注塑机,以降低材料在机筒中的停留时间,同时辅助于适宜的退火温度,较好地解决了助听器外壳的开裂问题,制品的合格率由45%提高到98%,基本满足了用户要求,为解决类似PC/PET合金制品的开裂问题提供了一定的借鉴和参考。

助听器;聚碳酸酯;聚对苯二甲酸乙二酯;合金;开裂;原因分析;解决方法

聚碳酸酯(PC)/聚对苯二甲酸乙二酯(PET)合金材料是常见的聚酯类合金材料,其既保留了PET的加工流动性、耐溶剂性,又具有PC的高尺寸精度和韧性,具有优异的综合性能[1],在电子接插件、汽车外饰件、卫生器械等领域得到广泛应用。PC力学性能优良,玻璃化转变温度高(150℃),韧性好,将其与PET共混可提高PET的冲击强度[2],但PC的含量不宜过高。PC/PET合金材料可在-60~120℃下长期使用,耐油,耐酸,但不耐强碱及胺、酮类,长期在水中易引起水解和开裂,因此在成型加工前对其进行干燥处理非常重要。PC和PET的结晶性能存在巨大差异,易导致PC/PET合金材料的界面粘合不良,其制备的制品会由于内应力过大而开裂[3-4]。在PC/PET合金制品的注塑生产过程中,为避免其发生开裂问题,注塑工艺的设置非常重要。笔者以实际注塑生产中遇到的一种PC/PET合金制品——助听器外壳开裂问题为例,分析了其发生开裂问题的原因,并针对原因提出了相应的解决方法,为解决类似PC/PET合金制品的开裂问题提供参考。

1 助听器外壳的开裂现象

助听器外壳采用基础创新塑料(美国)公司的商品号为XYLEXTMHX8300HP的PC/PET合金材料,其中PC质量分数为25%,PET质量分数为65%,氢化(苯乙烯-丁二烯-苯乙烯)嵌段共聚物(SEBS)质量分数为8%,其它助剂质量分数为2%。助听器外壳实物图如图1所示,其形状复杂,结构小而轻(如图2所示),壁厚很薄(0.7 mm),对装配的要求较高。

图1 助听器外壳实物图

图2 助听器外壳的质量检测

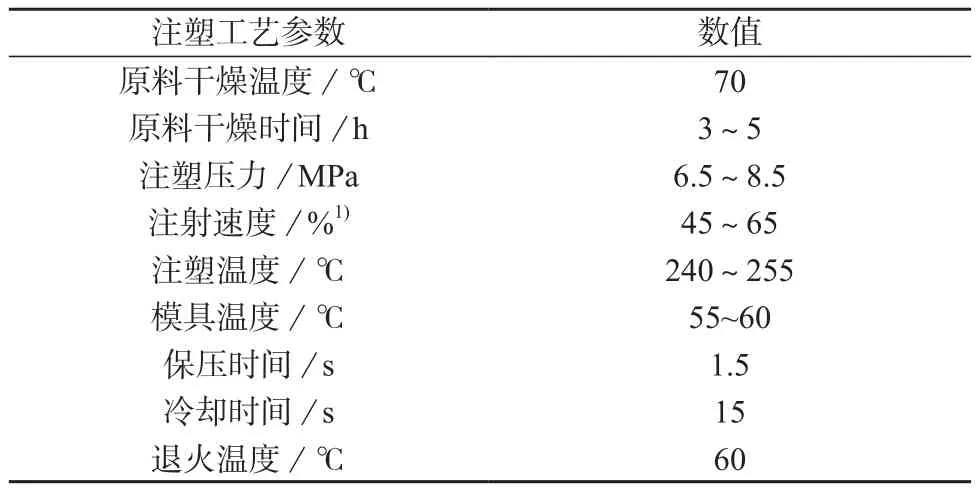

助听器外壳注塑模采用一模两腔(左右排列),直浇口进料,注塑设备采用宁波海天塑机集团有限公司制造的型号为HTF80B、长径比为20的80T注塑机。考虑到PC的加工性能相对较差,在设置初始注塑工艺时基本参照PC的注塑工艺(包括干燥温度和时间等),见表1。

表1 助听器外壳初始注塑工艺参数

按照表1设置的工艺参数进行注塑,其过程较为顺利,刚成型的制品没有出现裂纹,在外力作用下也很难开裂。但是制品在放置(含产品装配)7~10 d后,却出现了不同程度的裂纹,且在受到很小的外力作用下即出现了开裂现象,如图3所示。由图3可以看出,开裂截面较平整,说明主要应是内应力造成的。需要从工艺和设备等方面对其开裂原因进行分析,以找到相应的解决方法。

2 助听器外壳开裂原因分析

2.1工艺方面的分析

PC是一种无定形的聚合物,而PET是一种结晶型聚合物,具有一定的结晶取向能力,两者的结晶性能存在巨大的差异,这导致了两者的相容性较差,从而影响了合金材料的性能。有文献表明,PC与PET共混,随着PC含量增加,两者的相容性会变差[5]。而这种结晶性能的差异也会对PC/PET合金的注塑工艺产生较大的影响,在模具型腔中冷却成型时,由于PET的结晶,其会发生收缩,而PC的收缩相对较小(PET的收缩率一般是PC的3倍左右),这就会造成两者的收缩不同,从而产生内应力。因此在设置注塑工艺参数时,如果只参考PC的注塑工艺则会带来很多问题。所以需要结合两者的结晶性差异对注塑工艺进行深入地分析,以找到适宜于PC/PET合金的注塑工艺参数。

图3 助听器外壳开裂图

(1)干燥温度和干燥时间。

PC和PET对水比较敏感,耐水解性差,在加工前必须对其进行干燥。PC和PET的干燥温度都比较高,如PC的干燥温度一般在120℃左右,但是对于助听器外壳所采用的PC/PET合金材料,经实际试验证明,采用PC的干燥温度反而会导致合金材料的制品发生开裂现象。这可能是因为,采用的PC /PET合金材料中含有SEBS和其它助剂,过高的干燥温度(120℃)和过长的干燥时间(6~8 h)可能对这些助剂的性能产生不利影响,最终影响了整个合金材料的性能。

(2)注塑温度和模具温度。

PC的注塑温度比较高,一般为250~280℃[6],其成型的压力也比较大。在模具温度一定的情况下,注塑温度越高,相应的熔体温度与模具温度的差异就越大,对于结晶型的PET来说,其结晶速度较慢,在相同的冷却时间内,熔体温度与模具温度的差异越大,则冷却速率就越快,PET的结晶就越不完善,此时若模具温度较高,则PET在脱模后的冷却过程中,可能会继续结晶而造成收缩,从而在合金中生成新的内应力,最终使制品发生开裂。在制品壁厚较大的部位,其温度下降的速度较其它部位慢,如果注塑温度和模具温度较高,这些较厚的部位温度下降的速度会更慢,由于不同部位温度下降的幅度不同,PET结晶形成的球晶大小也不一样,而一旦形成不均匀的晶体,就会产生内应力,从而导致合金材料的强度变低[7]。

(3)退火温度。

PC分子链上具有苯环,解取向比较困难,成型后,整个分子链已经被冻结,造成制品存在残留应力,因此需要退火处理。PET在成型后往往也残留一定的内应力,因此也需要进行后处理[8]。PET的结晶速度较慢,因而需要退火以使合金中的PET结晶得到充分发展,从而起到消除缺陷完善结晶的作用[9]。但是,在将PC/PET合金制品进行退火处理时,若退火温度选择不当或者仅参考PC的退火温度,可能会使合金中的PET在继续结晶时产生较大的收缩,由此会在PC/PET合金材料内部生产新的内应力,导致开裂现象发生。

2.2设备方面的分析

助听器外壳注塑设备选用的是80T注塑机,其理论注塑量为134 g[按聚苯乙烯(PS)密度计算],折算成PC/PET合金的注塑量有149 g (PS密度1.05 g/cm3,PC/PET合金密度1.17 g/cm3)。由图2可以看出,一模制品连同浇注凝料的质量仅3.37 g,而注塑周期为25 s,这样原料在整个机筒内的停留时间(即原料从料斗进入到注塑机机筒至其最终被熔融进入模具型腔的时间)非常长,经过计算,最长可达18 min以上,在均化段(普通螺杆的均化段长度可占螺杆总长的20%~30%)的停留时间也可在3.6~5.4 min内。材料在机筒内停留时间过长,在局部容易积聚过多热量,导致其降解发生;另外,该设备较陈旧,注塑过程中需要较大的转速,在预塑过程中有可能造成物料分解,使成型的制品强度下降,这也是导致制品成型后开裂的原因之一。

3 助听器外壳开裂现象的解决方法

3.1调整原料的干燥工艺

由上述分析可知,对于PC/PET合金材料,不能仅参照PC的工艺,由于在PC/PET合金的制备过程中,添加了SEBS和其它助剂,并经过了4,4′-二苯基甲烷二异氰酸酯的交联,合金的热性能发生了变化[10],因此应根据PC/PET合金材料的特性进行工艺设置。对于干燥温度和时间,经咨询得知,该PC/PET合金材料的干燥温度范围较小,应在65~75℃内,只有10℃左右的可调范围。为此,采用了温度控制精度较高的烘箱,其温度可显示到0.1℃。通过实验,确定该PC/PET合金材料的干燥温度为70℃,而不是PC的120℃。干燥时间缩短为3~5 h,最多不能超过8 h。通过干燥温度和时间的调整,可以在不损害合金材料中助剂的情况下获得较好的干燥效果,经测试其最大含水率为0.01%。

3.2选择合适的注塑温度和模具温度

鉴于PC与PET结晶性能的差异,为了避免PET在成型后发生较大的收缩,降低了注塑温度和模具温度。由于PC/PET合金材料对温度的敏感性很强,其注塑温度控制的范围比较狭窄,其喷嘴温度应设置在245~265℃,均化段温度设置在245~265℃,熔融段温度240~260℃,加料段温度240~250℃。经过试验,最终确定喷嘴温度255℃,均化段温度245℃,熔融段温度250℃,加料段温度240℃。同时调整模具温度在55~60℃。其它工艺参数方面,在预塑阶段采用0.2~0.5 MPa的背压,有利于塑化充分;控制螺杆转速在20~100 r/min,一般选择较低的转速,以减少摩擦带来的热量;为了降低制品的内应力,减少开裂现象的发生,适当降低了注塑压力。

3.3选择小容量注塑机

注塑设备容量大,使得材料在机筒内的停留时间过久也是导致制品后开裂的原因之一,因此最终选择了宁波海天塑机集团有限公司制造的型号为ZE40040T、长径比20的40T注塑机,其理论注塑量为32.8 g (按PS密度计算),折算成PC/PET合金的注塑量为36.6 g,经计算,原料在整个机筒内的停留时间仅为4.5 min,在均化段的停留时间仅为0.9 ~1.35 min,这样大大降低了原料在机筒内的降解几率。

3.4选择适当的退火温度

如上述分析,在对PC/PET合金进行退火时,若温度控制不当,会造成PET较大的收缩。经过大量的实验,PC/PET合金较适宜的退火温度为60℃,在此温度下将助听器外壳退火1 h后随炉冷却,经强度检验测试,该制品在放置数天后没有发生开裂现象。

3.5提前进行制品强度检验

助听器外壳一般在放置7 d后开始发生开裂现象,故根据用户需要,提前半月开始生产该类制品,从注塑结束后(含退火处理)的第七天开始对制品进行强度检查,检查制品外观是否有裂纹,检查其在外力作用下是否断裂。然后于第十天、第十五天分别再检查一次,以确保没有开裂的现象发生。

3.6调整后的工艺参数及制品合格率

调整后的工艺参数见表2。利用表2的工艺参数进行助听器外壳的注塑生产,经过制品的强度检验,发现合格率从45%提高到98%,基本满足了用户的要求,合格的制品如图4所示。

表2 调整后的助听器外壳注塑工艺参数

图4 合格的助听器外壳实物图

4 结语

针对PC/PET合金材料的开裂问题,以由该类合金材料制备的助听器外壳为例,探讨分析了其开裂的原因,根据分析得到的原因调整了干燥和注塑工艺,选择小容量注塑机,有效缩短材料在机筒内停留时间,同时辅助于正确的退火工艺以及检验方法,较好地消除了制品中内应力的影响,解决了助听器外壳的开裂问题,合格率从45%提高到98%,基本满足了用户要求,为PC/PET合金制品类似问题的解决提供了一定的借鉴和参考。

[1] 贾鹏飞,王庭慰,江国栋,等.酯交换催化剂对PC/PET合金相容性和结晶行为的影响[J].现代塑料加工应用,2014,26(3):16-19. Jia Pengfei,Wang Tingwei,Jiang Guodong,et al. Effect of transesterification catalysts on the miscibility and crystallization behavior of PC/PET blend[J]. Modern Plastics Processing and Applications,2014,26(3):16-19.

[2] 魏家瑞.热塑性聚酯及其应用[M].北京:化学工业出版社,2011:96-97. Wei Jiarui. Thermoplastic polyester and its application[M]. Beijing:Chemical Industry Press,2011:96-97.

[3] 刘裕红. PC/PET合金的制备与性能研究[J].塑料科技,2015,43(11):36-39. Liu Yuhong. Study on properties of PC/PET alloy and its preparation[J]. Plastics Science and Technology,2015,43(11):36-39.

[4] 宋治乾,刘丹,徐建荣,等.高抗冲PET/PC合金的相容性研究[J].塑料工业,2014,42(5):29-34. Song Zhiqian,Liu Dan,Xu Jianrong,et al. The compatibility study of high impact PET/PC alloy[J]. China Plastics Industry,2014,42(5):29-34.

[5] 薛继荣,宁平. PC/PET共混合金相容性的研究[J].中国塑料,2010,24(1):23-27. Xue Jirong,Ning Ping. Study on compatibility of PC/PET alloys[J].China Plastics,2010,24(1):23-27.

[6] 付云龙.聚碳酸酯开关面板成型开裂机理及成型过程模拟[D].上海:上海工程技术大学,2013. Fu Yunlong. The cracking mechanism and molding process simulation of polycarbonate switch panel[D]. Shanghai:Shanghai University of Engineering Science,2013.

[7] 王华山,高雨茁.高阻隔PET瓶的质量缺陷分析及处理对策[J].包装工程,2008,29(2):180-182. Wang Huashan ,Gao Yuzhuo. Defects analysis of high-gas-barrier PET bottles and their treatment countermeasures[J]. Packaging Engineering,2008,29(2):180-182.

[8] 杨艳秋.食品级PET的注射成型工艺及老化研究[D].青岛:青岛科技大学,2015. Yang Yanqiu. Study on injection molding process and properties of polyyethylene terephthalate as food materials with aging[D]. Qingdao:Qingdao University of Science and Technology,2015.

[9] 陶永亮.注塑制品后处理的主要方法[J].塑料制造,2012(7):68-72. Tao Yongliang. Main methods of plastic products post treatment [J]. Plastics Manufacture,2012(7):68-72.

[10] 郭卫红,王晓光,徐东东,等.低温固相反应挤出PET/PC合金中的多重网络增韧结构[J].高等学校化学学报,2007,28(11):2 200-2 204. Guo Weihong,Wang Xiaoguang,Xu Dongdong,et al. Multi-network reinforced structure of PET/PC alloys by low temperature solid-state reactive blend[J]. Chemical Journal of Chinese Universities,2007,28(11):2 200-2 204.

Reason Analysis and Solutions for Cracking of PC/PET Alloy Parts

Tao Yongliang1, Chen Xiaodong2

(1. Chongqing Chuanyi Engineering Plastic Co. Ltd., Chongqing 400712, China; 2. Chongqing Copolyforce Engineering Plastics Co. Ltd., Chongqing 401332, China)

According to the occurred cracking phenomenon of a Hearing AIDS shell plastic parts made of polycarbonate(PC)/ poly(ethylene terephthalate) (PET) alloy materials when they were laid up for a period of time after injection molding,based on the crystallinity difference of PC and PET,the cracking reason was analyzed from the injection molding process and equipment,then,the corresponding solutions were presented. The drying technology of raw materials,injection molding temperature and mould temperature were adjusted,the injection machine with high-capacity was replaced by the machine with small-capacity for decrease the residence time of the materials in barrel,meanwhile,assisted by the appropriate annealing temperature,the cracking problem was well solved,the qualified rate of the parts was improved from 45% to 98% and met the requirements of users basically,which provided a certain reference for solving the cracking problem of similar PC/PET alloy parts.

hearing AIDS;polycarbonate;poly(ethylene terephthalate);alloy;cracking;reason analysis;solution

TQ320.66+2

A

1001-3539(2016)08-0069-04

10.3969/j.issn.1001-3539.2016.08.015

联系人:陶永亮,高级工程师,主要从事注塑模设计及工艺,注塑工艺管理等工作

2016-05-11