选择性激光烧结聚苯乙烯/玻璃纤维制件的工艺研究*

2016-09-12杨来侠龚林周文明陈梦瑶西安科技大学机械工程学院西安710054

杨来侠,龚林,周文明,陈梦瑶(西安科技大学机械工程学院,西安 710054)

选择性激光烧结聚苯乙烯/玻璃纤维制件的工艺研究*

杨来侠,龚林,周文明,陈梦瑶

(西安科技大学机械工程学院,西安 710054)

将聚苯乙烯(PS)粉与玻璃纤维(GF)粉通过机械混合制备复合粉料,利用选择性激光烧结技术制备了PS /GF烧结制件,在激光功率25 W、预热温度75℃下研究了扫描速度、单层厚度和扫描间距对PS/GF制件弯曲强度和Z向尺寸的影响,并对工艺参数进行了正交优化。结果表明,在实验取值范围内,随上述3种工艺参数值的增大,制件弯曲强度呈降低趋势,而Z向尺寸相对误差由正值逐渐向负值发展。正交试验结果表明,扫描速度对制件的弯曲强度和尺寸精度影响最大,扫描间距影响次之,单层厚度影响最小;确定了扫描速度1 200 mm/s、单层厚度0.25 mm、扫描间距0.28 mm为最佳工艺参数,此时制件弯曲强度为10.41 MPa,Z向尺寸相对误差为2.35%,基本满足制件的应用要求。

聚苯乙烯;玻璃纤维;选择性激光烧结;弯曲强度;Z向尺寸

近年来快速成型技术在我国迅速发展,选择性激光烧结(SLS)技术就是其中重要的一种技术,它利用分层制造的思想,将固态粉末直接转化为三维实体[1]。SLS技术所用的粉末材料为热塑性材料,主要有高分子粉料、金属粉料、高分子复合粉料等。但是制件质量(弯曲强度、Z向尺寸精度)不足是SLS技术普遍存在的问题之一,在很大程度上制约了其应用范围[2]。影响制件质量的因素主要包括粉末的自身性能、工艺参数的设置、系统的稳定性等,当材料和设备确定的情况下,工艺参数对其影响最大[3],鉴于此,笔者以聚苯乙烯(PS)/玻璃纤维(GF)粉为材料,采用激光快速成型机对PS/GF进行SLS成型。预热温度的设置与材料的性质相关,根据经验和初步实验将预热温度设置为75℃;综合考虑弯曲强度和Z向尺寸精度,将激光功率设置在25 W。在此基础上,通过调节扫描速度、单层厚度和扫描间距这几个重要的SLS工艺参数,研究PS/ GF烧结制件的弯曲强度和Z向尺寸精度的变化规律并进行了工艺参数优化。

1 实验部分

1.1主要原材料

PS粉:上海和晟塑胶微粉有限公司;

硅烷偶联剂KH-550:东莞昱信塑化有限公司;

GF粉:深圳市亚泰达科技有限公司;

无水乙醇:江苏千里行化工有限公司。

1.2主要设备及仪器

SLS快速成型机:XJRPSLS300型,功率范围0~60 W,光斑直径0.3 mm,最大成型尺寸300 mm×300 mm×275 mm,陕西恒通智能机器有限公司;

新型密封式粉碎机:广州市旭朗机械设备有限公司;

分析天平:AL104型,瑞士Metler公司;

生物力学疲劳试验机:PLD-5kN型,西安力创材料检测技术有限公司;

游标卡尺:FS-0601型,精度0.02 mm,香港五羊工具有限公司。

1.3粉料的制备

对GF粉进行表面处理,将少量KH-550偶联剂溶于无水乙醇中形成溶液,再加入定量的GF粉,均匀混合后于120℃烘干并经粉碎机粉碎,筛选出约200目的GF粉[4];筛选出100目的PS粉,采用机械混合方法将PS粉与GF粉混合均匀(GF的质量分数为10%),制备PS/GF复合粉料。

1.4烧结实验

利用激光快速成型机,根据前期的实验基础,将预热温度设定为75℃,激光功率设定为25 W,分别调节扫描速度、单层厚度和扫描间距,改变其中一个因素进行烧结实验,每次制作5个制件,为了保证实验数据的准确性,将5个制件模型进行等距并排同时烧结,所有取值均为5个制件的平均值,烧结模型为80 mm×10 mm×4 mm的标准制件。

1.5性能测试

制件弯曲强度和Z向尺寸精度(相对误差)按文献[5]的方法进行测试。

2 结果与分析

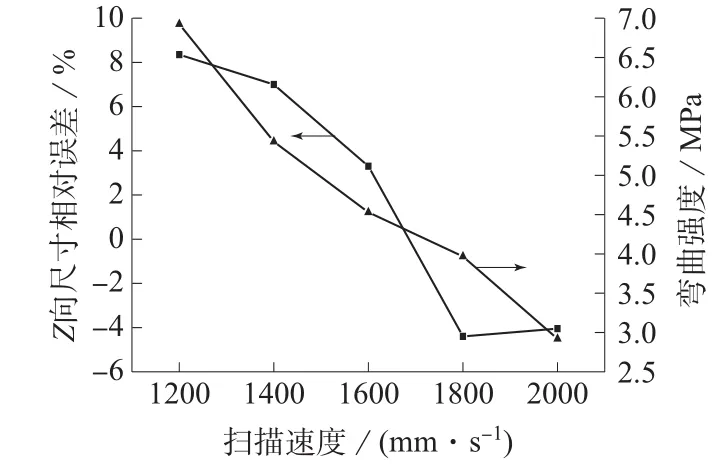

2.1扫描速度对制件质量的影响

扫描速度与PS/GF制件弯曲强度和尺寸精度的关系如图1所示。扫描速度是指激光对粉末进行扫描照射的速度,它决定了激光光束对粉末扫描照射的时间。从图1可以看出,扫描速度越高,制件的弯曲强度越低,这是由于激光能量一定的条件下,扫描速度越高,单位区域内的粉末在单位时间内接收到的能量会越低,使得融化的粉末会越少,多数粉末之间仅为轻微的粘结,因此制件的弯曲强度越低[6]。另外,随着扫描速度增大,制件的Z向尺寸相对误差逐渐减小,但当扫描速度继续增大时,其沿着负方向逐渐增大。这是由于当扫描速度较低时,粉末接收到的能量较高会将过多的底部层已经烧结成型的粉末再次烧结,烧结过度导致整个制件体积变形加大,其实际尺寸将高于设计尺寸,表现为Z向尺寸相对误差为正值;当扫描速度较高时,粉末接收到的能量较低,会出现粘结不牢的现象,在清理制件表面粉末时易将未牢固粘结的表层粉末清理掉,使实际尺寸低于设计尺寸,表现为Z向尺寸相对误差为负值。

图1 扫描速度与制件弯曲强度和尺寸精度的关系

2.2单层厚度对制件质量的影响

单层厚度与PS/GF制件弯曲强度和尺寸精度的关系如图2所示。单层厚度是指每次加工的层厚,它决定了激光能量需要透射的深度。从图2可以看出,单层厚度越大,制件的弯曲强度越低,这是由于随着单层厚度的增大,激光需要透射的深度越高,而激光的能量是恒定的,因此粉末所吸收的能量越低,使得层与层之间的粘接性能减弱,从而导致制件的弯曲强度越低[7]。同时还可看出,随着单层厚度增加,Z向尺寸相对误差逐渐由正值向负值变化。这是因为,单层厚度较小时,对于单层粉末而言,单位区域内的粉末接收到的能量较大,使得粉末层产生的体积变形较大,Z向相对误差出现正值;随着单层厚度增大,激光需要透射的高度相对较高,致使单位区域内粉末接收到的能量较小,使得粉末烧结不充分易出现粘结不牢的掉粉现象,表现为Z向尺寸相对误差为负值。2.3 扫描间距对制件质量的影响

图2 单层厚度与制件弯曲强度和尺寸精度的关系

扫描间距与PS/GF制件弯曲强度和尺寸精度的关系如图3所示。扫描间距是指激光扫描照射粉末时相邻扫描线之间的距离,它决定了扫描线之间的重合或者分离程度。从图3可以看出,随着扫描间距增大,制件的弯曲强度相应降低,这是由于随着扫描间距的增大,相邻扫描线间重合的部分变小,粉末接收的激光能量较小,粉末之间的粘结性较差,从而造成弯曲强度变低[8]。同时也可以看出,随着扫描间距增大,Z向尺寸相对误差从正值逐渐向负值变化。扫描间距越小,相邻扫描线重合部分则越多,使得越多的粉末存在二次烧结现象,体积变形加大使得整个烧结件表现为Z向尺寸相对误差为正值;而扫描间距越大,相邻扫描线分隔得越开,使得未接收到能量的粉末越多,粘结不牢的现象则越严重,表现为Z向尺寸相对误差为负值。

图3 扫描间距与制件弯曲强度和尺寸精度的关系

2.4工艺参数的优化

为了简化实验,减少实验的次数,利用快速成型机对扫描速度、单层厚度和扫描间距等工艺参数进行了正交试验,对PS/GF粉末进行烧结,找出较为合理的工艺参数组合,设计三因素三水平的正交试验表,即L9(33),如表1所示,9组正交试验结果如表2所示[9]。

表1 三因素三水平表

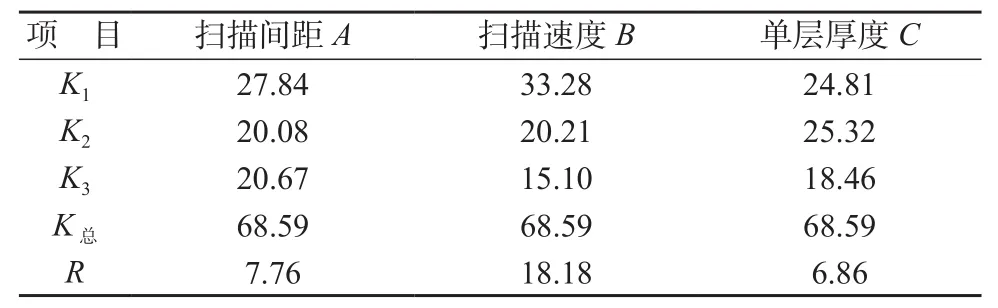

通过极差分析法,即对同一因素同一水平的3个实验值相加(为方便分析,Z向尺寸相对误差取绝对值)得到该因素的K1,K2,K3值,求得K1,K2,K3中最大值与最小值之差为该因素的极差R。所得的极差越大,说明该因素在实验过程中的影响越大,表3为弯曲强度极差分析表,表4为Z向尺寸相对误差极差分析表。

表2 正交试验方案及结果

表3 弯曲强度极差分析表 MPa

表4 Z向尺寸相对误差极差分析表 %

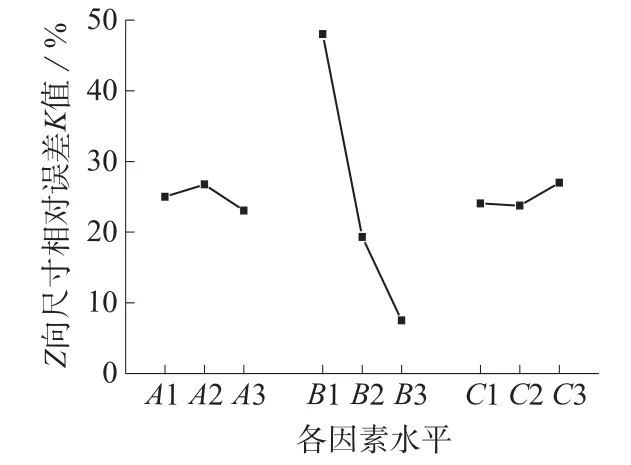

图4和图5分别为弯曲强度和Z向尺寸相对误差与各因素水平的关系图。

图4 弯曲强度与各因素水平的关系图

图5 Z向尺寸相对误差与各因素水平的关系图

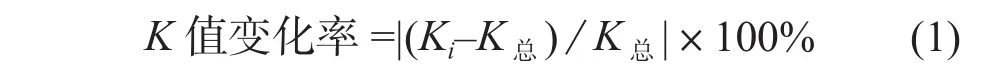

从表3和表4可以看出,扫描速度对弯曲强度和Z向尺寸相对误差影响最大、扫描间距次之、单层厚度最小。从图4可以看出,对于弯曲强度而言,扫描间距应选A1、扫描速度应选B1、单层厚度应选C2,则优化工艺参数为A1B1C2;从图5可以看出,对于Z向尺寸相对误差而言,扫描间距应选A3、扫描速度应选B3、单层厚度应选C2,则优化工艺参数为A3B3C2。综合两者考虑还需对工艺参数进一步优化,采用如下公式计算不同指标值下某因素某一水平的K值变化率,由此来确定最优的工艺参数组合[10]。

式中:Ki—某因素某i水平下的K值,i=1,2,3。

从弯曲强度指标考虑选A1B1C2时,则Z向尺寸相对误差下扫描间距A1和扫描速度B1的K值变化率分别为66.6%和35.8%;从Z向尺寸相对误差指标考虑选A3B3C2时,则弯曲强度下扫描间距A3和扫描速度B3的K值变化率分别为69.9%和78.0%。从K值变化率分析选A1B1C2时Z向尺寸相对误差下的K值变化率相对较小,从而确定最终的优化工艺参数为A1B1C2,即扫描间距0.28 mm、扫描速度1 200 mm/s,单层厚度0.25 mm。在此组工艺参数下烧结制件的弯曲强度为10.41 MPa,Z向尺寸相对误差为2.35%,此时弯曲强度能基本满足制件的应用要求,而且尺寸精度也处于一个较高的范围内。

3 结论

(1)针对扫描速度、单层厚度和扫描间距3个工艺参数,在实验取值范围内,PS/GF粉料烧结制件的弯曲强度均随参数值的增大而降低,而其Z向尺寸相对误差随参数值的增大呈现由正值向负值的变化过程。

(2)扫描速度、单层厚度、扫描间距等工艺参数对PS/GF粉料制件弯曲强度和尺寸精度的影响各不相同,其中扫描速度的影响最大,扫描间距次之,单层厚度最小。

(3)在激光功率25 W、预热温度75℃、扫描间距0.28 mm、扫描速度1 200 mm/s、单层厚度0.25 mm下,PS/GF粉料制件的弯曲强度为10.41 MPa,Z向尺寸相对误差为2.35%,能基本满足制件的应用要求。

[1] 姜乐涛,白培康,赵娜,等. PS粉末SLS快速成型收缩率实验研究[J].工程塑料应用,2015,43(4):41-45. Jiang Letao,Bai Peikang,Zhao Na,et al. Study on shrinkage rate of PS powders with selective laser sintering rapid prototyping experiment[J]. Engineering Plastics Application,2015,43(4):41-45.

[2] 王传洋,陈瑶,董渠.选择性激光烧结聚苯乙烯拉伸强度研究[J].应用激光,2014,34(5):377-382. Wang Chuanyang,Chen Yao,Dong Qu. Research on tensile strength of selective laser sintering polystyrene[J]. Applied Laser,2014,34(5):377-382.

[3] 李小飞,朱东彬,董俊慧.激光选区烧结及其在精密制造业中的应用[J].光学精密工程,2013,21(5):1 222-1 227. Li Xiaofei,Zhu Dongbin,Dong Junhui. Selective laser sintering and its application to precision casting process for ceramic models[J]. Optics and Precision Engineering,2013,21(5):1 222-1 227.

[4] 谢常庆.增强树脂用玻璃纤维表面处理技术研究进展[J].四川兵工学报,2014,35(10):125-127. Xie Changqing. Progress in research of the surface treatment technology of glass fiber for the reinforcement of resign[J]. Journal of Sichuan Ordnance,2014,35(10):125-127.

[5] 杨来侠,龚林.碳酸钙改性聚苯乙烯的初步选择性激光烧结实验[J].工程塑料应用,2016,44(3):49-53. Yang Laixia,Gong Lin. The preliminary selective laser sintering experiment of modification of polystyrene with calcium carbonate[J]. Engineering Plastics Application,2016,44(3):49-53.

[6] 杨来侠,刘旭,张文明.聚苯乙烯粉选择性激光烧结工艺参数优化[J].工程塑料应用,2015,43(6):44-49. Yang Laixia,Liu Xu,Zhang Wenming.Process parameters′ optimization of polystyrene powder based on selective laser sintering[J]. Engineering Plastics Application,2015,43(6):44-49.

[7] 马金玲.制备聚苯乙烯微球的新方法探究研究及其在激光成型领域的应用[D].广州:广东工业大学,2012. Ma Jinling. A new method of preparation of polystyrene microspheres to explore research and its application in the field of laser forming[D]. Guangzhou:Guangdong University of Technology,2012.

[8] 杨劲松.塑料功能件与复杂铸件用选择性激光烧结材料的研究[D].武汉:华中科技大学,2008. Yang Jinsong. Study on the selective laser sintering materials for plastic functional parts and complex castings[D]. Wuhan:Huazhong University of Science and Technology,2008.

[9] 肖慧萍.尼龙-6/聚苯乙烯体系复合材料的选择性激光烧结[J].南昌航空大学学报:自然科学版,2008,22(3):85-89. Xiao Huiping. The selective laser sintering of nylon-6/polystyrene composite materials[J]. Journal of Nanchang Hangkong University:Natural Science Edition,2008,22(3):85-89.

[10] 杨来侠,刘旭.PS粉的选择性激光烧结成型工艺实验[J].塑料,2016,45(1):100-103. Yang Laixia ,Liu Xu. Processing experiment of selective laser sintering for PS powder[J]. Plastics,2016,45(1):100-103.

doi:10.3969/j.issn.1001-3539.2016.08.012

Technology Study of Polystyrene/Glass Fiber Parts Molded by Selective Laser Sintering

Yang Laixia, Gong lin, Zhou Wenming, Chen Mengyao

(College of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China)

Polystyrene (PS)/glass fiber (GF) composite powder was prepared by mechanical mixing,then PS/GF sintering parts were prepared by selective laser sintering technology. Under the laser power of 25 W and preheating temperature of 75℃,the effects of scanning speed,layer thickness and scanning interval on the bending strength and Z direction size of PS/GF parts were studied and the process parameters were optimized through orthogonal test. The results show that in the range of experimental value,with the increase of the three parameter values,the bending strength decreases and the relative error of Z direction size develops from positive value to negative value. The orthogonal test results indicate that scanning speed is one of the biggest influence factor on bending strength and size precision of the parts,the second is scanning interval,the third is layer thickness,and scanning speed of 1 200 mm/s,layer thickness of 0.25 mm and scanning interval of 0.28 mm is the best process parameters,at this time the bending strength of the parts is 10.41 MPa,and the relative error of Z direction size is 2.35%,which can meet the application requirements of the parts.

polystyrene;glass fiber;selective laser sintering;bending strength; Z direction size

TQ322.3

A

1001-3539(2016)08-0050-04

10.3969/j.issn.1001-3539.2016.08.011

*国家863计划项目(2015AA042503)

联系人:杨来侠,教授,博导,主要从事塑料快速成型模具制造技术研究

2016-06-03