基于预变形的长条状注塑制品翘曲控制*

2016-09-12王超房黄明赵振峰刘春太吴海宏郑州大学橡塑模具国家工程研究中心郑州450002国楷模具科技上海有限公司上海2008河南工业大学机电工程学院郑州450007

王超房,黄明,赵振峰,刘春太,吴海宏[.郑州大学橡塑模具国家工程研究中心,郑州 450002; 2.国楷模具科技(上海)有限公司,上海 2008; .河南工业大学机电工程学院,郑州 450007]

基于预变形的长条状注塑制品翘曲控制*

王超房1,2,黄明1,赵振峰1,刘春太1,吴海宏3

[1.郑州大学橡塑模具国家工程研究中心,郑州 450002; 2.国楷模具科技(上海)有限公司,上海 201108; 3.河南工业大学机电工程学院,郑州 450007]

针对长条状注塑制品比常规尺寸制品更易变形、变形量更大,且传统控制变形方法对其作用有限的问题,以典型长条状制品汽车门板防擦条为例,采用预变形反补偿法控制制品翘曲变形,并利用计算机辅助工程(CAE)技术进行多次预变形设计来确定制品最终的预变形量和预变形曲线,基于预变形后的制品设计完成了模具设计和制造,生产出了满足精度要求的制品。实践表明,预变形设计拓展了注射成型工艺窗口,能有效提高一次试模成功率和生产效率,是控制长条状制品翘曲变形的有效方法,而CAE技术是确定该类制品预变形方向和预变形曲线的重要手段。

长条状制品;预变形设计;翘曲;注射成型;计算机辅助工程

通常情况下,将长度方向尺寸大于高度和宽度一个数量级以上的注塑制品视为长条状注塑制品,其广泛应用于汽车、家电、太阳能以及航空航天等领域,如汽车的车窗条、保险杠、内饰条,显示器前框条,以及太阳能面板边框等。由于其几何结构特殊以及在注射成型中的流程比很大,长条状注塑制品比常规尺寸制品更容易变形且变形量更大,翘曲成为其最严重的成型缺陷[1],直接影响制品的尺寸精度、装配性能。如何有效控制注射成型长条状制品的翘曲变形,是当前亟需解决的技术难题,引起了相关领域专家学者的重视。彭梦龙[1]和C. F. Wang等[2]针对长条状注塑件翘曲预测开展了理论和数值研究;张斌等[3]开展了基于CAE的模具冷却水路优化研究,通过调节模温来控制细长塑件变形趋势和变形量;徐振宇[4]开展了热流道注塑中大尺寸细长薄壁塑件成型周期及翘曲变形控制研究,得出了采用不同水温回路对动、定模分别冷却,可以明显减少制品在厚度方向上翘曲变形量的结论。

一般而言,引起注塑件翘曲变形的主要因素有:塑件材料、模具结构、注塑工艺和制品设计[5],传统的控制塑件变形方法主要针对前3种因素进行改进、优化,因制品结构受限于客户等原因,较少有针对制品设计的改进来控制变形的研究和实践[3,6-7]。然而对于长条状注塑件,实践表明其长度、长度方向的弧度以及截面结构对翘曲的影响要远大于成型工艺,通过工艺参数和模具结构优化来控制翘曲变形是有限的,通常很难满足此类制品对翘曲的要求,制品出模后不得不放入烘烤箱进行退火处理,致使效率降低、成本增加。

笔者针对长条状注塑件变形量大、传统方法很难有效控制的问题,提出采用预变形设计来有效控制长条状制品的翘曲量,并利用CAE技术进行多次预变形设计分析来确定制品最终的预变形量和预变形曲线。该方法成功应用于汽车门板防擦条的制品开发,生产出满足精度和装配要求的制品。实践表明,预变形反补偿设计能有效拓展注射成型工艺窗口、提高一次试模成功率和生产效率,是控制长条状注塑制品翘曲变形的有效方法。

1 制品设计和要求

图1所示为某款汽车门板防擦条的初始设计,其基本尺寸为长960 mm、宽32 mm、厚3 mm。采用丙烯腈-丁二烯-苯乙烯塑料(ABS)注射成型,基于制件功能及装配要求,表面要求高光、无明显成型缺陷,制品要有较高的平直度,最大变形量需控制在3 mm以内。该制品属典型的长条状制品,制品极易弯曲变形且变形量大,如果仅从模具结构和成型工艺角度来控制翘曲量风险很大,为拓展注射成型工艺窗口、提高制品开发成功率,采用反补偿预变形法,使制件预先产生一个反向变形量以达到抵消或降低制品变形的目的。

图1 汽车门板防擦条

2 基于CAE的预变形设计

2.1预变形设计原则和步骤

所谓预变形设计,即在制品初始设计基础上预设反方向的变形[8],以达到抵消或降低出模后制品变形的目的,使制品恢复到初始设计状态。因此,预变形设计首先要明确变形方向和变形量两个核心问题,而CAE技术在预变形设计方面可起到重要指导作用,同时考虑到当前CAE分析与实际生产还有一定误差问题[9-10],实施预变形设计要遵循以下原则:

(1)预变形设计要保证整体弧长一致,外观面光顺,不影响制品尺寸和装配;

(2)考虑到CAE分析误差、预变形改变了制品初始的几何形状和出模后的变形状态等问题,要开展多次预变形CAE分析以确定最终变形曲线和变形量;

(3)预变形的目的是拓展成型工艺窗口,提高一次试模成功率,而非一味地追求预变形精准度。

根据以上原则,基于CAE分析的多次预变形设计步骤为:

(1)首先,模拟初始设计制件在合理工艺下翘曲变形情况;

(2)根据翘曲变形模拟结果,确定预变形方向和预变形曲线,对初始设计进行一次预变形设计;

(3)模拟一次预变形设计制件在合理工艺下翘曲变形情况,根据结果进行二次预变形设计;

(4)依此反复,进行多次预变形模拟和制品设计,直至翘曲量满足生产装配要求,此时的预变形设计即为型腔成型的制品设计。

2.2一次预变形设计

根据以上原则和步骤,首先针对图1所示制品初始设计开展CAE分析,然后根据分析结果对制品进行一次预变形设计。CAE分析采用表面网格,划分62 286个单元,考虑到长的流程比和大的充填压力差会加剧制品翘曲变形,采用阀浇口设计,如图2所示。材料为韩国锦湖ABS 710,注射时间3 s,熔体温度230℃,模具温度40℃,保压时间15 s,保压压力为最大充填压力的80%。

图2 网格划分与阀式浇口

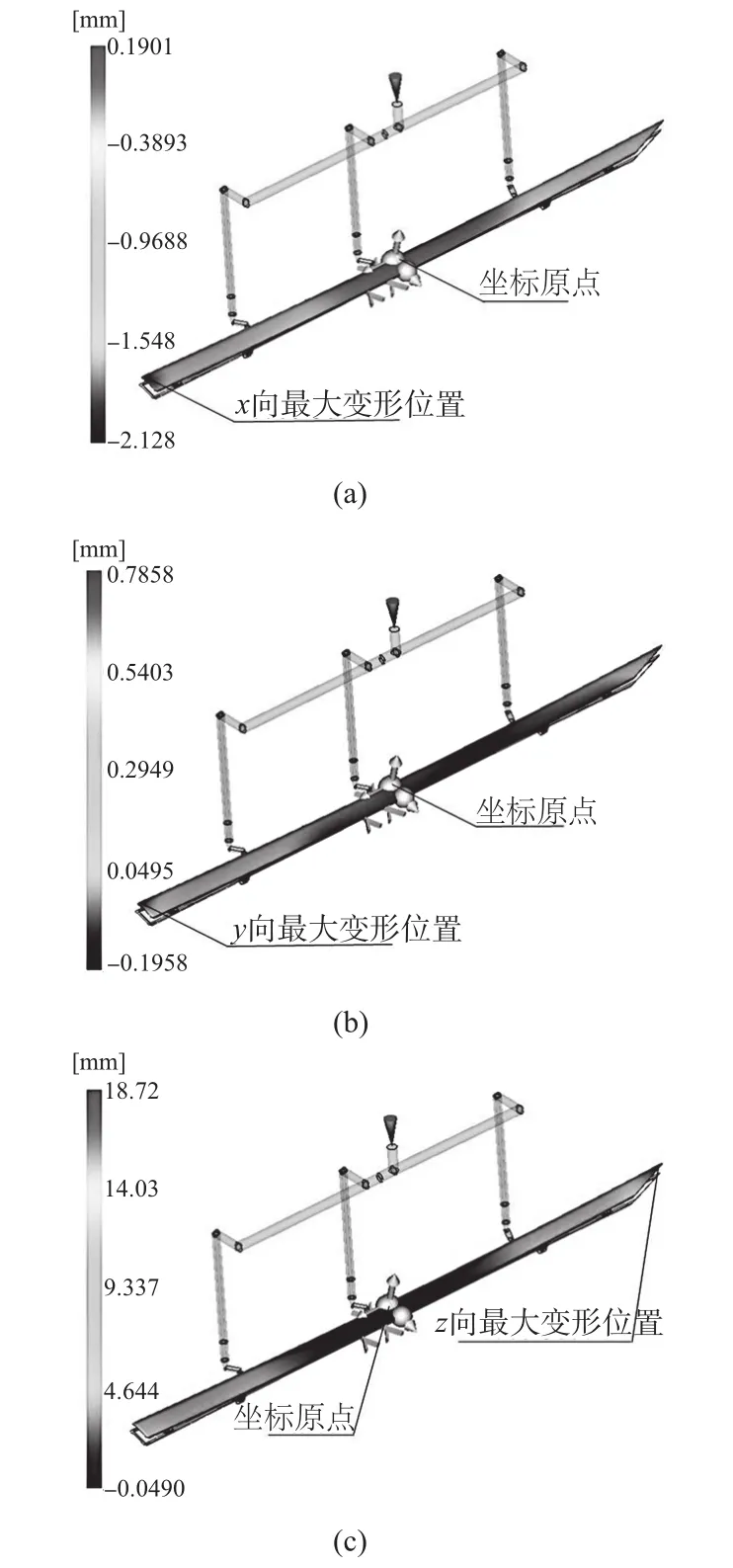

CAE翘曲计算结束之后,为了直观考察制品各个部位相对自身的变形情况,需要重新标定翘曲参照坐标系,新坐标系原点位于体积平分面上,x轴指向长条制品长度方向,y轴指向宽度方向。重新标定参照坐标系后的翘曲量如图3所示,x,y和z 3个方向的最大变形分别为2.13,0.79,18.72 mm,其中制品在z向变形非常大,形成两端翘起的形状。同时,这种两端翘起的变形导致x方向变形也较大,而y方向变形则较小。

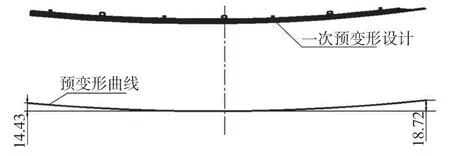

因此,在这种y向变形较小、x向变形主要由z向翘起导致的情况下,可以确定z轴负方向为预变形方向,预变形量和曲线由图3c确定,而预变形设计的参考坐标即为重新标定坐标系。完成的一次预变形设计如图4所示,可以看出,制品尖角端和平直端在z的负方向预变形量分别为18.72 mm和14.43 mm。

图3 预变形前制品各方向翘曲变形

图4 一次预变形设计

2.3二次预变形设计

理论上而言,如果CAE翘曲分析绝对准确且不考虑预变形本身对制品变形影响的情况下,一次预变形后的制品出模后能回弹至初始形状(图1所示形状),无需进行二次预变形设计。然而事实上,CAE翘曲分析误差的存在不可避免(通常模拟结果偏大),预变形也会改变制品初始几何结构和出模后的变形状态,因此需要二次甚至多次预变形设计。

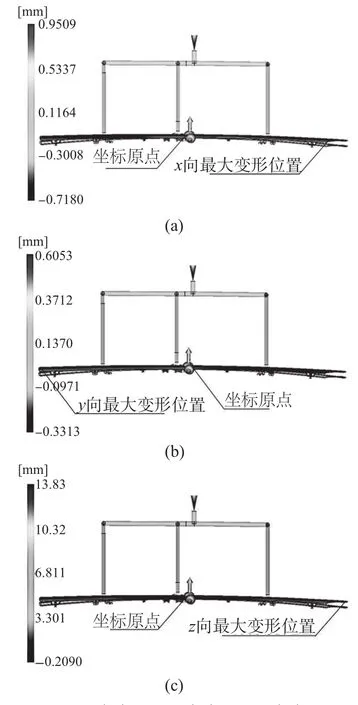

针对一次预变形设计的制品CAE翘曲分析结果如图5所示,制品在x和y方向的最大变形分别为0.95 mm和0.61 mm,与初始设计分析结果相比,有明显减少。尖角端和平直端的z向变形分别为13.83 mm和10.37 mm (图5c所示),该变形是相对图4所示的一次预变形制品的变形,而相对制品初始设计的变形量为(13.83-18.72)= -4.89 mm和(10.37-14.43)= -4.06 mm,表明制品出模后仍处于向下弯曲状态,并未恢复到初始设计状态,且超出制品所允许的最大变形量3 mm,说明一次预变形补偿量过大,制品自身变形量不足以抵消补偿量,需要进行二次预变形设计。

图5 一次预变形后制品各方向翘曲变形

相对于初始设计,二次预变形方向仍为z轴负方向,因一次预变形量过大,尖角端和平直端的预变形量调整为13.83 mm和10.37 mm,而参考坐标与一次预变形设计时相同,完成的二次预变形设计如图6所示。

图6 二次预变形设计

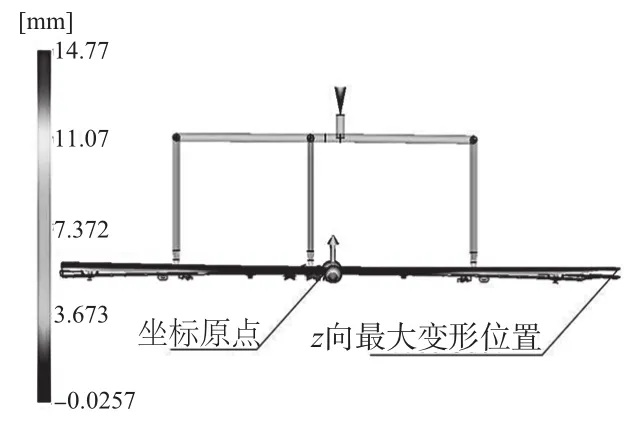

针对二次预变形设计的CAE分析结果如图7所示,制品在尖角端和平直端的z向变形分别为14.77 mm和10.98 mm,相对初始设计的变 形 量 则 为(14.77-13.83)=0.94 mm和(10.98-10.37)=0.61 mm,此时制品出模后处于向上弯曲状态,说明二次预变形补偿量稍小,不足以抵消制品自身变形量,但制品变形在允许的最大变形量3 mm之内,同时考虑到预变形设计的原则是拓展成型工艺窗口,而非一味地追求预变形精准度,再进行第三次预变形设计在实践层面可能意义不大,因此图6即为预变形后的制品最终设计。

图7 二次预变形后制品z向变形

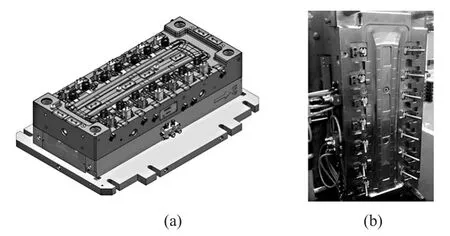

3 模具设计和制品成型

考虑到制品的实际尺寸,采用一模两腔设计,设计完成的三维模具如图8a所示,加工完成的模具如图8b所示。该制品在实际注射过程中,辅以模具的冷却系统控制,实现了一次试模成功,制品在特制的检具上检测(如图9所示),变形量满足装配要求,无需进行退火处理。与此形成对比的是,传统的方法在处理此类问题时,通常需综合采用优化模具冷却管道布置、加大动定模温差、优化保压压力和时间等办法来减少翘曲变形,需要反复地调整相关参数,对模具结构和成型工艺条件要求严苛,即使如此有时也不得不进行退火处理。而笔者采用的预变形技术,则是采用反补偿法来抵消或降低制品变形,实践表明其对成型工艺条件通常没有上述严苛要求,相关参数设置自由度较大。因此,该技术拓展了注射成型工艺窗口,是控制长条状制品变形的有效方法,为一次试模成功提供了保障。

图8 预变形设计制品注塑模具的设计及实物图

图9 制品变形量检测

4 结论

(1)针对长条状注塑制品比常规尺寸制品更易变形、变形量更大的问题,以汽车门板防擦条为例,采用预变形反补偿法来降低制品的翘曲变形,生产出满足精度和装配要求的制品。实践表明预变形是控制长条状制品变形的有效方法,为降低制品开发风险提供了保障。

(2) CAE技术是确定预变形方向和预变形曲线的有效手段,但考虑到CAE分析存在误差以及预变形对制品初始变形状态的影响,需开展多次预变形设计和CAE分析以确定最终变形曲线和变形量。

(3)预变形的目的是拓展成型工艺窗口,提高一次试模成功率和生产效率,降低模具开发风险,如在CAE分析时一味地追求预变形精准度在实践层面意义不大。

[1] 彭梦龙.长条状注塑件翘曲预测的数值模拟[D].郑州:郑州大学,2013. Peng Menglong. Numerical simulation of warpage prediction in injection molded strip products[D]. Zhengzhou:Zhengzhou University,2013.

[2] Wang C F,Huang M,Shen C Y,et al. Warpage prediction of the injection-molded strip-like plastic parts[J]. Chin J Chem Eng,2016,24(5):665-670.

[3] 张斌,杨鸿,王坤.细长塑件翘曲分析及变形控制[J].模具技术,2014(1):50-52. Zhang Bin,Yang Hong,Wang Kun. Warpage analysis and deformationcontrol of thin and long plastics[J]. Die and Mould Technology,2014(1):50-52.

[4] 徐振宇.热流道注塑中大尺寸细长薄壁塑件成型周期及翘曲变形控制研究[J].中国塑料,2014,28(1):93-98. Xu Zhenyu. Controlling of molding cycle and warpage of large size and slender thin-walled plastic parts in hot runner mold[J]. China Plastics,2014,28(1):93-98.

[5] 邓召旭,刘泓滨,李华文.高光注塑制品结构对翘曲变形的影响研究[J].塑料工业,2015,43(8):23-27. Deng Zhaoxu,Liu Hongbin,Li Huawen. Research on the effect of the structure of plastic part manufactured by rapid heat cycle molding on its warpage[J]. China Plastics Industry,2015,43(8):23-27.

[6] 黄明,石宪章,刘春太,等.基于统一网格的塑件成型与模具结构一体化分析[J].化工学报,2012,63(8):2 617-2 622. Huang Ming,Shi Xianzhang,Liu Chuntai,et al. Integrated analysis of part molding and mold structural mechanics based on identical mesh[J]. CIESC Journal,2012,63(8):2 617-2 622.

[7] 申长雨.注射成型模拟及模具优化设计理论与方法[M].北京:科学出版社,2009:1-10. Shen Changyu. Injection molding simulation and mold optimization design:Theory and methods[M]. Beijing:Science Press,2009:1-10.

[8] 孙海涛,熊鹰,黄政.复合材料螺旋桨纤维铺层的影响及预变形设计[J].华中科技大学学报:自然科学版,2014,42(5):116-121. Sun Haitao,Xiong Ying,Huang Zheng. Effect of stacking mode of composite laminates and pre-deformed design of composite marine propeller[J]. J Huazhong Univ of Sci & Tech:Natural Science Edition,2014,42(5):116-121.

[9] 黄明,刘春太,苗军伟,等.注射成型与模具结构一体化分析统一网格生成技术[J].工程塑料应用,2010,38(12):69-72. Huang Ming,Liu Chuntai,Miao Junwei,et al. Generation technology of uniform mesh in integration analysis of injection molding and mold structure[J]. Engineering Plastics Application,2010,38(12):69-72.

[10] 王超房,黄明,石宪章,等. 注塑成型Hele-Shaw 流动模拟中热对流的异步长求解[J].化工学报,2016,67(7):3 047-3 054. Wang Chaofang,Huang Ming,Shi Xianzhang,et al. Thermal convection calculation with variable time step in Hele-Shaw flow simulation of injection molding[J]. CIESC Journal,2016,67(7):3 047-3 054.

Warpage Control of Injection-molded Strip-like Plastic Parts Based on Pre-deformed Design

Wang Chaofang1, 2, Huang Ming1, Zhao Zhenfeng1, Liu Chuntai1, Wu Haihong3

(1. National Engineering Research Center for Advanced Polymer Processing Technology, Zhengzhou University, Zhengzhou 450002, China; 2. GuoKai Mold (Shanghai) Co. Ltd., Shanghai 201108, China; 3. Mechatronics Engineering School, Henan University of Technology, Zhengzhou 450007, China)

For the injection-molded strip-like plastic parts,they are more easily deformed and have the larger deflection than the products with conventional size,the traditional method to control part warpage is not very effective for them. To solve the problems mentioned above,taking a typical strip-like plastic part,chafing strip on the automobile door as example,the pre-deformed reverse compensating method was adopted to control the plastic part warpage,and CAE technology was repeatedly employed to predict the warpage of the various pre-deformed parts for obtaining the final pre-deformation value and curve of the plastic part. Based on the final pre-deformed design,the mould was designed and made and the real product meeting the accuracy requirements was produced. The practice shows that the pre-deformed design expands the injection molding process window,effectively improves the success rate of once mould tryout and production efficiency and is the powerful technique for controlling strip-like plastic part warpage,moreover,CAE technology is an important tool for determining the pre-deformation direction and curve of strip-like plastic part.

strip-like part;pre-deformed design;warpage;injection molding;computer aided engineering

TQ320.6

A

1001-3539(2016)08-0046-04

10.3969/j.issn.1001-3539.2016.08.010

*国家自然科学基金重点项目(11432003),河南省高等学校重点科研项目(15A430009)

联系人:黄明,博士,讲师,主要从事高分子成型加工数值模拟研究

2016-05-10