国内外储罐维护模式差异分析与新技术介绍

2016-09-12

国内外储罐维护模式差异分析与新技术介绍

储罐的检测与维护是油库安全运营管理的重要工作。与国外发达国家相比,我国在储罐维护模式和检测技术应用上仍有一定差距。

1. 国内外技术差异分析

我国常压储罐的维护主要采用定周期的模式,一般5~7年实施一次,主要方式是储罐开罐清洗后,采用常规无损检测技术对罐体进行腐蚀和焊缝缺陷检测,并依据相关标准进行评价,对不合格部位进行修理。这种定周期维护模式往往造成状态良好的储罐频繁开罐,而且存在检修时间长、成本高等问题。国外发达国家,储罐维护主要采用动周期模式,下一次开罐检修周期往往依据本次检测评价确定的安全运行周期为依据,这种维护模式不会出现频繁开罐的现象,很多时候储罐运行12~20年才开罐一次,从而在确保安全的情况下,大大降低储罐维护成本,提高储罐的使用率,增加效益。

罐体缺陷检测方式上,我国与欧美发达国家也存在较大差异。国外罐体检测区分外部检测(储罐在役时的外部罐壁目视与超声测厚检测)和内部检测(开罐后的底板检测),通常内部检测和外部检测周期并不一致,一般外部检测容易实施,且检测周期短(每5年或者腐蚀速率确定的1/4剩余寿命内实施一次),而内部检测的周期相对较长,根据腐蚀速率的不同一般10~20年实施一次。内部检测通常开罐实施,实际上一旦储罐开罐,储罐业主会实施最为全面的储罐检测维护,相当于我国的储罐大修。我国储罐的大修周期短而且是定周期,罐体的检测并不像国外那样区分外部检测和内部检测,而是开罐后一次性对罐体进行同步检测。定周期维护模式不仅不利于储罐的高效利用,而且给储罐业主的安全维护带来巨大压力,特别是在有限的人力、物力和财力资源下,往往会造成同一时期建设的储罐运行一定时间后难以同步实施开罐检测维护。

罐体缺陷检测是储罐维护的重要内容,主要包括罐壁、罐顶和罐底的腐蚀检测和焊缝检测。在具体的检测技术上,国内外在储罐焊缝检测方面主要采用超声波、磁粉、渗透、真空试漏等手段,与国内差异不大;在腐蚀缺陷检测方面与国内差异较大,国外储罐外部腐蚀检测主要采用超声测厚或者超声爬行器在线扫描技术,内部检测主要在开罐的情况下采用漏磁扫描技术配合超声测厚复验的方式,或者采用机器人定量在线检测技术代替开罐检测,甚至采用声发射技术进行底板泄漏检测;国内针对罐体腐蚀检测普遍停留在开罐超声测厚抽检的阶段,缺乏全面的扫描检测,缺陷漏检的情况时有发生,特别是底板背面或者保温层下壁板的缺陷。

由于储罐底板是储罐最容易发生腐蚀的部位,业界对储罐底板在线检测技术的需求强烈,国外在此领域主要有三种技术:声发射、超声导波和机器人技术。其中,声发射技术在储罐腐蚀状态的定性预评估方面具有突出优势,但是不能定量评价储罐底板的腐蚀类型和腐蚀部位,不具有与开罐检测同等的效果;导波技术在储罐底板检测方面具有相当大的局限性,往往只能检测储罐边缘板部分,其结果不能反映整个底板的状况,因此一般只作为辅助性技术应用;机器人技术是最为先进的底板在线检测技术,也是目前为止唯一的定量检测技术,可定量给出缺陷的信息,准确性高,能够达到开罐检测的效果,美国的储罐机器人内检测技术发展迅速,并且已经出现多款工业化产品。近些年,我国对底板在线检测技术的应用需求较为强烈,其中声发射技术的研究与应用较为迅速,其他在线检测技术发展相对滞后,特别是在罐底板机器人定量在线检测技术方面。

2. 实用型新技术简介

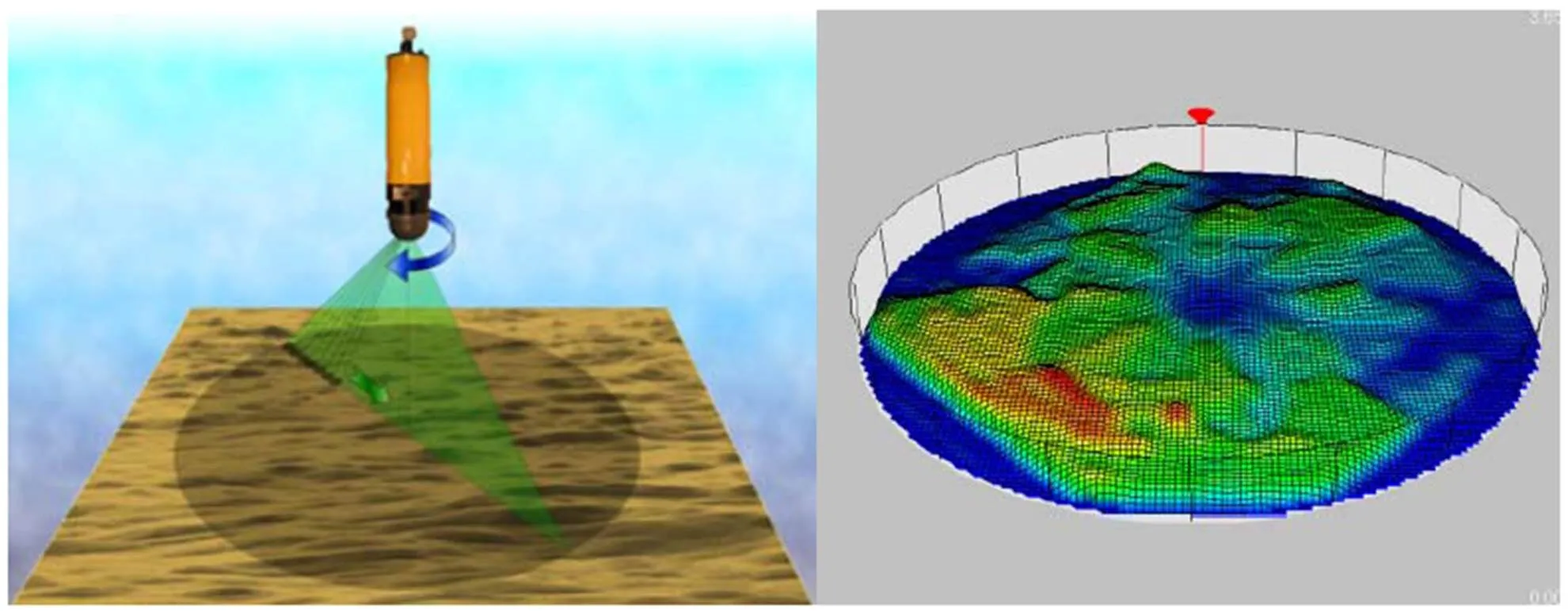

(1)罐底淤积层形貌检测技术。目前,基于超声波原理对罐底淤积层形貌进行检测的技术已经成熟。该方法通过罐顶支柱套管孔将超声传感器插入罐内,利用油品和淤积层界面会反射声波的特性,对整个罐底淤积层进行测量,从而实现淤积层形貌的精确成像(图1)及体积计算,具有不接触淤积层、测量精确,速度快等特点。

图1 检测原理示意图(左)和罐底淤积层轮廓(右)

(2)脉冲涡流检测(Pulsed eddy current testing,PECT)是涡流检测(Eddy current testing,ECT)技术一个新的分支。与传统涡流检测技术相比,PECT技术采用的激励信号为矩形脉冲而不是正弦波,其宽频谱、大电流的激励特性使其具有非接触式遥感的能力,从而能透过包覆层检测管道腐蚀。PECT技术具有以下优点:(1)可以实现完全不拆卸包覆层的在线检测,无须停机;(2)适合于快速的扫查检测;(3)可用于恶劣环境下的检测,检测结果不受管表面状况的影响,如高温、粗糙不平、布满水下生物等;(4)检测成本低,安全性好。

PECT技术对于带包覆层管道/容器的腐蚀检测具有显著优势。在带包覆层管道的检测方面,美国大西洋里奇菲尔德公司(Atlantic Ridgefield Company,ARCO)、荷兰皇家壳牌集团(Shell Group)和荷兰RTD公司进行了深入研究并开发出了商用化检测设备。目前,荷兰RTD公司在该领域处于世界领先地位。

我国原油储罐和柴油储罐往往采用保温层,一方面可以减少热量损失、维持操作系统的温度、节约能源,另一方面也可以阻止外界有害介质接触到设备金属表面,提高其安全运行能力。然而,一旦保温层的外防护层发生破损,在保温材料和基体金属间局部区域就会形成腐蚀环境,导致保温层下腐蚀的发生。PECT技术的出现为储罐保温层下腐蚀的检测提供了可行方法,避免了大量拆除保温层进行传统目视和测厚检测的不足。

(3)浮顶罐边缘密封在线检测技术。浮顶原油储罐密封状态检查是储罐维护的内容之一。其中,外浮顶储罐由于人员可以上到罐顶,对密封的目视检查容易实施;内浮顶储罐由于罐顶的遮挡,内浮盘边缘密封难以观察,通常维护人员打开罐顶透光孔进行目视检查,甚至下到内浮顶上进行直接的检查。1993年美国ARD环境有限公司着手开发针对浮顶密封的远程遥控视觉检测技术,1996年开发出了Quik-Look产品。目前,Quik-Look不仅可用于内浮顶边缘二次密封的检查,还可以检测拱顶储罐顶板内表面和介质液面以上壁板内表面的腐蚀情况。

3. 总结

(1)储罐长周期的动态安全维护不仅可以提高储罐的运行效率,而且节约维护成本,有利于维护资源的合理利用,是大型罐区维护的科学做法。目前,我国的定周期大修维护模式较为保守,未来基于储罐剩余寿命预测的动态周期维护模式是发展趋势。

(2)罐体缺陷的检测对于储罐的安全至关重要,为了确保储罐的长周期安全运行,一方面应全面推广漏磁扫描技术在开罐缺陷检测中的应用,并充分挖掘检测数据的价值,改变只用来评价是否合格的单一应用模式;另一方面应加强在线检测技术的应用,特别是罐底在线检测技术,提升储罐的维护效率、节约维护成本。

(3)随着科技的进步,过去储罐维护过程中难以精确检测,甚至无法经济高效检测的内容,现在已经成为可能。其中,罐底淤积层超声检测技术、保温层下腐蚀的脉冲涡流检测技术、浮顶边缘密封在线检测技术值得开展应用研究,并加强新技术与成熟技术的集成应用,推动储罐长周期的安全、高效、经济、环保运行。

康叶伟 管道科技研究中心防腐所