视觉检测在电装行业手工插装工序的应用

2016-09-12Applicationofmachinevisionfortheinspectionofthroughholecomponentmountinginthefieldofelectronicassembly

Application of machine vision for the inspection of through-hole component mounting in the field of electronic assembly

周 晓,谢明明,田方斌,唐 皓ZHOU Xiao, XIE Ming-ming, TIAN Fang-bin, TANG Hao(株洲中车时代电气股份有限公司,株洲 412001)

视觉检测在电装行业手工插装工序的应用

Application of machine vision for the inspection of through-hole component mounting in the field of electronic assembly

周 晓,谢明明,田方斌,唐 皓

ZHOU Xiao, XIE Ming-ming, TIAN Fang-bin, TANG Hao

(株洲中车时代电气股份有限公司,株洲 412001)

在电装行业中,通孔元器件一般采取人工方式进行插装,由于工作量大,工作重复性高,容易产生疲劳,造成各类人为质量问题(如极性器件装反、器件漏装等)。如果单纯依靠人工目检方式进行检查,效率低下,管控效果差,不能很好的保证产品过程质量。笔者结合工作实际,分析了电装行业手工插装工序中常见的问题类型,针对不同的问题类型,采用对应的视觉工具进行分析、检测,并将检测结果集成至统一的用户程序中进行分析、显示。同时,检测结果可以保存至数据库中,满足其他生产管理系统进行后续的统计分析。

机器视觉;电子装配;插装;检测

0 引言

手工插装之后,通常采取人工目检方式进行质量检查。由于电子元器件的尺寸较小,形状相似,长时间检查非常容易形成视觉疲劳,造成漏检,影响检查效果,而机器视觉有着检查效率高、检查一致性好、不产生视觉疲劳等优势,在检测领域得到越来越广泛的应用。本文主要就机器视觉在手工插装工序元器件“漏”、“反”质量问题的自动检测应用进行相关探讨。

1 手工插装工序常见质量问题

手工插装工序中,较为常见的问题主要是二极管、电容、极性IC反装、器漏装等,根据质量部门的统计,这二类问题在所有通孔电路板质量问题中的占比大约为30%左右,比例较高,对正常生产造成了较大影响。

2 视觉检测系统简述

视觉检测系统采用美国康耐视公司的VisionPro软件包作为图像处理、分析工具,使用VS 2010进行用户程序开发。用户程序的主要功能包括检测结果显示、控制串口通信(与伺服系统通信)、检测过程控制、检测数据存储及查询(与数据库交互)等。

3 检测算法实现

3.1二极管数量及极性检测

图1 二极管

图2 电解电容

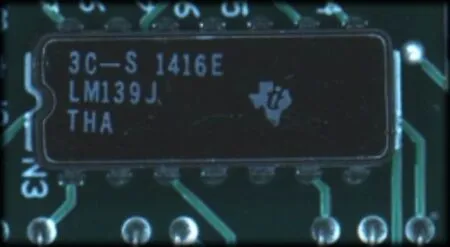

图3 极性IC

由于批次不同、厂家不同,同种型号二极管的特征存在一定差异(如负极黑色条纹的粗细程度不同),在电路板插装过程中,二极管可能产生移位、倾斜等现象。因此,在系统开发过程中,应考虑上述因素,一定程度上排除这些差异干扰。

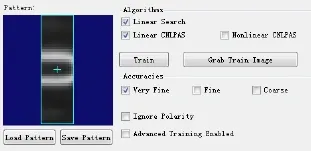

综合对比各种工具后,笔者采取VisionPro工具包中的CogCNLSearchTool工具进行二极管搜索、极性判定。利用二极管负极的黑色块作为特征,判断色块的位置和数量,即可得到二极管的数量和极性(如图5所示)。

图4 特征训练

图5 检测结果

3.2电容数量及极性检测

由于批次不同、厂家不同,同种型号电解电容的负极特征存在一定差异(如负极白班中可能存有部分黑色条纹),电路板插装过程中,电容可能产生倾斜现象,在系统开发过程中,应考虑上述因素,排除这些差异干扰。

图6 电容中心定位

综合对比各种工具后,笔者采取CogCNLSearchTool工具进行电容中心定位,然后采用直方图工具CogHistogramTool分别对电容中心两侧的灰度平均值进行检测,灰度值高(白斑)的即为电容负极(如图7所示)。

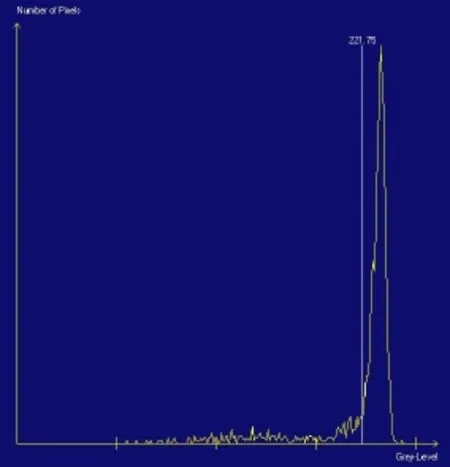

图7 负极直方图(均值:221)

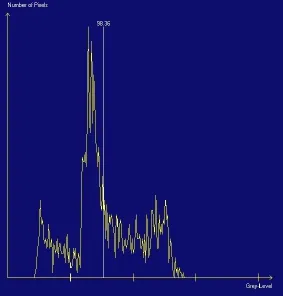

图8 正极直方图(均值:90)

3.3极性IC检测

系统的另一功能是检测部分集成芯片(芯片顶部有明显标识、极性特征)的有无、极性,该功能采用模式匹配工具CogPMAlignTool进行特征提取、分析。将极性IC的顶部字符或者极性特征作为输入,从而分析IC的数量和极性。

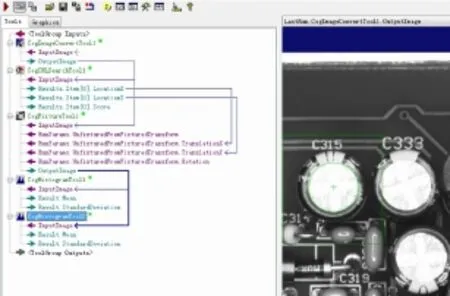

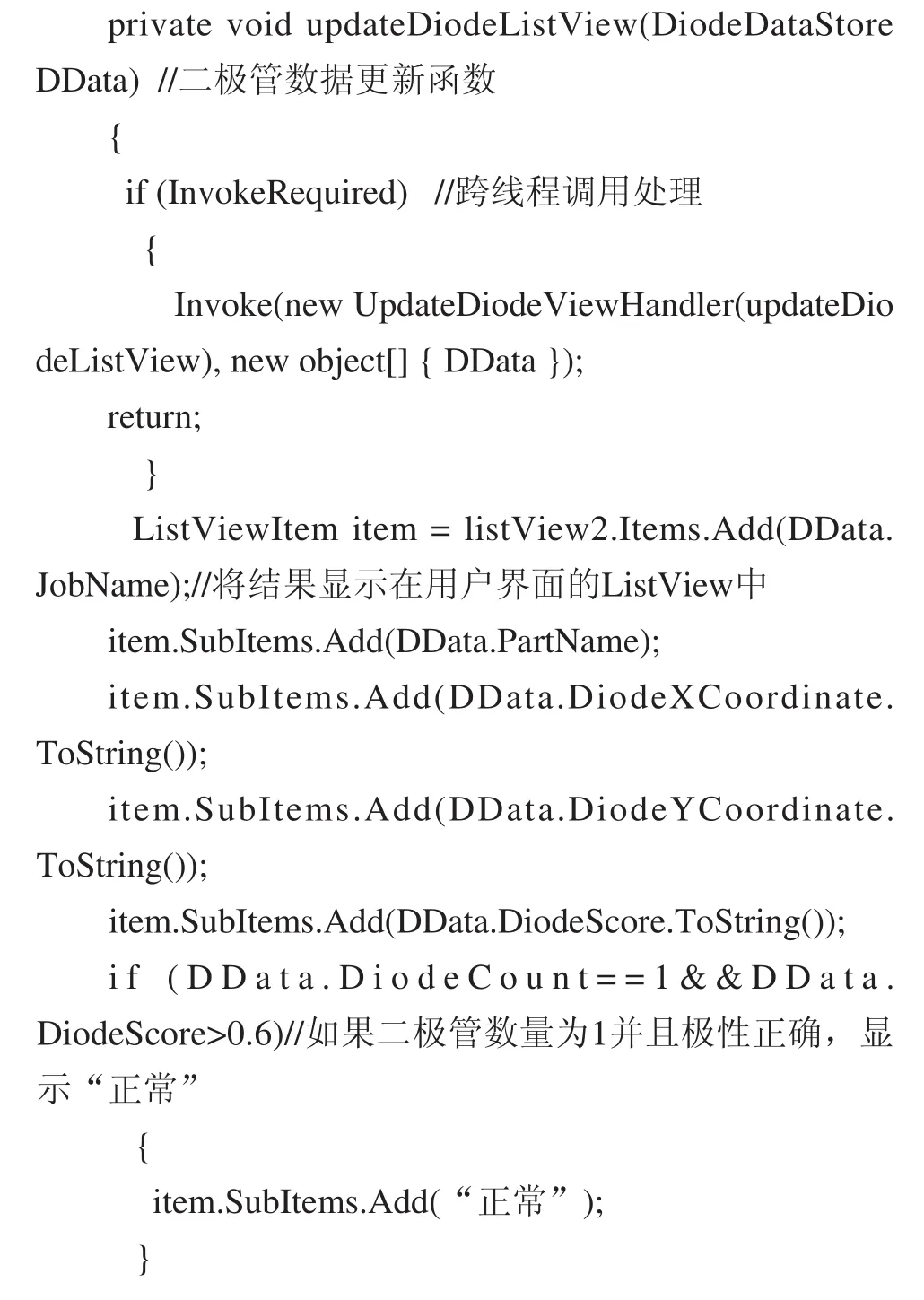

4 用户程序开发

采用VS 2010作为用户程序开发平台。用户程序获取VisionPro工具的结果数据,进行逻辑判断,并将结果显示至用户界面中。如有必要,将检测数据(包括检测图片)保存至数据库中,方便后续统计分析。

图9 IC特征识别

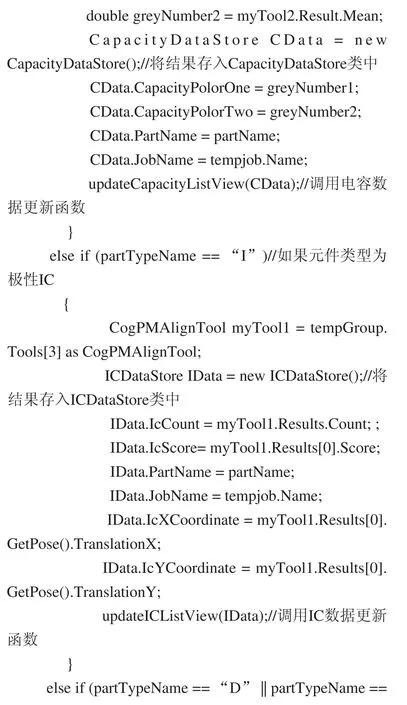

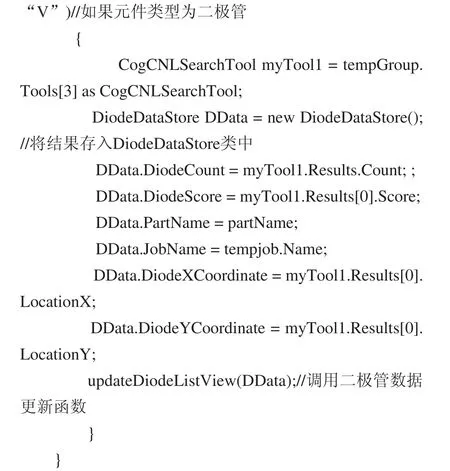

部分代码如下。

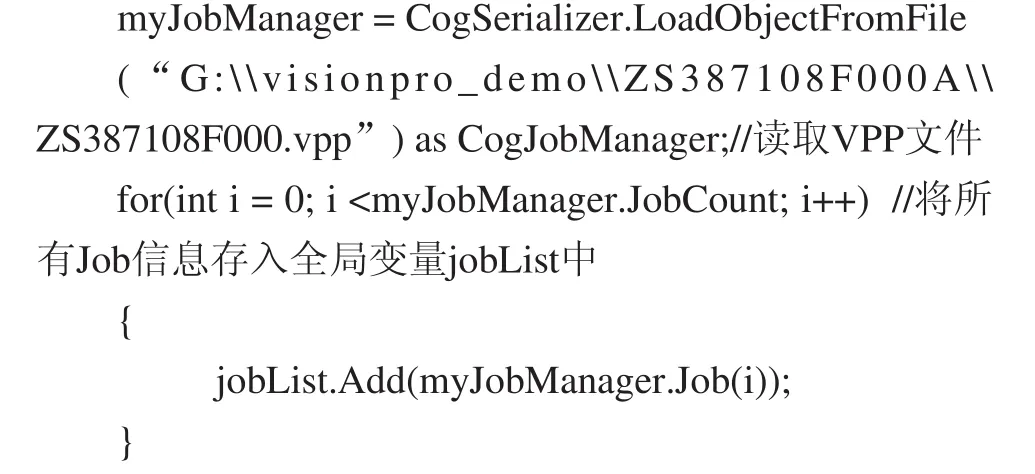

1)读取VisionPro文件并初始化Job信息

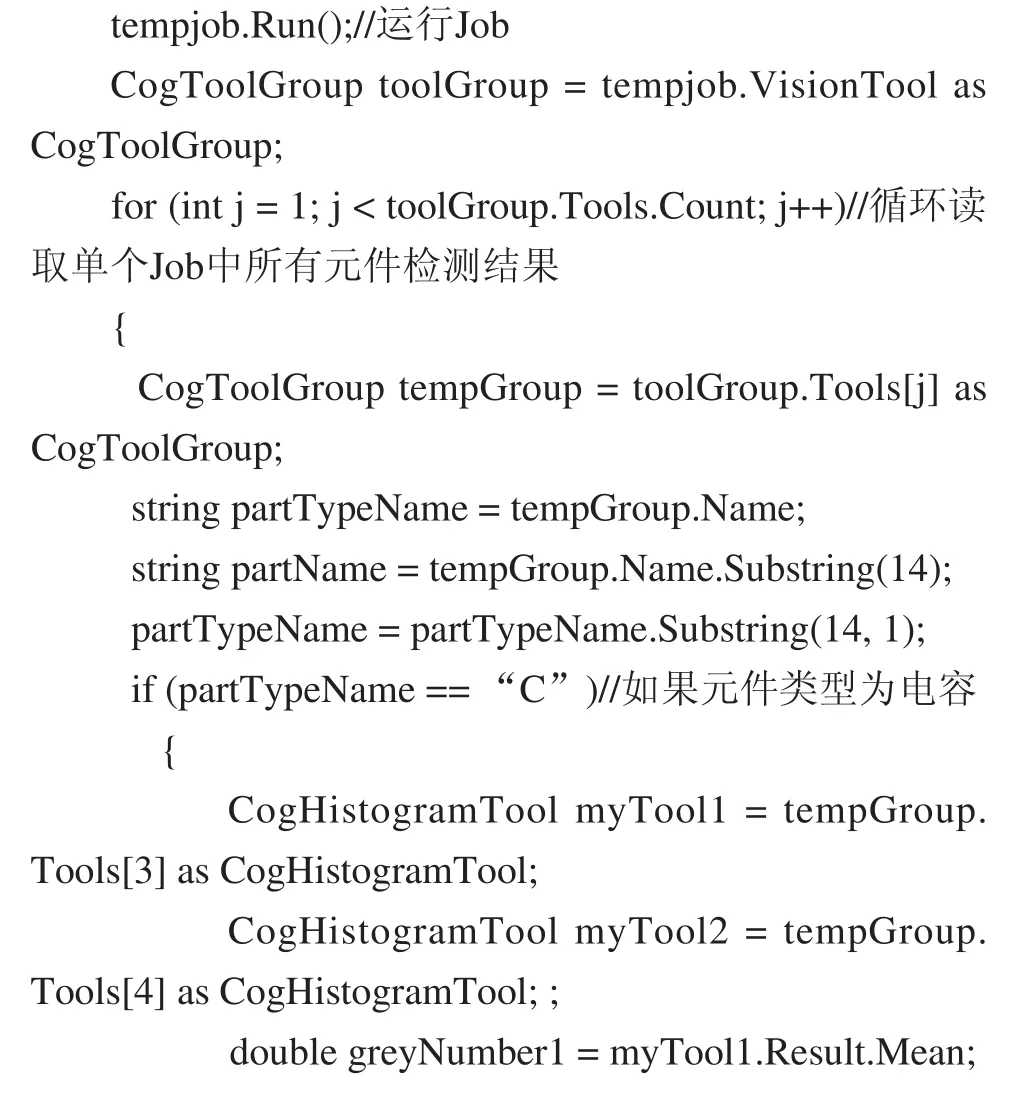

2)运行Job并获取检测结果数据

3)更新UI并显示结果

4)界面效果

用户程序的整体效果如图10所示。

图10 用户界面

5 结束语

笔者针对生产现场的实际情况,利用视觉检测工具进行针对性的算法设计并优化用户程序,提高了检测效率和检查效果。后续,将完善数据存储及统计分析功能,利用统计分析信息进一步优化检测算法,降低检测误报率和漏检率。

[1] E.R.Davies.计算机与机器视觉理论、算法与实践[M].北京:机械工业出版社,2013.

[2] 伯特霍尔德.霍恩(著) ,王亮,蒋欣兰(译).机器视觉[M].北京:中国青年出版社,2014.

[3] 张洪刚,陈光,郭军.图像处理与识别[M].北京:中国邮电大学出版社,2006.

[4] 章毓晋.图像工程[M].北京:清华大学出版社,2007.

[5] 乔维维,秦小文,陆静逸.印刷电路板图像模式识别研究[J].电子测试,2011,(7):114-117.

[6] 杨子琦,许黎明,解斌,罗睿,朱子馨.柱塞式汽车制动器总泵活塞表面缺陷视觉检测的光源优化[J].上海交通大学学报,2014,48(1):64-68.

TP271

B

1009-0134(2016)08-0055-04

2016-05-04

周晓(1984 -),男,工程师,本科,主要从事变流器产品集成工艺及工装开发工作。