过共晶铝硅合金的组织和热膨胀行为

2016-09-12朱学卫王日初彭超群彭健

朱学卫,王日初彭超群彭健

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 西北农林科技大学 机械与电子工程学院,陕西 杨凌,712100)

过共晶铝硅合金的组织和热膨胀行为

朱学卫1,2,王日初1,彭超群1,彭健1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 西北农林科技大学 机械与电子工程学院,陕西 杨凌,712100)

采用喷射沉积技术制备过共晶AlSi27合金,研究热处理对其显微组织的影响,并探讨AlSi27合金在室温至500 ℃范围内的热膨胀行为。研究结果表明:喷射沉积AlSi27合金中,细小的初晶Si颗粒在Al基体中均匀分布,且初晶硅尺寸随退火温度升高而增大,由细小球状颗粒逐渐转变成为粗大球状或长条状颗粒。随退火温度升高,材料的残余热应力逐渐减小,室温至100 ℃范围内的热膨胀系数逐渐增大。此外,不同循环温度下的热膨胀系数随循环温度的升高而逐渐增大,且实测值与Kerner模型理论计算值一致。

喷射沉积;过共晶铝硅合金;残余热应力;热膨胀系数

铝硅合金由于具有高热导率、低密度,以及与微电子系统相匹配的低热膨胀系数等优点,被广泛应用于电子封装领域[1-3]。在电子封装中,封装壳体的热膨胀系数是一个关键的性能参数,近几年来得到了很多学者的重视和研究[4-6]。他们一致认为,铝硅合金的热膨胀系数主要取决于合金中的硅含量,随着硅含量增大,材料的热膨胀系数降低。针对目前电子封装要求低膨胀的壳体材料,低硅或共晶铝硅合金已经无法满足现代电子封装的高要求。因此,过共晶铝硅合金的制备及性能研究成为科研重点方向之一。电子封装壳体在服役过程中通常要承受严酷的热冲击影响,由于Al基体与Si增强体的热膨胀系数差距较大,因此,在热冲击作用下产生内应力[7-8]。在快速凝固的过共晶铝硅合金中,Al基体与Si的热膨胀失配导致冷却过程中产生残余热应力。虽然残余热应力的检测手段已经较为成熟,如电子探针和X线衍射等[9-10],但是关于残余热应力对 Al-Si合金性能影响的研究较少。CHEN等[11-12]研究了热循环温度、次数及残余应力对Al-SiC复合材料的影响,其结果表明,残余热应力对材料的热稳定性是不利的。因此,在电子封装中,为了提高封装材料性能的可控性,通常采用热处理或后续加工方法来消除残余应力。本文作者采用均匀化退火热处理消除喷射沉积过共晶铝硅合金的残余热应力,观察退火过程中合金的组织及热膨胀系数的演变,并引入Turner和Kerner等理论模型计算理论值与实验结果对比,进一步分析过共晶铝硅合金的热膨胀行为。

1 实验

1.1 材料制备

本实验采用喷射沉积法制备AlSi27合金。所用原料为工业纯铝和工业纯 AlSi50中间合金(纯度大于99.7%)。材料的熔化在感应熔炼炉中进行,采用环缝式气流雾化喷嘴,以高压N2为雾化冷却介质,雾化系统和沉积基底配合方式为斜喷直拉。喷射沉积制备AlSi27 的具体工艺参数如下:倾斜角度为20°~25°,雾化气体压力为0.6 MPa,熔体温度为1 273 K,气体压力为0.6 MPa,偏心距为20~30 mm,沉积距离为300 mm,喷嘴直径为3 mm,基底旋转速度为500 r/min,下降速度为12.8 mm/min。所制备Al-Si合金的成分如表1所示。

喷射成形AlSi27合金的致密度一般在95%~98%之间,为使其完全致密,需对喷射成形AlSi27合金进行致密化处理。本实验对AlSi27合金致密化的热挤压工艺参数为:挤压温度为480 ℃,挤压比为7:1,材料最终致密度大于99.5%。

1.2 实验方法

将挤压态 AlSi27合金放入热处理炉中,分别在350,400,450和550 ℃保温3 h,然后取出并放入水中快速冷却。利用XJP-6A宽视野金相显微镜观察喷射沉积AlSi27合金的组织,采用FEI QUANTA-200扫描电子显微镜分析不同处理态喷射沉积 AlSi27合金Si相的演变。采用NETZSCH DIL 402 PC热物理性能测试仪测量不同处理态喷射沉积 AlSi27合金的热膨胀系数,样品直径×长度为5 mm×25 mm,测量温度范围为50~500 ℃,升温速率为5 K/min。利用日本理学RigakuD/MAX 2500VB X线衍射仪来测量不同处理态喷射沉积 AlSi27合金中的热残余应力,选用Cu Kα特征谱线,衍射晶面为(420)。

2 结果与讨论

2.1 微观组织观察

AlSi27合金的显微组织如图1所示。从图1可以看出:细小的初晶Si颗粒均匀分布在Al基体中,没有发生明显的偏聚。喷射沉积态合金中存在较多孔隙,材料致密度较低,如图1(a)所示。经热挤压致密化处理后,材料的相组成、尺寸及分布没有发生明显变化,但是孔洞缺陷消失,如图1(b)所示。这有利于提高材料的力学性能,并且在材料中增强体与基体的紧密结合可以减少两相界面缺陷、孔隙等对材料热膨胀性能的影响,进而改善材料的热稳定性。

图1 AlSi27合金的金相组织Fig.1 Microstructure of AlSi27 alloy

AlSi27合金在不同温度下退火3 h的显微组织如图2所示。从图2可以看出:在350 ℃退火3 h后,AlSi27合金仍然保持细小Si相均匀弥散分布在Al基体中的良好组织特征,Si相颗粒最大粒径不超过 5 μm,如图2(a)所示。随着退火温度升高至400 ℃,细小Si颗粒明显减少,粗化初晶Si颗粒明显增大,但是整体Si颗粒数目大幅度减小,如图2(b)所示。当退火温度升高至450 ℃时,粗化初晶Si颗粒进一步团聚长大,出现部分长条状Si相,如图2(c)所示。小尺寸Si颗粒数目进一步减少,α-Al基体形成连续网格。当退火温度进一步升高至550 ℃时,合金中弥散分布的细小Si颗粒基本消失,粗化Si颗粒的尺寸超过10 μm,而且呈现不规则形状,如图2(d)所示。

由Al-Si二元相图[13]可知:Al和Si不会发生反应生成化合物,只生成固溶体,Al在Si中几乎不固溶,平衡凝固条件下 Si在α基体中的固溶度为1.59%左右。在喷射沉积非平衡冷凝条件下发生溶质截留,Si的固溶度上升至10%~16%,固溶度大幅度提高。合金组织处于亚稳状态,这是AlSi27合金在热处理条件下组织发生演变的驱动力之一。在热影响作用下,合金组织向平衡态转变,过饱和固溶体中的Si原子扩散析出,使细小初晶Si颗粒进一步长大。

AlSi27合金组织演变的另一驱动力是体系的自由能差。喷射沉积Al-Si合金组织细小,初晶Si平均尺寸约为2 μm。在退火过程中,不同尺寸的质点存在自由能差和界面能大小差异。根据Gibbs-Thomas定理,固溶相的尺寸越小,其中每个原子平均占有的界面能越大,其化学势越高,与它处于平衡态的母相中的溶质原子浓度就越高。因此,在浓度梯度的作用下,较小尺寸Si相周围的Si原子向较大尺寸Si相周围扩散并在其表面析出。存在热作用时,溶质原子激活能增大,小尺寸质点向大尺寸质点聚集的趋势增大,系统自由能不断降低。因此,小尺寸 Si相颗粒周围的 Si原子在自由能差的作用下向较大尺寸 Si相颗粒周围扩散并析出,最终小尺寸Si颗粒不断消失,较大尺寸Si颗粒进一步长大粗化。

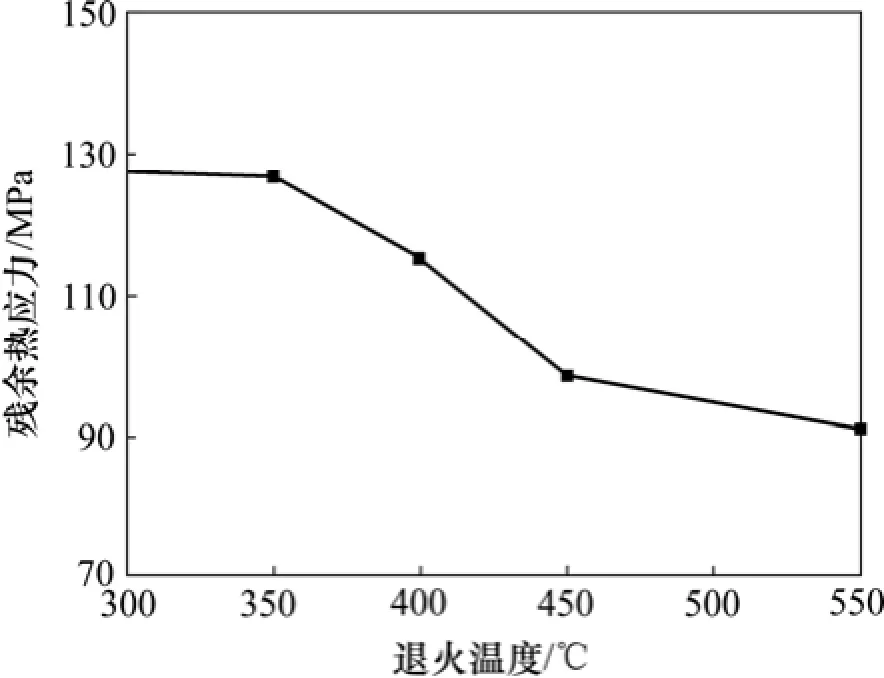

2.2 残余热应力

采用X线检测得出不同温度下退火3 h后AlSi27合金的残余热应力如图3所示。从图3可以看到:退火热处理可以减小AlSi27合金的残余热应力,而且随退火温度升高,残余热应力先快速下降,然后缓慢减小。经热挤压致密化的喷射沉积AlSi27合金的热残余应力为131.7 MPa。在350 ℃退火3 h后,材料的残余热应力下降为126.7 MPa,降低了3.8%。随着退火温度升高至 450 ℃,材料的残余热应力近直线下降至98.6 MPa,与挤压态合金相比,残余热应力下降25.1%。退火温度从450 ℃升高至550 ℃,残余热应力缓慢下降,在550 ℃退火3 h后材料内部残余热应力仍高达91.1 MPa。

图2 热处理温度对AlSi27合金显微组织的影响Fig.2 Effect of aging temperature on microstructure of AlSi27 alloys

图3 退火温度对AlSi27合金残余热应力的影响Fig.3 Effect of aging temperature on residual thermal stress of AlSi27 alloy

材料中残余应力的消除通常有2种机制:1) 当应力超过屈服极限时,通过塑性变形使应力减小或消除;2)当应力小于屈服极限时,通过蠕变使应力松弛。残余应力与弹性模量和弹性应变量之间满足胡克定律,即εσE=。当材料所处环境温度升高时,E会稍有降低,残余应力也会相应地减小。AlSi27合金在低于550℃下退火时,材料屈服强度高于残余应力,位错不会发生大量增殖和攀移而发生宏观塑性变形。在能量起伏的作用下,少数位错逐渐运动,位错的这种运动会伴随金属的蠕变,使应力得以松弛。随着退火的进行,残余应力不断减小,位错运动的驱动力也会逐渐降低。位错的运动因弥散质点或晶界的阻碍以及其自身的缠结会逐渐减缓甚至停止。因此,退火温度达到一定值以后,应力松弛速率减小,甚至趋近于零。

均匀化退火可以在一定程度上减小或消除材料内部的残余应力,但是材料的原始组织经热处理后发生较大的变化,残余应力消除效果有限。此外,Al基体与 Si增强体固有的热膨胀失配在退火冷却过程中也会产生残余应力。因此,在退火后的材料中仍然存在较高的残余热应力。

2.3 热膨胀性能

不同温度下热处理后AlSi27合金在25~100 ℃的热膨胀系数如图4所示。从图4可以看出:随着退火温度升高,材料的热膨胀系数呈增大的趋势。其主要原因有以下几点:1) 在退火温度比较低的情况下,材料内部保留了很多细小的Si颗粒,这些小颗粒弥散分布于Al基体中,延性相α-A1基体没有形成完整的连通网络,其膨胀受Si相的约束作用更大,从而使得热膨胀系数比较小。2) AlSi27合金的热膨胀主要起决于延性相α-A1基体。随着退火温度升高,α-A1基体中Si含量逐渐降低,其热膨胀系数增大,从而导致合金的热膨胀系数增大;3) 当退火温度升高时,由于动态回复的作用,使得材料的残余应力松弛。在喷射沉积AlSi27合金的残余应力中,α-A1基体受径向压应力,因此,应力松弛使合金材料的热膨胀系数提高。

图4 退火温度对AlSi27合金热膨胀系数的影响Fig.4 Effect of aging temperature on CTE of AlSi27 alloy.

经过热处理的材料组织向平衡态转变,材料由α-Al基体和Si增强体组成,性质与金属基复合材料相同。因此,采用颗粒增强金属基复合材料的热膨胀理论研究热处理后的AlSi27合金的热膨胀行为。

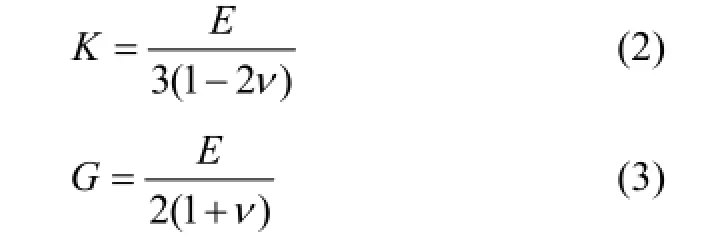

对于颗粒增强金属基复合材料的热膨胀系数预测有以下几种理论模型。

1) Kerner模型[14]。假设球形增强体颗粒在基体中不连续分布,复合材料微观各相同性且组织均匀,且考虑到组元各相中同时存在剪切和等静压力的情况。因此,复合材料的热膨胀系数αc为

其中:αm和αp分别为基体和增强体的热膨胀系数;Vm和 Vp分别为基体和增强体的体积分数;Km和 Kp分别为基体和增强体的体积模量;Gm为基体的剪切模量。体积模量K和剪切模量G与材料的弹性模量E和泊松比v存在如下关系:

2) Turner模型[15]。假设材料中只存在等静压力,在热膨胀过程中产生均匀应变。在平衡内应力作用下,复合材料的热膨胀系数αc为

3) Schapery边界模型[16]。材料各组元的泊松比非常接近,采用HASHIN等[17]理论确定复合材料体积模量极值,则复合材料的热膨胀系数由体积模量的上下线极值得出2种边界线。

上边界:

将表2所示的基体及增强体的性能参数代到以上几种模型中,对AlSi27复合材料在不同循环温度下的热膨胀系数进行理论计算,其计算结果与实验实测值进行对比,如图5所示。从图5可以看出:随循环温度升高,复合材料的热膨胀系数增大。由于不同退火温度下材料的组织和残余热应力不相同,因此,4个样品的热膨胀系数增大趋势存在差异。所有样品的实测值与 Kerner模型计算结果最为接近。这是因为Schapery边界模型假设两组元的泊松比接近,不符合Al-Si合金的性能特征,因此实测值比理论计算值偏小。而Turner模型只考虑了材料中只存在等静压力的情况,没有涉及到复合材料各组元之间可能产生的切应力,而且α-Al基体与Si相界面处应力集中导致材料产生不均匀应变,所以,实测值比Turner模型计算值偏大。Kerner模型充分考虑到了组元各相中同时存在剪切和等静压力的情况,较好的描述复合材料内部实际的应力情况,其理论计算结果与实际值最为接近。但模型假设增强颗粒是球形粒子,而在高温下(450 ℃及以上)热处理的AlSi27材料Si颗粒团聚长大为带有棱角的不规则形状,因此其实际值比理论计算结果稍大。在低温下(400 ℃及以下)热处理的AlSi27材料由于残余应力较大,对材料的膨胀有抑制作用,因此其实际值比理论计算结果稍小。

图5 不同循环温度下AlSi27材料热膨胀系数实验和理论值Fig.5 Experimental and calculated results of CTE at different cycling temperatures for AlSi27 samples

表2 Al基体及Si增强体的基本性能[11,18]Table 2 Basic performance of Al matrix and Si particles[11,18]

3 结论

1) 喷射沉积AlSi27合金中,细小的初晶Si颗粒在Al基体中均匀分布,且初晶硅尺寸随退火温度升高而增大,由细小球状颗粒逐渐转变成为粗大球状或长条状颗粒。

2) 随退火温度升高,材料的残余热应力逐渐减小。材料在室温至100 ℃范围内的热膨胀系数也随退火温度升高而逐渐增大。

3) AlSi27合金的热膨胀系数随循环温度的升高也逐渐增大,热膨胀系数实测值与Kerner模型理论计算值较一致。

[1] WANG Chunxia, YU Fuxiao, ZHAO Dazhi, et al. Hot deformation and processing maps of DC cast Al-15%Si alloy[J]. Materials Science & Engineering A, 2013, 577(11): 73-80.

[2] ZHANG Yubo, LU Yiping, JIE Jinchuan, et al. Overflowing phenomenon during ultrasonic treatment in Al-Si alloys[J]. Transaction of Nonferrous Metals Society of China, 2013,23(11): 3242-3248.

[3] HU H E, WANG Xinyun, DENG Lei. High temperature deformation behavior and optimal hot processing parameters of Al-Si eutectic alloy[J]. Materials Science & Engineering A, 2013,576(8): 45-51.

[4] YU Kun, LI Shaojun, CHEN Lisan, et al. Microstructure characterization and thermal properties of hypereutectic Si-Al alloy for electronic packaging applications[J]. Transaction of Nonferrous Metals Society of China, 2012, 22(6): 1412-1417.

[5] LI Yanxia, LIU Junyou, WANG Wenshao, et al. Microstructures and properties of Al-45%Si alloy prepared by liquid-solid separation process and spray deposition[J]. Transaction of Nonferrous Metals Society of China, 2013, 23(4): 970-976.

[6] YANG Zhenliang, HE Xinbo, WANG Ligen, et al. Microstructure and thermal expansion behavior of diamond/SiC/(Si)composites fabricated by reactive vapor infiltration[J]. Journal of the European Ceramic Society, 2014,34(5): 1139-1147.

[7] ARPON R, MOLINA J M, SARAVANAN R A, et al. Thermal expansion behavior of aluminium/SiC composites with bimodal particle distributions[J]. Acta Metall, 2003, 51(11): 3145-3156.

[8] HOGG S C, LAMBOURNE A, OGILVY A, et al. Microstructural characterisation of spray formed Si-30Al for thermal management applications[J]. Scripta Materialia, 2006,55(1): 111-114.

[9] JIANG Chuanhai, WANG Dezun, YAO Zhongkai. Analysis of thermal mismatch stress in the particle reinforced composite[J]. Acta Metallurgica Sinica, 2000, 36(5): 555-560.

[10] 黄斌, 杨延清. 金属基复合材料中热残余应力的分析方法及其对复合材料组织和力学性能的影响[J]. 材料导报, 2006,20(6): 413-419. HUANG Bin, YANG Yanqing. The analysis method of thermal residual stresses in the metal matrix composite and its effects on the microstructure and mechanical properties of composite materials[J]. Material Review, 2006, 20(6): 413-419.

[11] CHEN Na, ZHANG Hongxiang, GU Mingyuan, et al. Effect of thermal cycling on the expansion behavior of Al/SiCpcomposite[J]. Journal of Materials Processing Technology, 2009,209(3): 1471-1476.

[12] 张建云, 孙良新, 周贤良. SiC/Al复合材料热循环后尺寸稳定性[J]. 特种铸造及有色合金, 2005, 25(7): 442-444. ZHANG Jianyun, SUN Liangxin, ZHOU Xianliang. The stability of SiC/Al composite dimensional after heat cycle[J]. Special Casting and Nonferrous Alloys, 2005, 25(7): 442-444.

[13] CUI C, SCHULZ A, SCHIMANSKI K, et al. Spray forming of hypereutectic Al-Si alloys[J]. Journal of Materials Processing Technology, 2009, 209(11): 5220-5228.

[14] KERNER E. The elastic and thermo-elastic properties of composite media[J]. Proceedings of the Physical Society, 1956,69(8): 808-813.

[15] TURNER P. Thermal-expansion stresses in reinforced plastics[J]. Journal of Research of the National Bureau of Standards, 1946,37(4): 239-250.

[16] SCHAPERY R. Thermal expansion coefficients of composite materials based on energy principles[J]. Journal of Composite Materials, 1968, 2(3): 380-404.

[17] HASHIN Z, SHTRIKMAN S. A variational approach to the theory of the elastic behavior of multiphase materials[J]. Journal of the Mechanics and Physics of Solids, 1963, 11(2): 127-140.

[18] NAM T H, REQUENA G, DEGISCHER P. Thermal expansion behaviour of aluminum matrix composites with densely packed SiC particles[J]. Composites: Part A, 2008, 39(5): 856-865.

(编辑 杨幼平)

Microstructure and thermal expansion behavior of hypereutectic Al-Si alloy

ZHU Xuewei1,2, WANG Richu1, PENG Chaoqun1, PENG Jian1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. College of Mechanical and Electronic Engineering, Northwest Agriculture and Forestry University,Yangling 712100, China)

The hypereutectic AlSi27 alloy was prepared by spray-formed process. The microstructure and thermal expansion behavior between room temperature and 500 ℃ of hypereutectic AlSi27 alloy were investigated. The results show that the primary Si phases are uniform distribution in the spray-formed AlSi27 alloy, and the primary Si phase grows form fine spherical particle to bulky spherical particle or strip-like phase with the increase of aging temperature. The coefficient of thermal expansion (CTE) between room temperature and 100 ℃ of the AlSi27 alloy increases gradually with the increase of aging temperature. On the other hand, the CTE at different cycling temperature is almost linearly increased with the increase of temperature, and agreed well with the Kerner model.

spray-formed; hypereutectic Al-Si alloy; thermal residual stress; coefficient of thermal expansion

TG146.2+1

A

1672-7207(2016)05-1500-06

10.11817/j.issn.1672-7207.2016.05.007

2015-05-21;

2015-07-25

国家军品配套项目(JPPT-125-GH-039) (Project(JPPT-125-GH-039) supported by the National Project of Military Industry)

王日初,博士,教授,从事快速凝固及喷射沉积技术、水激活电池阳极材料设计及制备、氧化物陶瓷基片材料、金属粉末及表面改性等研究;E-mail: wrc910103@163.com