高压辊磨强化高镁磁铁矿球团工艺及机理

2016-09-12于鸿宾潘建朱德庆廖金能

于鸿宾,潘建,朱德庆,廖金能

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

高压辊磨强化高镁磁铁矿球团工艺及机理

于鸿宾,潘建,朱德庆,廖金能

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

采用高压辊磨预处理技术对MgO以类质同象形式存在的高镁磁铁矿进行研究。研究结果表明:经过3次开路高压辊磨预处理,原料比表面积由669 cm2/g提高到1 560 cm2/g,膨润土用量由1.5%降低到0.7%。生球指标与未经高压辊磨预处理的相比均有大幅度提高,抗压强度达26.06 N,落下强度达10.5 次,但是,生球爆裂温度降低至405 ℃,同时,焙烧球抗压强度由1 899 N提高到3 035 N。在高镁磁铁矿球团焙烧过程中,内部出现大量镁质浮士体,在晶格连接处产生骸晶,导致球团强度较低。高压辊磨预处理技术能促进高镁磁铁矿球团中 Fe2O3晶体发育和再结晶,球团内部晶粒粗大,互联成片,逐渐将镁质浮士体包裹起来,克服含镁浮士体导致的结构缺陷,强化球团内部结构之间的连接,从而提高球团强度。

高镁磁铁矿;高压辊磨;预处理;氧化球团;抗压强度

近年来,随着钢铁工业的发展,炼铁原料中进口矿比例持续增加,由于进口铁矿中Al2O3含量较高,致使高炉中 Al2O3负荷提高,导致炉渣流动性变差,操作困难[1]。而解决高炉中Al2O3质量分数高的问题,通常的做法是提高入炉料中的 MgO质量分数。提高球团中MgO的质量分数,能够显著改善低温还原粉化、还原度指数和还原膨胀等冶金性能[2-6],同时能改善铁水流动性和高炉炉况,降低焦比[7]。但是,镁质球团矿具有难焙烧和强度差的特点。DWARAPUDI等[2-3]研究认为,添加辉石制备镁质球团,内部会形成大量低温硅酸盐矿物和镁铁矿,从而影响球团强度。甘敏等[8-10]研究表明,以蛇纹石、MgO粉和菱镁石等作为含镁添加剂,预热球和焙烧球的抗压强度都会降低,而且球团强度随着MgO含量的增加急剧下降,当球团中MgO含量大于2.4%时,预热球强度甚至不足200 N,焙烧球强度也低于1 500 N。宋招权[11]在用临汾高镁磁铁精矿制备氧化球团试验证实,在很宽的焙烧温度区间内,其抗压强度大多处于1 000~1 500 N,基本不能满足一般高炉的要求。熊红云等[12-14]研究发现赤铁矿、镜铁矿以及普通磁铁矿经过高压辊磨预处理后,生球性能及焙烧性能均得到明显的改善。为此,本文作者以高镁磁铁矿为研究对象,探讨高压辊磨预处理对高镁磁铁矿球团性能和固结机理的影响。

1 原料性能与研究方法

1.1 原料性能

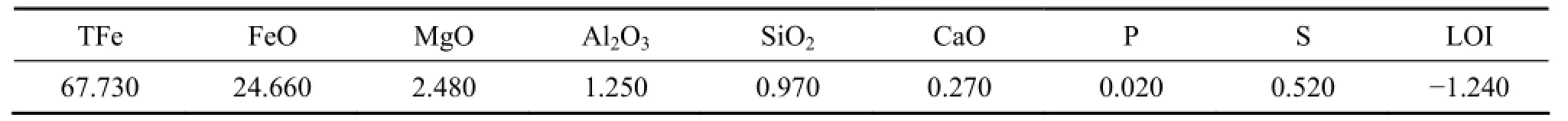

本试验所用某高镁磁铁矿化学成分见表1。由表1可知:试验所用磁铁矿TFe品位高达67.73%,而SiO2质量分数较低,仅为0.97%,MgO质量分数为2.48%,远高于普通铁精矿质量分数。球团试验所用膨润土的化学成分与物理性能分别见表2和表3。该钠基膨润土蒙脱石质量分数高、吸水率大、粒度较小,是优质的球团黏结剂。

1.2 高镁磁铁矿工艺矿物学

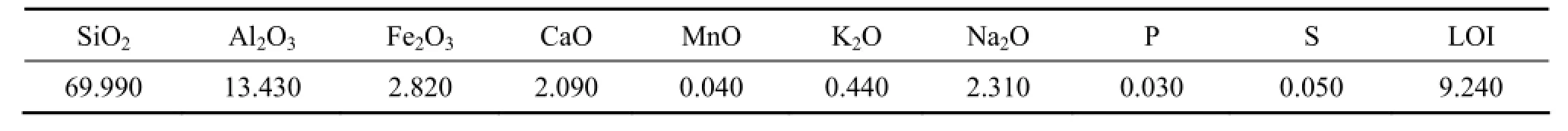

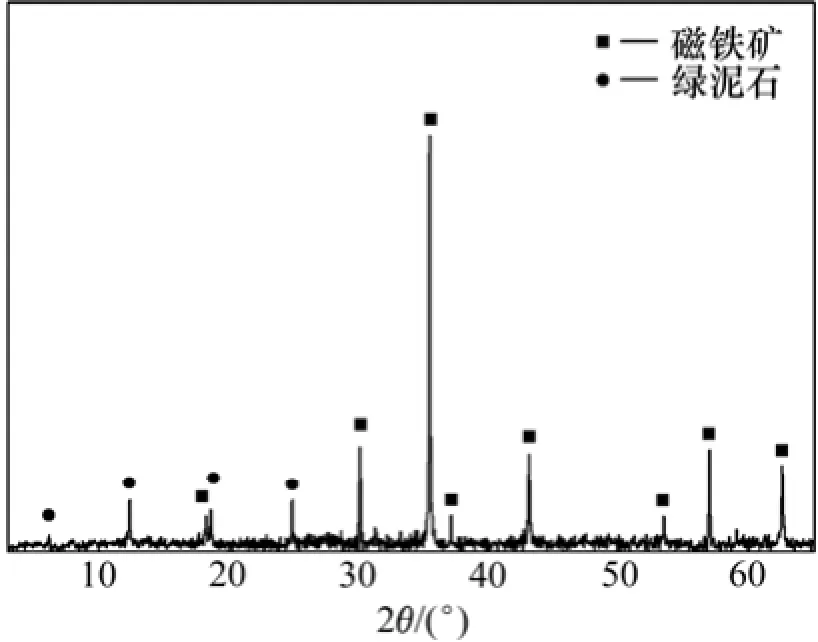

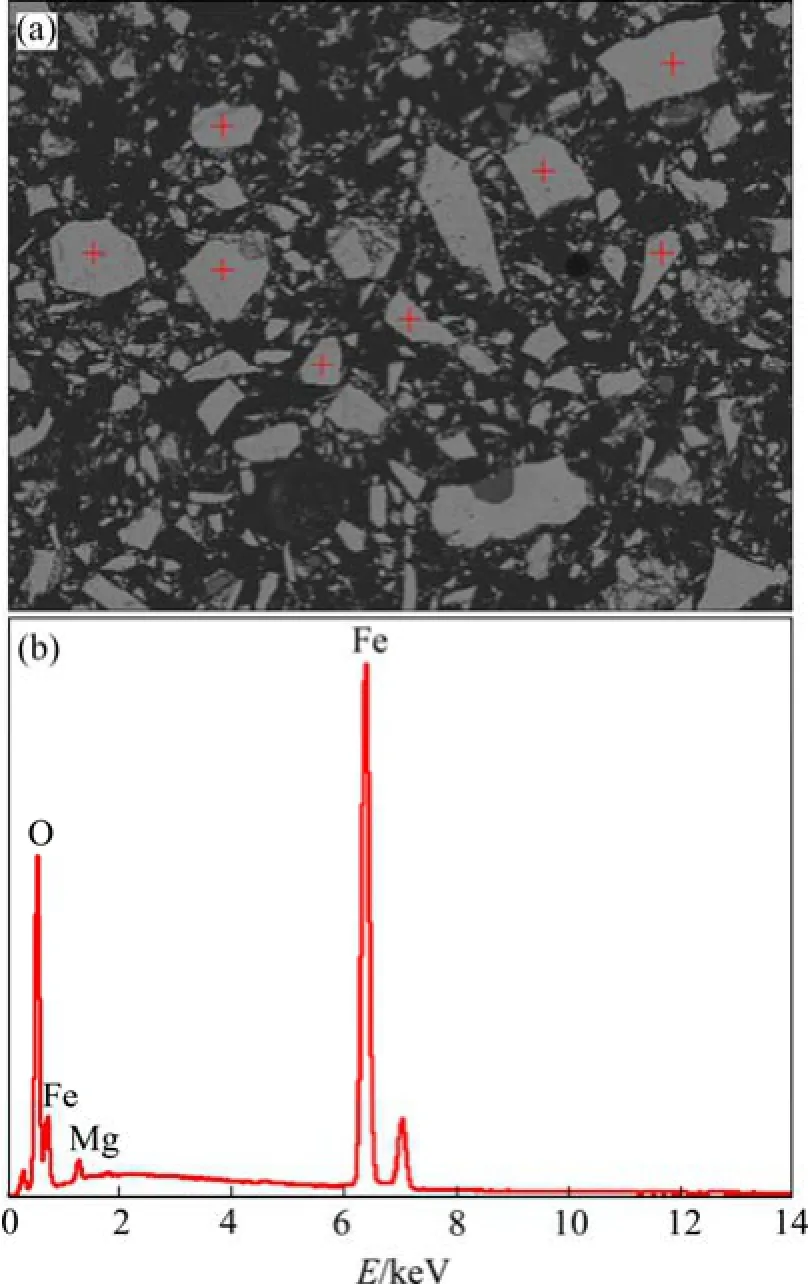

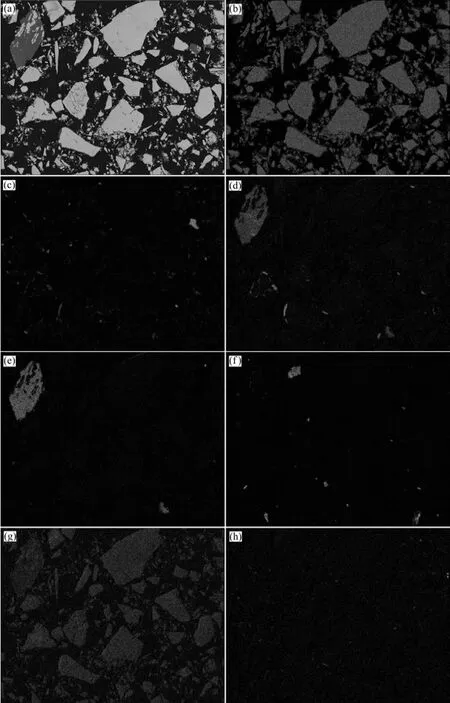

矿物学研究结果表明:铁矿物主要是磁铁矿,而脉石矿物以绿泥石居多。图1所示为高镁磁铁矿X线衍射谱。主要矿物及含量见图1和表4。经过固化、制片,SEM-EDS能谱微区分析结果如图2所示。由图2可见:该高镁磁铁矿晶格中存在质量分数为 2.18%的MgO,占MgO总量的87.90%。同时对Fe,Si,Ca,Mg,Al,O和S元素进行面扫描结果如图3所示。由图3可知:MgO不仅存在于脉石矿中,还有一部分取代了磁铁矿中的FeO,以类质同象的形式赋存于磁铁矿晶格中。有研究认为[15]:高镁磁铁矿中的Fe2+和Mg2+离子半径相近,两者可互相取代形成连续的完全类质同象。

1.3 研究方法

本次试验流程模拟工业生产氧化球团的链篦机-回转窑工艺,对进行高压辊磨预处理和未进行预处理的高镁磁铁矿按配料、混合、造球、烘干、预热、焙烧的过程依次进行。高压辊磨预处理采用直径×高为200 mm×75 mm型高压辊磨机,在开路条件下,辊磨压力为0.67 N/mm2,转速40 r/min,辊磨水分7.0%(质量分数)。造球试验在直径为1 000 mm的圆盘造球机中进行,转速为28 r/min,边高h=150 mm,倾角α=47°。造球时间为12 min,紧密2 min。预热焙烧试验在直径×长为60 mm×800 mm的卧式电热管炉中进行。预热球及焙烧球抗压强度测定设备为 ZQYC-智能抗压测量仪。成品球团矿矿物组成和显微结构的鉴定和分析采用Leica DMRXE光学显微镜和扫描电镜。

表1 铁精矿化学成分(质量分数)Table 1 Chemical composition of iron concentrates %

表2 膨润土化学成分(质量分数)Table 2 Chemical composition of bentonite %

表3 膨润土物化性能Table 3 Physical properties of bentonite

表4 高镁磁铁矿主要矿物的质量分数Table 4 Main mineral mass fraction of magnetite with high MgO content %

图1 高镁磁铁矿X线衍射谱Fig.1 XRD pattern of magnetite with high MgO content

图2 高镁磁铁矿扫描电镜像和能谱Fig.2 SEM image and EDS spectra of magnetite with high MgO content

2 试验结果及分析

2.1 高压辊磨预处理对高镁磁铁矿生球性能的影响

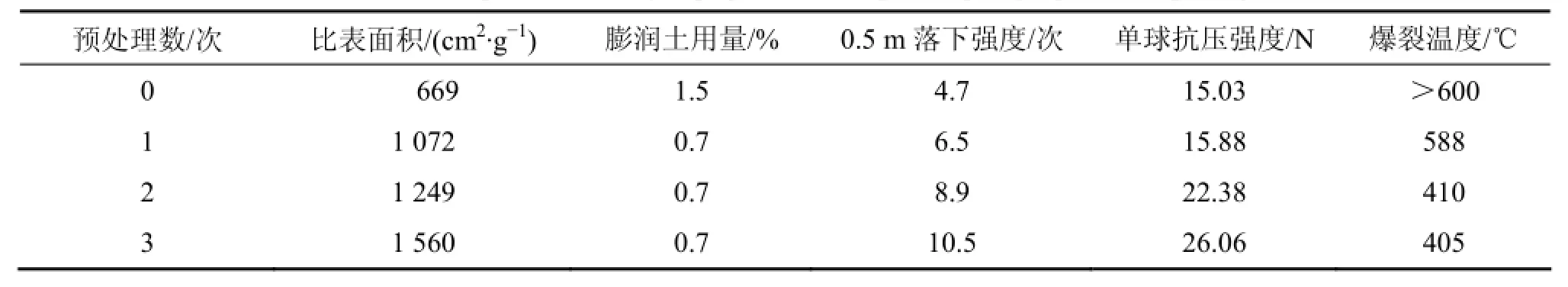

制备性能优良的生球是球团生产的关键。高镁磁铁矿经过高压辊磨预处理后,比表面积与细粒级质量分数明显增加(见表5)。经过高压辊磨预处理3次,粒度小于0.074 mm和0.043 mm颗粒质量分数分别由69.92%和64.29%增加到86.03%与79.00%,粒度小于0.038 mm颗粒的质量分数更是由49.32%急剧增加到71.12%。由于高压辊磨工艺增加了高镁磁铁矿中细粒级的质量分数,从而大幅度提高了其比表面积。对高压辊磨预处理前后的高镁磁铁矿分别进行造球试验,考察其对生球制备的影响(见表6)。结果表明经过高压辊磨预处理后,生球0.5 m落下强度大幅度提高,从预处理前的4.7次提高到10.5次,增幅高达123.40%;单球抗压强度也由15.03 N提高到26.06 N。同时膨润土用量由1.5%降低到0.7%,降幅为53.33%,这是由于高压辊磨工艺能够促进新生表面的生成,增加高镁磁铁矿的表面活性,改善其成球性[13]。生球的爆裂温度有所降低,这是因为原料经高压辊磨预处理后,改变了高镁磁铁矿的粒度特性,生球的孔隙率小且致密,球团内部毛细管孔径小,水分迁移较慢,内部蒸汽扩散阻力大[12, 16]。

2.2 高压辊磨预处理对高镁磁铁矿预热焙烧球性能的影响

2.2.1 预热制度对高镁磁铁矿球团性能的影响

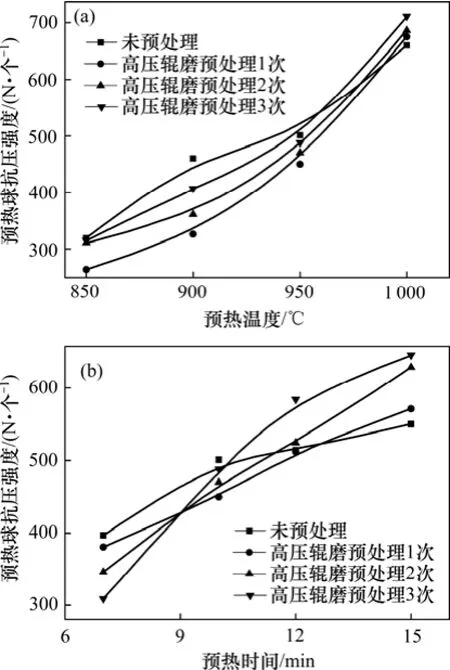

预热是球团生产过程中的重要环节。预热温度和预热时间对高压辊磨前后高镁磁铁矿预热球性能影响见图4。结果表明:随着预热温度的升高和预热时间的延长,预热球的抗压强度随之增加。这是由于温度的升高有助于新生 Fe2O3颗粒在晶体内扩散,并与毗邻的氧化铁晶体颗粒之间形成连接桥;预热时间的增加不仅有助于磁铁矿氧化,同时能够增强 Fe2O3微晶键的连接,从而使预热球的抗压强度增加[17]。当温度低于1 000 ℃或预热时间小于10 min时,未预处理的预热球团强度高于处理后的球团强度,而当预热温度升高到1 000 ℃或者预热时间大于10 min时,高压辊磨后的预热球团强度较高。这是由于铁精矿经高压辊磨处理之后,粒度变细,球团孔隙率下降。O2内扩散阻力变大,难以扩散至球团内部,从而成为限制环节。随着温度提高,有利于O2的扩散,同时,经过预处理后的颗粒,由于机械活化作用,具有更高的活性,更容易被氧化[14],从而具有较高的强度。图4(b)显示当预热时间大于10 min时,预处理的预热球强度较高,而且随着预处理次数的增加,抗压强度提高的幅度越大。预热试验结果表明,高镁磁铁矿需要较高的预热温度和较长的预热时间。这是由于原料中 MgO含量较高,在氧化过程中Mg2+占据了铁离子扩散产生的空位,稳定了磁铁矿晶格,阻碍Fe3O4的氧化[15,17-18]。

2.2.2 焙烧制度对球团性能的影响

图3 高镁磁铁矿Fe,Si,Ca,Mg,Al,O和S面扫描Fig.3 Distribution of Fe, Si, Ca, Mg, Al, O and S in magnetite with high MgO content

表5 高压辊磨对铁精矿粒度组成和比表面积的影响Table 5 Effect of high pressure roll grinding on size distribution and specific surface area of iron concentrates

表6 高压辊磨预处理对高镁磁铁矿生球性能的影响Table 6 Effect of pretreatment by high pressure roll grinding on properties of green pellets

图4 预热制度对预热球强度的影响Fig.4 Effect of preheating parameters on compressive strength of preheated pellets

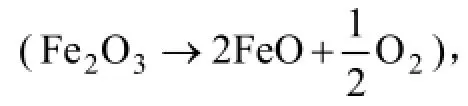

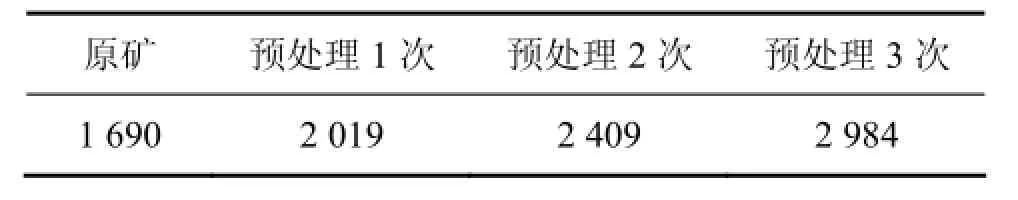

在图5(a)确定的最佳温度下,焙烧时间对高镁磁铁矿球团矿抗压强度的影响,见图5(b)。从图5(b)可见:随着焙烧时间的延长,焙烧球的抗压强度随之增加。这是由于高温停留时间的延长有助于晶粒的长大和充分结晶[17]。从图5可知:在同样焙烧条件下,经过高压辊磨预处理后的焙烧球强度均大于未预处理球团。未经高压辊磨预处理的高镁磁铁矿,在预热温度为950 ℃,预热时间10 min,焙烧温度高达1 270 ℃,焙烧时间18 min时,焙烧球强度只有1 899 N,而经过高压辊磨预处理后,在预热温度950 ℃,预热时间12 min,焙烧温度为1 210 ℃,焙烧时间15 min时,球团强度便可达3 055 N。由此可见:高压辊磨预处理不仅可以降低高镁磁铁矿球团的焙烧温度,同时还能强化焙烧球强度。为了消除由于热工制度不同对球团强度所产生的影响,在同一热工制度条件下(预热温度为950 ℃,预热时间为10 min;焙烧温度为1 210 ℃,焙烧时间为15 min)进行焙烧试验(见表7),经过高压辊磨预处理后,焙烧球强度由1 690 N升高到2 984 N。结果进一步证明了高压辊磨对强化高镁磁铁矿球团强度具有显著作用。

2.3 机理分析

相同热工制度的焙烧球团微观结构见图6。从图6可以看出:未经预处理的高镁磁铁矿球团(图6(a))晶粒松散,结晶后呈现为单独颗粒,球团内部存在大量灰色、不规则状颗粒,SEM-EDS证实这种物体为镁质浮士体(见图7),镁质浮士体的存在导致骸晶的产生,影响Fe2O3再结晶,所以球团的抗压强度较低。从图6(b),(c)和(d)可以看出:经过高压辊磨预处理后,球团内部致密程度较高。随着预处理次数的增加,焙烧球中再结晶的Fe2O3互联越多,结晶发育越完善,晶粒更加粗大,连接的程度越紧密。同时,结晶优良的 Fe2O3颗粒将镁质浮士体包裹起来,弥补由于含镁浮士体存在而导致的结构缺陷,尤其是经高压辊磨预处理3次,含镁浮士体绝大部分存在于 Fe2O3晶体内部,强化球团内部结构之间的连接。

表7 相同焙烧条件下球团的抗压强度Table 7 Compressive strength of fired pellets under the same condition N/个

图5 预热温度950 ℃下焙烧制度对焙烧球强度的影响Fig.5 Effect of firing parameters on compressive strength of fired pellets at preheating temperature of 950 ℃

图6 焙烧球团矿的光学显微结构Fig.6 Optical microstructures of mineral phases of fired pellets

图7 焙烧球扫描电镜能谱Fig.7 SEM image and EDS spectra of fired pellets

3 结论

1) 高压辊磨预处理可显著改善高镁磁铁矿生球性能并降低膨润土用量。经高压辊磨预处理至比表面积为1 560 cm2/g, 膨润土用量由1.5%降低到0.7%,降幅高达53.33%。同时,生球0.5 m落下强度从预处理前的4.7 次提高到10.5次,增幅高达123.4%;单球抗压强度也由15.03 N提高到26.06 N,但是生球爆裂温度降低至405 ℃。

2) 高镁磁铁矿焙烧性能较差,在预热温度为950 ℃,预热时间为10 min,焙烧温度为1 270 ℃,焙烧时间为18 min时,焙烧球强度仅为1 899 N。高压辊磨预处理可明显改善高镁磁铁矿球团焙烧性能,经高压辊磨预处理3次,在预热温度为950 ℃,预热时间为12 min,焙烧温度为1 210 ℃,焙烧时间为15 min时,焙烧球强度可达3 035 N,满足大型高炉对球团强度的要求。

3) 高镁磁铁矿球团焙烧过程中,内部出现大量镁质浮士体,在晶格连接处产生骸晶,影响新生赤铁矿再结晶,导致球团强度较低。高压辊磨预处理可促进球团内部Fe2O3发育,经高压辊磨预处理后,球团内部晶粒粗大,互联成片,结晶优良的Fe2O3颗粒将镁质浮士体包裹起来,克服含镁浮士体导致的结构缺陷,强化球团内部结构之间连接。

[1] 张丙怀, 刁岳川, 廖东海, 等. 富三氧化二铝高炉炉渣的流动性[J]. 钢铁研究学报, 2005, 17(4): 14-16, 25. ZHANG Binghuai, DIAO Yuechuan, LIAO Donghai, et al. Fluidity of high hlumina blast furnace Slag[J]. Journal of Iron and Steel Research, 2005, 17(4): 14-16, 25.

[2] DWARAPUDI S, GHOSH T K, SHANKAR A, et al. Effect of pellet basicity and MgO content on the quality and microstructure of hematite pellets[J]. International Journal of Mineral Processing, 2011, 99(1/2/3/4): 43-53.

[3] DWARAPUDI S, GHOSH T K, SHANKAR A, et al. Effect of pyroxenite flux on the quality and microstructure of hematite pellets[J]. International Journal of Mineral Processing, 2010,96(1/2/3/4): 45-53.

[4] 陈耀铭, 陈锐. 烧结球团矿微观结构[M]. 长沙: 中南大学出版社, 2011: 121-122, 124-125. CHENG Yaoming, CHEN Rui. Microstructure of sinter and pellet[M]. Changsha: Central South University Press, 2011:121-122, 124-125.

[5] 姜鑫, 吴钢生, 李光森, 等. 改善含 MgO铁矿石软熔性能的研究[J]. 东北大学学报(自然科学版), 2007, 28(3): 365-368. JIANG Xin, WU Gangsheng, LI Guangsen, et al. Study on improving the softening-melting properties of mgo-bearing iron ores[J]. Journal of Northeastern University (Natural Science),2007, 28(3): 365-368.

[6] GAO Qiangjian, SHENG Fengman, WEI Guo, et al. Effects of MgO containing additive on low-temperature metallurgical properties of oxidized pellet[J]. Journal of Iron and Steel Research, International, 2013, 20(7): 25-28.

[7] 张晓萍, 金俊, 覃德波. 马钢生产镁质球团矿的可行性研究[J]. 烧结球团, 2010, 35(5): 16-19. ZHANG Xinping, JIN Jun, QING Debo. Feasibility study on MgO-containing pellet production in Masteel[J]. Sintering and Pelletiziing, 2010, 35(5): 16-19.

[8] 甘敏, 范晓慧, 陈许玲, 等. 钙和镁添加剂在氧化球团中的应用[J]. 中南大学学报(自然科学版), 2010, 41(5): 1645-1651. GAN Min, FAN Xiaohui, CHEN Xuling, et al. Application of Ca,Mg-additives in oxidized pellets[J]. Journal of Central South University (Science and Technology), 2010, 41(5): 1645-1651.

[9] FAN Xiaohui, GAN Min, JIANG Tiao, et al. Influence of flux additives on iron ore oxidized pellets[J]. Journal of Central South University of Technology, 2010, 17(4): 732-737.

[10] 范晓慧, 谢路奔, 甘敏, 等. 高镁球团焙烧特性及其固结强化机理[J]. 中南大学学报(自然科学版), 2013, 44(2): 449-455. FAN Xiaohui, XIE Luben, GAN Min, et al. Roasting characteristics of magnesium pellets and mechanism of strengthening concretion[J]. Journal of Central South University(Science and Technology), 2013, 44(2): 449-455.

[11] 宋招权. 磁铁精矿球团氧化动力学及竖炉热工制度的研究[D].长沙: 中南大学冶金科学与工程学院, 2000: 19-25. SONG Zhaoquan. Research on oxidation kinetics of magnetite pellet and shaft-kiln operating parameter[D]. Changsha: Central South University. School of Metallurgical Science and Engineering, 2000: 19-25.

[12] 熊红云. 高压辊磨强化赤铁精矿制备氧化球团的研究[J]. 烧结球团, 2011, 36(4): 23-27. XIONG Hongyun. Study on strengthening production of hematite oxidized pellet by high pressure roller grinding[J]. Sintering and Pelletizing, 2011, 36(4): 23-27.

[13] 朱德庆, 唐艳云, 潘建, 等. 高压辊磨预处理强化巴西镜铁矿球团[J]. 北京科技大学学报, 2009, 31(1): 30-35. ZHU Deqing, TANG Yanyun, PAN Jian, et al. Improvement in pelletization of Brazilian specularite by high-pressure roller grinding[J]. Journal of University of Science and Technology Beijing, 2009, 31(1): 30-35.

[14] QIU Guanzhou, ZHU Deqing, PAN Jian, et al. Improving the oxidizing kinetics of pelletization of magnetite concentrate by high press roll grinding[J]. ISIJ International, 2004, 44(1):69-73.

[15] 任允芙, 蒋烈英, 王树同. MgO在人造富矿中的赋存状态及作用[J]. 北京钢铁学院学报, 1983(4): 1-12. REN Yunfu, JIANG Lieying, WANG Shutong. The existing state of MgO and effect on the properties of iron ore agglomerates[J]. Journal of University of Science and Technology Beijing, 1983(4): 1-12.

[16] 王昌安, 熊守安, 朱德庆. 高压辊磨预处理铁精粉对生球性能的影响[J]. 烧结球团, 2002, 27(6): 12-15. WANG Changan, XIONG Shouan, ZHU Deqing. Effect of high pressure roller mill pre-treating concentrates on greenball properties[J]. Sintering and Pelletizing, 2002, 27(6): 12-15.

[17] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学, 1996: 286-290, 294-297, 302. FU Juying, JIANG Tao, ZHU Deqing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996: 286-290, 294-297, 302.

[18] 张一敏. 球团理论与工艺[M]. 北京: 冶金工业出版社, 2008:113-116. ZHANG Yimin. Pellets theory and technology[M]. Beijing:Metallurgical Industry Press, 2008: 113-116.

(编辑 陈爱华)

Strengthening in processing and mechanism of magnetite with high MgO content pellet by high pressure grinding roller

YU Hongbin, PAN Jian, ZHU Deqing, LIAO Jinneng

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

The processing and mechanism of strengthening in pelletization of magnetite concentrate with high MgO content which exists in the Fe3O4lattice as isomorphism by high pressure grinding roller were investigated. The results show that after pretreatment three times by high pressure roll grinding, the specific surface area of magnetite concentrate increases from 669 to 1 560 cm2/g, and the dosage of bentonite decreases from 1.5% to 0.7%. Indexes of green balls are much higher than that of those pellets made of feed without the pretreatment, the compressive strength of green ball is 26.06 N per pellet and the drop number is 10.5 times from the 0.5 m in height, but the thermal shock temperature of green ball reduces to 405 ℃. The compressive strength of fired pellets increases from 1 899 N to 3 035 N. During the firing process, there are large numbers of solid solutions containing FeO and MgO which produce skeleton crystal that reduce the strength of pellets. Pretreatment by high pressure roller grinding promotes the development of hematite and recrystallization, and as the result the size of hematite crystal in the pellets gets bigger it interconnects into pieces and wraps this kind of solid solutions, thus making up the structure defects and strengthens the connection of pellets.

magnetite with high MgO content; high pressure roller grinding; pretreatment; oxidized pellets; compressive strength

TF046.6

A

1672-7207(2016)05-1465-08

10.11817/j.issn.1672-7207.2016.05.002

2015-07-18;

2015-09-27

国家科技部火炬计划项目(2011GH561685);国家自然科学基金资助项目(51474161) (Project(2011GH561685) supported by “Torch plan” of Ministry of Science and Technology; Project(51474161) supported by the National Natural Science Foundation of China)

潘建,博士,副教授,从事烧结球团、直接还原、二次资源利用和钢铁冶金环境保护等研究;E-mail: pjcsu@csu.edu.cn