轮胎纵向滑移特性测量方法及试验研究

2016-09-12王宣锋蒋帅石光李同柱中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室长春130011

王宣锋 蒋帅 石光 李同柱(中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011)

·行业资讯·

轮胎纵向滑移特性测量方法及试验研究

王宣锋蒋帅石光李同柱

(中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011)

针对某款车辆匹配同型号、不同厂家轮胎导致的制动效能差异问题,首先提出了轮胎纵向滑移特性的测量原理与方法,并进行了道路试验验证,获得了两种轮胎的制动刚度和峰值附着系数。然后测量了匹配不同轮胎的整车制动距离和制动减速度,结果表明,轮胎制动刚度和峰值附着系数较大的轮胎制动距离较短。该测试方法简单有效,可作为主机厂评价轮胎纵滑特性及整车制动性能的手段,同时可指导ABS的标定。

主题词:汽车轮胎制动力系数纵向滑移特性测量

1 前言

路面附着系数与滑移率的动态变化关系是轮胎纵向滑移特性的重要研究内容,其对车辆的制动距离、制动减速度都有较大影响[1]。目前,国外相关研究机构主要依靠轮胎高速力学特性试验台以及通过轮胎负荷拖车来进行轮胎纵滑特性研究[2]。虽然轮胎高速力学特性试验台及轮胎负荷拖车测量精度很高,但是设备价格昂贵,而我国可供利用的此项试验资源极少,还需委托国外公司进行技术服务,使得试验成本增高。

为此,针对某款轿车匹配同型号、不同厂家轮胎而导致的制动效能差异问题,从车辆制动动力学角度出发,提出了基于整车道路试验的轮胎纵向滑移特性测量方法,并研究了制动力系数随滑移率的变化对整车制动效能的影响。

2 制动力系数测定原理分析

车轮制动力系数φb1(即轮胎与路面间附着系数)为该车轮的地面制动力FXb1与垂直载荷FZ1之比,即

车轮的地面制动力和垂直载荷可通过对整车模型分析得到。

2.1 整车模型

建立了整车动力学模型,并对整车制动时受力情况进行了分析,如图1所示。图1中,V为车速,αb为制动减速度。

相对车辆静载状态,制动过程中会产生动态轴荷转移,导致前轴载荷增加、后轴载荷减少。为此,对后轮接地点建立了力矩平衡方程:

式中,F′Z1为制动时地面对前轴的法向反作用力;m为车辆总质量;a为汽车质心到前轴距离;b为汽车质心到后轴距离;h为车辆质心高;L为车辆轴距。

图1 整车制动时受力情况

同理,在静载状态下对后轮接地点建立力矩平衡方程:

式中,FZ10为静载状态下地面对前轴的法向反作用力。

由式(2)和式(3)可得:

前轴地面制动力F′Xb1根据测得的制动强度和未制动车轮的滚动阻力来计算,驱动桥和非驱动桥的滚动阻力分别为其静载轴荷的0.015倍和0.01倍[3]。由于本次试验车辆为后轮驱动,制动力系数测量试验采用后轴制动器失效的方式进行,所以前轴地面制动力F′Xb1计算式为:

式中,FZ20为静态下地面对后轴的法向反作用力。

由式(1)~(5)可求得前轴制动力系数为:

2.2 滑移率

车辆在正常行驶中采取制动时,随制动强度的增加,车轮的滚动成分会越来越少,而滑动成分越来越多,直至车轮抱死时车轮纯滑动。滑移率为车轮的滑动成分所占的比重,即

式中,s为车轮滑移率;R为车轮滚动半径;ω为车轮旋转角速度。

2.3 待测参数

获得轮胎纵滑特性(φb1-s)曲线需要测量出整车结构参数(车辆总质量m、静载状态下前、后轴荷FZ10和FZ20、车辆质心高h、轮胎滚动半径R、轴距L)和车辆运动状态参数(车辆速度V,前轴两个车轮的旋转角速度ω1、ω2,车辆减速度αb),共10项。

3 制动力系数测量及试验结果分析

3.1 试验条件

试验用样车为已装配防抱制动系统(ABS)的车辆。试验仪器包括Racelogic公司的基于GPS的Vbox3i整车性能测试系统、RLVBIMU 01型减速度传感器和CORRSYSDATRON的SN-R型轮速传感器。

试验前必须先确定车辆载荷及分配、轮胎型号及气压、试验段位置及路面状况、初始制动车速、制动踏板踩踏速率等信息,换装不同厂家轮胎进行试验时应尽量保持这些条件相同,以减少对轮胎纵滑特性曲线测量的影响[4],试验所用两个厂家同型号轮胎(轮胎A、轮胎B)的胎面花纹见图2。

图2 试验用两个厂家的轮胎胎面花纹

因测量轮胎纵向滑移特性主要目的是分析匹配不同轮胎后的整车制动距离和制动减速度差异,所以不仅需要测量制动力系数-滑移率动态特性[5],还要测试匹配不同轮胎后的整车制动效能。

3.2 试验方法

标准GB21670—2008中要求,附着系数应在无车轮抱死的前提下,由最大制动力除以被制动车轴(桥)的相应动态载荷的商来确定。试验开始前将防抱制动系统(ABS)断开,且保证车辆的后轴制动器处于不工作状态。试验时,以50 km/h的初速度只对试验车辆的前轴进行制动,记录并测量此制动过程中车速V、前轴各车轮的旋转角速度ω1和ω2以及车辆制动减速度αb。

3.3 试验结果

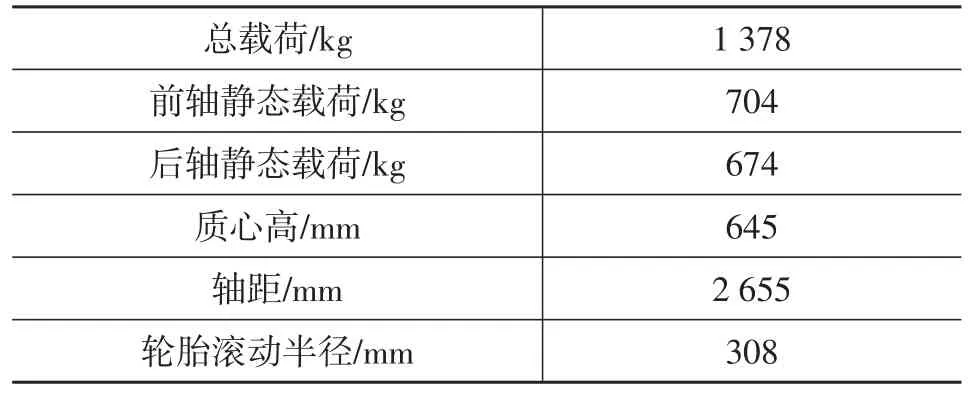

试验所用车辆的前、后静态轴荷(包括车上试验人员及试验设备)及尺寸参数如表1所列。根据表1中的整车结构参数及试验所测得的V、ω1、ω2和αb等值,由式(6)和式(7)可求得制动力系数-滑移率曲线,如图3所示。

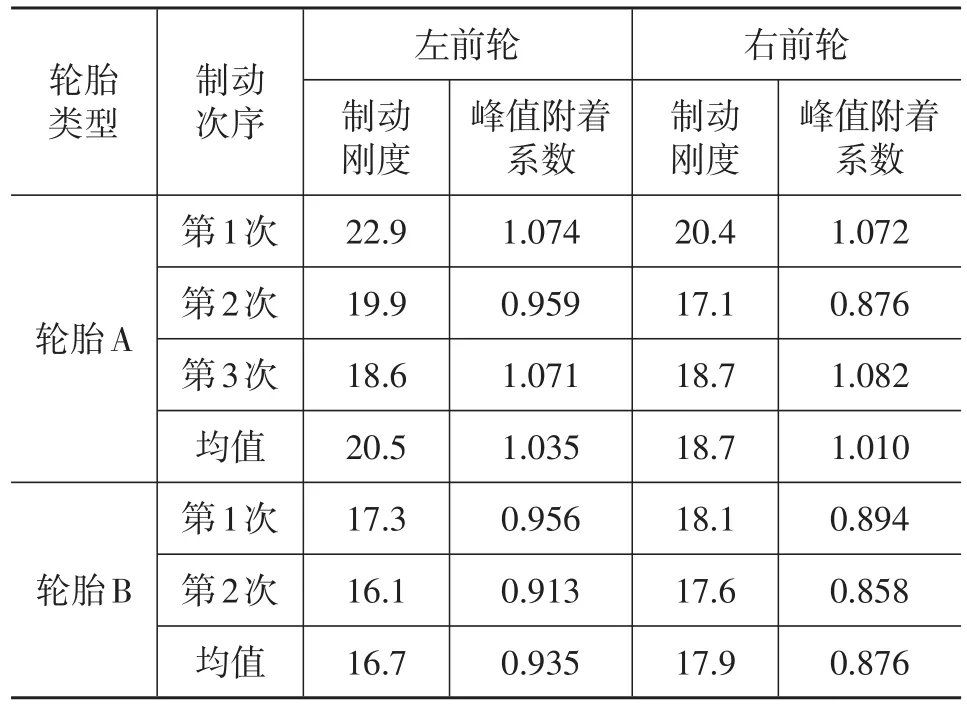

由图3可看出,无论使用轮胎A还是轮胎B,制动力系数的整体趋势走向是一致的。当滑移率s<5%时,制动力系数-滑移率关系曲线呈线性趋势增长;滑移率s>5%后制动力系数-滑移率关系曲线开始非线性增长;滑移率s处于5%~20%范围内时制动力系数出现峰值;滑移率s>20%时,制动力系数-滑移率关系曲线虽有波动但整体呈线性趋势缓慢下降。表2为两种同型号、不同厂家轮胎的制动力系数比较结果,由表2可知,轮胎A的制动刚度[6]和峰值附着系数都比轮胎B的大,说明轮胎A与地面间产生的制动力大于轮胎B,即轮胎A的制动效能更好一些。

表1 整车结构参数

图3 左、右前轮制动力系数-滑移率关系曲线

4 制动力系数对整车制动距离的影响

为分析制动力系数对整车制动距离的影响进行了制动性能试验。

4.1 试验条件

a.试验样车相同,只更换同型号、不同生产厂家的两种轮胎。为避免胎面深度和磨损程度影响制动距离[7],采用了经过磨合且生产日期都在1年以内的新轮胎。

表2 同型号、不同厂家轮胎制动力系数试验结果

b.试验前须保证两种轮胎胎压与轿车规定的胎压要求相同,即前轮胎压为210 kPa,后轮胎压为240 kPa。

c.制动过程中采用相同的试验路段、相同的初始制动位置和相同的车辆行驶方向。

d.采用相同的传感器和数据采集系统。

e.试验保持驾驶员不变、制动踏板踩踏速率不变[8]。

f.换装不同轮胎后,应根据表1的要求对车辆载荷进行重新配载,以保证整车载荷和前、后轴荷分配不变。

4.2 测量方法

测量步骤如下:

a.车辆装配轮胎A,在附着系数良好(干沥青或者混凝土)的水平路面上将车辆加速至105 km/h,脱开挡位,在车速下降至100 km/h时全力进行行车制动,测量车速和制动减速度。

b.使用轮胎B替换轮胎A,换装后重复进行上述试验。

4.3 试验结果

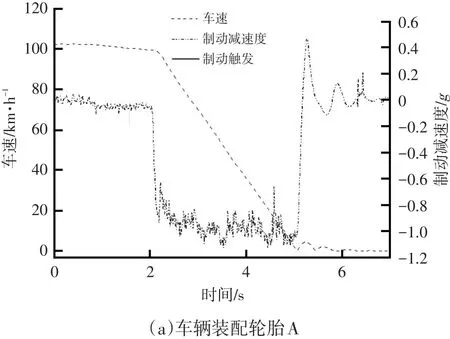

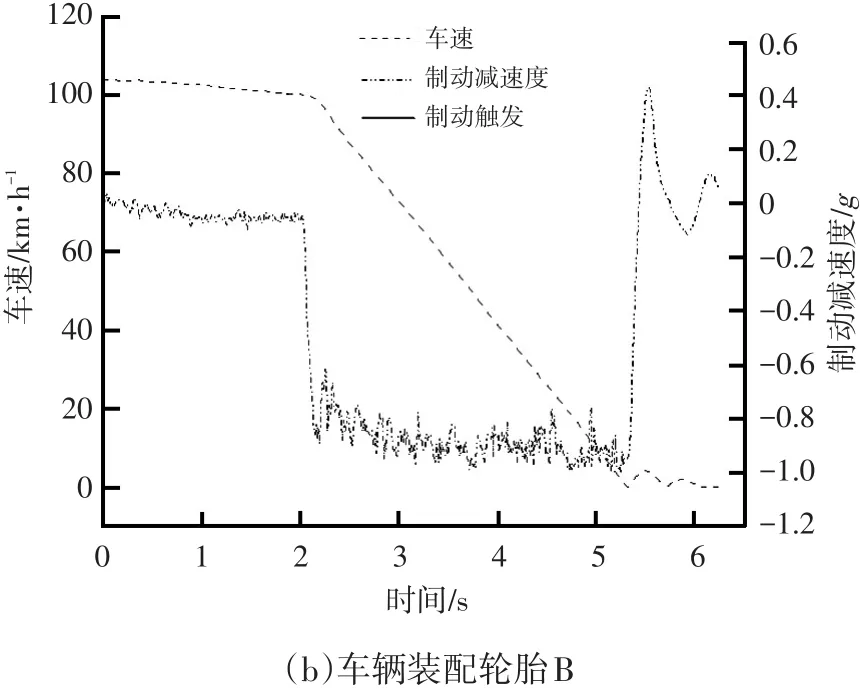

制动性能试验结果见图4。

图4 车辆装配轮胎A和轮胎B的制动过程曲线

两种不同轮胎的制动距离试验结果如表3所列。由表3可知,在100~0 km/h的制动过程中,轮胎A的制动距离均值比轮胎B的制动距离均值小3.1m,采用轮胎A的MFDD(平均制动减速度)比采用轮胎B大0.69m/s2,这与表2中的制动力系数测量结果有较好的一致性[9],由此表明,本文所提出的道路试验法测量制动力系数-滑移率关系曲线是可行的。

表3 制动距离试验结果

5 结束语

利用整车道路试验方法,首先通过实测的整车减速度来计算轮胎的纵向力及垂直载荷,从而得出轮胎制动力系数;然后通过车速与轮速来计算车轮滑移率,从而得到轮胎的制动力系数-滑移率关系曲线。通过制动距离试验验证了该方法的准确性。该方法使用成本低、测试简单有效,可作为主机厂评价轮胎纵滑特性及整车制动性能的手段,同时对指导ABS标定具有重要意义。

1余志生.汽车理论.北京:机械工业出版社,2008.

2 http://www.tassinternational.com/tyre-testing,Dedicated On-road test laboratory,Delft-Tyre TestCapabilities.

3 GB21670—2008乘用车制动系统技术要求及试验方法.

4 DW Goudie,JJBowler,CA Brown,etal.Tire Friction During LockedWheel Braking,SAE:2000-01-1314.

5 ISO 8349—2002 Road vehicles-Measurement of road surface friction.

6 GB/T 12549—2013汽车操纵稳定性术语及其定义.

7 Damiano Capra,NicolòD’Alfio,Andrea Morgando and Alessandro Vigliani.Experimental Test of Vehicle Longitudinal Velocity and Road Friction Estimation for ABS System,SAE:2009-01-0428.

8 ISO 21994—2007 Passenger cars—Stopping distance at Straight-linebrakingwith ABS—Open loop testmethod.

9 G.莱斯特.汽车轮胎研发—策略、方法和工具.张英红,译.北京:机械工业出版社,2012.

(责任编辑文楫)

修改稿收到日期为2016年4月21日。

M easurement M ethod and Experimental Study on Tire Longitudinalslip Property

Wang Xuanfeng,Jiang Shuai,ShiGuang,Li Tongzhu

(State Key Laboratory of Comprehensive Technology on Automobile Vibration and Noise&Safety Control,China FAW Co.,Ltd R&D Center,Changchun 130011)

【Abstract】The paper focuses on different braking efficiencies of two brands of tires equipped on a test vehicle.First,the principle and method of tire longitudinal slip characteristic measurement are proposed,and road test verification is carried out.Then,braking stiffness and peak adhesion coefficient,vehicle braking distance and braking deceleration of these two brands of tires are measured.The results indicate that,tire with greater braking stiffness and peak adhesion coefficient has shorter braking distance.This testmethod is easy and effective,can be used to evaluate tire longitudinalslip characteristic and vehicle braking property,meanwhile,it can also guide ABS calibration.

Automotive tire,Braking force coefficient,Longitudinal-slip property,M easurement

U463.52

A

1000-3703(2016)08-0039-04