电动汽车高压电连接电阻故障测试系统开发*

2016-09-12施一新杨林杨坤上海交通大学汽车电子技术研究所上海200240

施一新 杨林 杨坤(上海交通大学汽车电子技术研究所,上海200240))

电动汽车高压电连接电阻故障测试系统开发*

施一新杨林杨坤

(上海交通大学汽车电子技术研究所,上海200240))

连接电阻故障是影响电动汽车高压电系统安全的重要因素。基于NI-PXI平台开发了一种连接电阻故障动态模拟测试系统,该系统通过并联IPM智能功率模块和大功率电阻矩阵,根据上位机远程指令在电动汽车高压回路模拟注入可变阻值的连接电阻故障,并采集故障注入前、后高压电参数的变化,研究整车电气回路的瞬态及稳态响应。动态模拟测试结果表明,该系统可精确模拟不同阻值的连接电阻故障,可用于电动汽车高压电系统故障诊断及预测方法的研究。

主题词:电动汽车连接电阻故障动态模拟

1 前言

电动汽车的动力回路具有高电压、大电流的特点[1],因此电动汽车高压电安全问题尤为重要,而对高压电系统的各类故障研究是高压电安全管理系统设计的基础。连接故障是电动汽车高压电系统的典型故障,轻则造成能源利用效率变低,重则导致局部发热严重,甚至造成车辆起火事故[2]。现阶段国内外对于连接故障的研究主要利用HVIL环路互锁技术,由于该技术只能定性检查高压回路连接的电气完整性,无法定量分析连接电阻变化,因此开发连续可调的连接电阻故障动态模拟测试系统十分必要。连接电阻故障测试系统的关键在于控制连接电阻故障既能缓变也能瞬变,充分模拟连接故障变化规律。为此,基于NI-PXI平台开发了一种电动汽车高压电连接电阻故障动态模拟测试系统(下称连接电阻故障测试系统),利用IPM智能功率模块和电阻矩阵并联,可以在高压回路中注入可调阻值的连接故障,并同步采集故障发生前后整车高压回路电气参数的变化。

2 连接电阻故障测试系统方案设计

连接电阻故障测试系统主要功能是用户通过上位机远程控制底层故障注入模块,在电动汽车高压电系统正、负母线和电机三相线上注入可变的预设连接电阻故障,实时监测并保存高压电路电气参数,并根据相关参数计算实际连接电阻值进行校验,用于分析故障注入前、后相关电气参数演变规律,检验相关系统对连接电阻故障诊断预警功能等。

图1为连接电阻故障测试系统架构,其主要由动力电池、电机、连接电阻故障注入模块、NI-PXI系统、上位机等组成。为保证试验安全,采用远程控制方式注入连接电阻故障,通过以太网将上位机连接电阻控制逻辑模型下载至PXI主机实时系统,由PXI主机接收并转发连接电阻设定指令。为实现PXI主机与连接故障注入模块间的通讯,实时系统经由PXI-CAN卡发送CAN信息至故障注入模块,在高压回路指定测点处注入连接故障。为实时显示高压系统电气参数变化,系统配置了PXI-DAQ板卡,同步快速采集测点处的电压、电流等参数反馈给上位机。

图1 连接电阻故障测试系统架构

由于电机运行峰值电流可达200 A,当连接电阻故障达到200mΩ时损耗功率已达8 kW,连接故障已十分严重,且本文采用的连接电阻闭环控制方式能模拟的最小电阻略低于60mΩ,因此系统连接故障的模拟阻值范围设定为60~200mΩ,能够较好地模拟并覆盖实车高压回路连接电阻故障范围。同时为了动态模拟高压回路连接电阻实际故障状态,该系统通过对IPM模块的PWM闭环控制使连接电阻调节既可缓变也能瞬变。

图2为连接电阻故障测点分布。电动汽车高压系统主要由动力电池、电机控制器、电机等模块构成。连接故障测点1位于动力电池与电机控制器的高压正、负母线之间;测点2位于电机控制器与电机的三相线之间。

图2 连接电阻故障测点分布

3 连接电阻故障测试系统硬件设计

该测试系统的硬件模块主要由下层连接电阻故障注入模块和上层系统监控与通讯平台组成。

3.1 连接故障注入模块

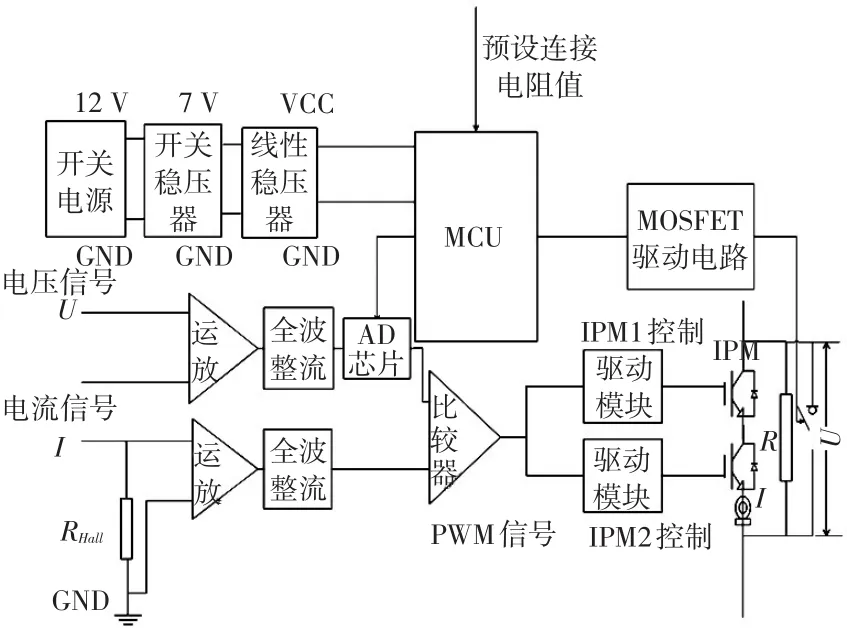

设计的连接电阻故障注入模块原理如图3所示。连接电阻故障注入模块将对置IPM智能功率模块和200mΩ大功率电阻矩阵并联后串入高压回路指定测点,对置IPM可使电流双向通过,并且其高速开关特性可满足快速调节故障注入模块等效并联连接电阻值的需要,实现对等效并联连接电阻值的无级调节。电阻矩阵两端并联一路高压继电器,继电器断开时注入连接电阻故障,反之不注入故障。由于继电器在断开状态和闭合状态的切换过程中,IPM模块和大功率电阻将其触点两端的电压钳制在0~40 V内,因此不会引起继电器触点烧蚀,从而保证继电器的使用寿命。

图3 连接电阻故障注入模块原理示意

为准确快速地调节连接电阻来模拟其缓变和瞬变特征,连接电阻故障注入模块采用闭环反馈调节原理。首先将IPM一路霍尔传感器的电流信号I经过接地电阻RHall后转化为电压信号(图4),该信号经全波整流处理后始终为正电平。对置IPM两侧的电压信号U同样先经全波整流,后经运放电路缩小适当比例P后送至AD7398芯片参考电压引脚。故障注入模块MCU将预设连接电阻值转化为AD值XAD后发送给AD7398芯片,芯片根据引脚的参考电压和XAD值按相应比例输出电压。然后将上述两路电压信号分别送入比较器的正、负输入端,比较器输出端给出相应控制信号CTRL_PWM,信号CTRL_PWM通过IPM驱动电路控制IPM模块的高速通断(图5)。最终当电路达到平衡状态时,比较器正、负输入端电压相等。图6为根据上述硬件原理设计完成的连接故障注入模块电路板。

图4 全波整流电路原理

图5 IPM模块驱动电路原理

图6 连接电阻故障注入模块电路板

因测试系统采用的AD7398为4通道12位DAC,所以连接电阻的理论调节精度可达0.05mΩ,电机三相线电流峰值可达300 A以上。因此连接故障注入模块基于冗余设计原则,选用规格为±500 A/±100mA的霍尔传感器。据此推算故障测点处等效连接电阻计算式为:

式中,P为电压缩放倍数;XAD为MCU发送的AD值;RHall为将霍尔传感器电流信号转为电压信号的接地电阻值;RIPM为对置IPM模块的等效电阻值;Rcon为故障测点的连接电阻值。

3.2 系统监控与通讯平台

测试系统监控与通讯平台主要由PC上位机和NIPXI系统组成。PC上位机监控平台使用NI-VeriStand软件进行配置,用户在PC端配置好测试程序后,可以通过以太网将配置信息和Simulink控制仿真模型导入PXI主机开始实时测试。NI-VeriStand能够从Lab-VIEW和MathWorks Simulink等建模环境中导入控制算法和仿真模型,能够利用操作界面实时在线监控运行任务[3,4]。

NI-PXI是一种稳定且基于PC的平台,适用于测量和自动化系统[5]。如图7所示,PXI系统采用PXI-1045机箱,搭载PXI-8119嵌入式控制器,该控制器安装有LabVIEW实时系统,可以由上位机远程实时操控[6]。同时机箱内搭载4块PXI-6123多通道高速同步采样板卡,实现对高压回路电压、电流等参数的同步采样;同时PXI系统配备1块PXI-8513/2CAN通讯板卡,实现与连接故障注入模块MCU的CAN通讯。

图7 NI-PXI系统

连接电阻故障测试系统主要利用监控与通讯平台实现以下功能:

a.将连接电阻故障上层控制模型导入PXI-RT系统,实现对故障注入模块的实时控制;

b.配置连接电阻故障的测试案例,实时远程调节测点处连接电阻的大小;

c.实现故障测试过程中的故障测点电气参数监测、数据记录等功能。

4 连接电阻故障测试系统软件设计

连接电阻故障测试系统软件架构主要包括连接电阻故障注入模块底层软件和上位机监控平台软件。

4.1 连接电阻故障注入模块软件设计

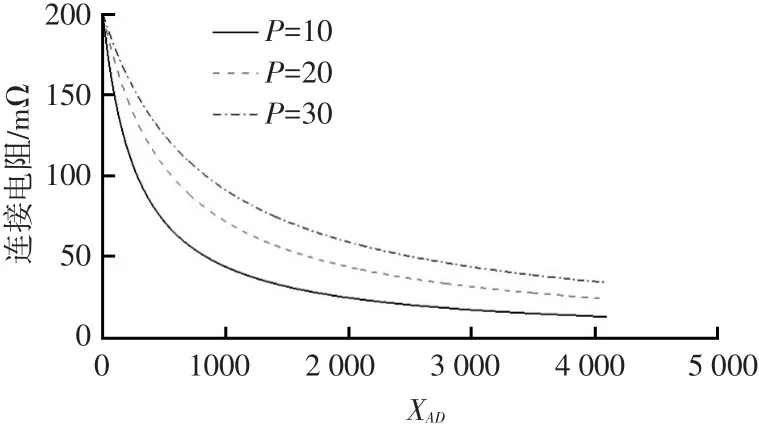

根据式(2)和式(3)可以得到理论连接电阻值Rcon随AD7398芯片接收的XAD值变化曲线。图8为连接电阻值在不同接地电阻RHall下随XAD值的变化曲线,图9为连接电阻在不同电压缩放倍数P下随XAD值的变化曲线。

图8 在不同接地电阻RHall下连接电阻变化曲线

在对电压缩放倍数P、接地电阻RHall进行参数匹配时,既要使连接电阻Rcon的变化曲线尽量平缓,提高连接电阻调节精度,又要使Rcon最小值能满足连接电阻调节范围。据此设定连接电阻故障注入模块的电压缩放倍数P=20,接地电阻RHall=6.8Ω。在相应连接电阻变化曲线上选取40个点构建一组二维数组,记录不同XAD值对应的连接电阻值。

图9 在不同电压缩放倍数P下连接电阻变化曲线

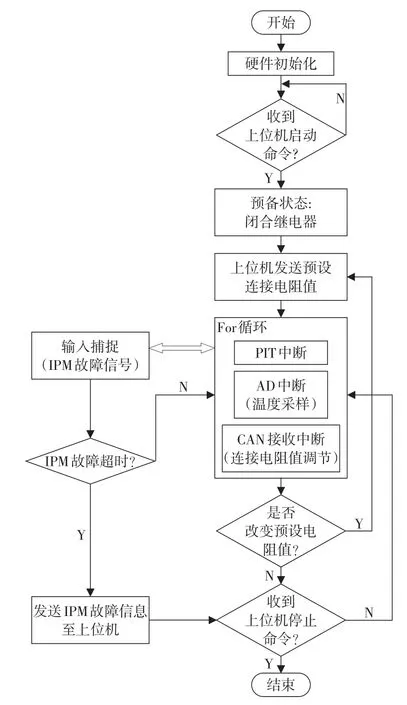

图10为连接电阻故障注入模块软件程序框图。当连接电阻注入模块收到上位机发送的预设连接电阻值后进入CAN接收中断,根据上述二维数组,利用插值法计算预设等效连接电阻值对应的XAD值,然后MCU将该XAD值通过SPI通讯发送给AD7398芯片。同时连接电阻故障注入模块采集测点处的温度信息,通过CAN发送给上位机,及时反映测点温度变化。若测试过程中IPM发生故障,则MCU进入输入捕捉中断,当故障持续时间超过2 s时,发送IPM故障信息至上位机,上位机发送停止命令给故障注入模块,终止连接电阻故障模拟测试。

图10 连接电阻故障注入模块程序框图

4.2 上位机监控界面设计

监控界面主要功能是预设连接故障阻值和高压电路电气参数显示保存。在连接电阻故障预设框中输入指定测点的预设连接电阻值后,即可将预设值发送给底层故障注入模块,进行连接电阻故障单点注入;同时用户也可以配置测试案例,动态模拟多点连接电阻故障的变化过程,实现对连接电阻的缓变和瞬变模拟。电气参数显示栏主要显示高压电路测点处电压、电流等信息,用户可选择指定参数绘制电气参数变化曲线,分析电气参数变化规律,并根据同步采集的电气参数经滤波处理后实时计算并显示实际连接电阻值。

5 试验结果分析及评价

为验证连接电阻故障测试系统功能,进行了连接电阻故障动态模拟,并分析不同连接电阻下相关电气参数的演变规律。连接故障动态模拟测试主要在电动汽车电机驱动系统的正、负母线及电机三相线上进行。测试条件统一设置为:电机转速为1 500 r/min,电机转矩为45 N·m。此时母线初始电流为20±0.2 A(不模拟连接电阻故障)。

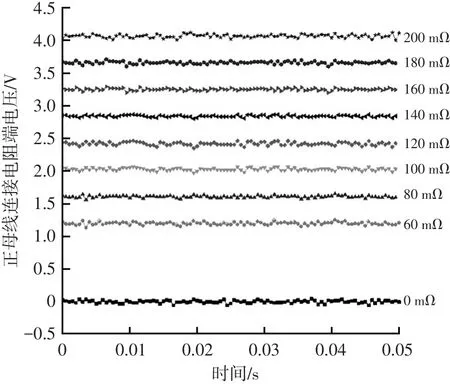

图11为在直流侧正母线上注入连接电阻故障时,正母线电阻两端电压随连接电阻值的变化曲线。当正母线连接电阻为0时,连接电阻两端电压为0±0.02 V,当预设连接电阻值由60mΩ递增至200mΩ时,连接电阻两端电压也由1.2±0.05 V逐渐增至4±0.05 V,可见连接电阻故障会额外消耗动力电池的部分功率。根据测点处电压、电流参数计算实际连接电阻值,结果与预设值误差≤0.5%,表明连接电阻动态模拟精度高。各连接电阻值的调节时间小于1ms,完全满足模拟连接电阻瞬变特征的需求。

图11 正母线连接电阻端电压变化曲线

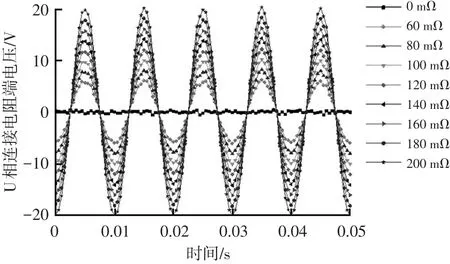

图12为在交流侧的U相上注入变化的连接电阻故障时,U相连接电阻两端电压的变化曲线。当U相连接电阻为0时,连接电阻两端电压为0±0.02 V,随着连接电阻由60mΩ递增至200mΩ,连接电阻两端电压峰值由6±0.05 V逐渐增至20±0.05 V左右。实际连接电阻值与预设值误差≤0.5%。

图12 U相连接电阻端电压变化曲线

图13为母线电流值随正端连接电阻的变化曲线。在该放电工况下,当正端连接电阻由0增至200mΩ时,母线电流逐渐由20.14 A增至20.83 A,这是由于电机在恒转速恒扭矩下需保持功率恒定,随着母线连接电阻压降增大,电机侧电压减小,因此母线电流逐渐增大。

图13 母线电流随正端连接电阻变化曲线

图14为母线电流随U相连接电阻的变化曲线。U相连接电阻由0增至200 mΩ时,母线电流逐渐由20.15A增至23.85A。

图14 母线电流随U相连接电阻变化曲线

由图14可看出,交流侧连接电阻对母线电流的影响比直流侧连接电阻的影响大,动力电池额外损耗的功率也随之增大,造成电动汽车续航里程减小。这也说明,电机母线电流的变化与电机三相线连接电阻的变化之间存在耦合关系。

在连接电阻故障测试过程中,故障注入点最高温度可达55℃,可见连接电阻故障会引起故障注入点温度过高,从而影响高压回路安全。同时测试过程中整车控制器VMS和电机控制单元FCU并未作出故障报警,这说明现有的车载控制系统尚缺乏对连接电阻故障的诊断能力,应基于动力电池、电机控制器输入端和电机三相线间的电压和高压回路电流变化规律,进一步完善车载控制器的连接电阻故障诊断功能。

6 结束语

a.基于NI-PXI平台开发了电动汽车高压电连接电阻故障测试系统,该系统能够根据上位机监控平台指令在高压回路指定测点动态模拟连接电阻故障,同时采集测点处的电气参数和温度参数反馈给上位机监控平台。

b.通过电动汽车高压电连接电阻故障的动态测试,验证了连接电阻故障测试系统可迅速、精确地动态调节连接电阻值,误差小于0.5%,调节时间小于1ms,完全满足电动汽车连接电阻故障测试需要。

c.连接电阻故障测试系统能够验证电动汽车控制器相关故障诊断与保护功能的完备性,为电动汽车高压电系统提供测试参考,是电动汽车高压电路连接电阻故障诊断、预测方法研究的基础。

1羌嘉曦,杨林,朱建新,等.电动汽车动力电池高压电测试系统的研究.电源技术,2007(8):655~658.

2戴海峰,张晓龙,魏学哲,等.电动汽车高压电安全分析及防护设计.机电一体化,2013(1):53~59.

3倪计民,李晓锦,石秀勇.基于NIPXI平台的发动机ECU HIL系统上位机程序开发.汽车技术,2014(3):54~58.

4洪亮.基于LabVIEW和PXI的行星耦合混合动力系统人在环路(H_2IL)仿真试验系统的研究:[学位论文].重庆:重庆大学,2013.

5李红志.基于PXI和cRIO的电子稳定程序硬件在环仿真平台开发.电子设计应用,2009(10):74~76.

6马超,杭勇,蒋兆杰,等.基于NI产品的电控单元硬件在环测试系统开发.现代车用动力,2010(3):20~23.

(责任编辑文楫)

修改稿收到日期为2016年6月1日。

Development of High Voltage Connection-failure Test System for Electric Vehicle

Shi Yixin,Yang Lin,Yang Kun

(The Institute of Automobile Electronic Technology of Shanghai Jiaotong University,Shanghai 200240)

【Abstract】Connection failure is an important factor to affect the safety of electric vehicle high voltage power system. In this research,a connection failure dynamic simulation system based on NI-PXI platform is development,which can inject connection failure with variable resistance in the high voltage loop simulation of electric vehicle according to instructions of remote PC,through paralleled IPM module and resistance matrix.This system can also sample variation of high-voltage electrical parameters before and after injection of failure,and research on the transient and steady state response of the electric circuit of the vehicle.The dynamic test results show that the system can accurately simulate the connection resistance failure at different resistances,can be used in high voltage system failure diagnosis and prediction method study.

Electric vehicle,Connection resistance failure,Dynam ic sim ulation

U463.61;TK411;TP368.2

A

1000-3703(2016)08-0048-05

电动汽车高压电安全故障测试系统开发,上海交通大学与上海汽车集团合作项目。