PTU壳体回油管路优化设计

2016-09-10刘小红

刘小红

(上海飞机设计研究院联络工程部,上海200436)

PTU壳体回油管路优化设计

刘小红

(上海飞机设计研究院联络工程部,上海200436)

针对某型飞机液压系统能量转换装置PTU回油管存在踩踏,导致管路变形问题,重新进行了优化设计,并且进行了分析,结果表明:优化方案与原方案相比,避免了人为踩踏现象,避免了导管产生裂纹或泄露的可能,同时管路流体总压损失基本不变,无气蚀现象,重量减轻、噪音减弱等优点。

PTU;管路;总压损失

某机在地面维护中,其SD998框PTU壳体回油液压导管通过Z型支架安装在框上,经常绊倒维修人员或被其踩踏,对应构型如图1所示。图1在设计中,主要考虑了标准件变径接头MS21916W12-6的安装,按设计要求管路直线段必须满足最小长度要求,同时满足弯管弯曲半径要求,从而造成PTU壳体回油管路高出SD998框,导致支架和管路经常被踩踏。当支架出现踩踏问题时,管路产生安装应力必将影响传输功能,甚至出现液压油泄漏。鉴于上述原因,为了改善PTU壳体回油管路的踩踏问题,需改变管路走向,同时采用P型卡箍固定导管,卡箍和支架通过螺栓连接在一起,支架固定在SD998框的下侧,很大程度上避免维修人员踩踏支架和导管。

图1 PTU壳体回油管路原方案

1 设计要求

尽量减少弯管和分支,采用最直接的线路,导管与结构之间应该有合理的间隙,保证在最严重条件下不产生相互接触,导管用卡箍固定在结构上,卡箍两边附近处导管与结构至少保留6mm的间隙,而在卡箍处至少要有3mm的间隙;一般推荐有限采用弯曲半径为5D(5倍外径)或者4D,特殊情况下,大弯曲半径的导管安装困难时,使用最小弯曲半径3D.一根导管最多只能弯曲10次。每根导管处的所有弯曲处必须使用同一弯曲半径。

2 管路设计[1]

2.1中心线的确定

中心线光滑且曲线之间相切连续,保证管路的光顺,这样有利于加工,同时可以避免管路突变而减少流阻。详见参考文献[2]。

2.2管路的内外径、壁厚的选择、及其材料

壳体回油管路外径选择0.375 IN,壁厚0.035 IN,材料为6061-T6.

2.3卡箍的选择及其间距的布置和支架安装

优化方案继续使用卡箍M85052/2-6,保证卡箍间距要求,防止导管振动,可能产生与结构的干涉或磕碰。导管用卡箍固定,卡箍与支架通过螺栓固定,支架用两个铆钉固定在998框下。卡箍两边附件处导管与结构至少有6 mm间隙,而在卡箍处至少有3 mm间隙。

2.4管路优化方案

通过改变管路走向,可以避免人为踩踏导致导管或者支架变形。方案固定方式采用卡箍M85052/2-6固定导管,卡箍和Z型支架通过螺母连接,见图2.维修人员进入后附件舱,脚平踩到框上,不会踩踏支架和导管;脚踩出框外支架方向处,伸出量小于29.15 mm,且下沉角小于14.2°,可以避免人为踩踏导支架变形,见图3.

图2 PTU壳体回油管路优化方案

图3 优化方案踩踏极限位置

3 性能分析

3.1管路仿真分析

从流体知识可知,当管路压力过低时,溶于液压油中的气体会溢出,产生气泡,导致气蚀现象,如果气泡运行到高压,气泡破裂,产生液压冲击,压力急剧升高,温度升高,产生振动和噪音现象。模拟的目的检验管路弯曲是否会出现流管极度压缩,导致局部速度很大,从而导致局部压力很低,是否产生气穴的可能性。

3.2流体仿真分析

本文采用FLUENT软件进行了流体仿真分析,管路计算模型如图4~图6.网格数均为58万左右。三通接头采用Y网,管路截面采用O网,壁面附近用边界层网格。湍流模型选择K-EPSILON中的重整化群(RNG)模型[2]。流体为磷酸脂基阻燃液压油,Type IV,Class 1 ZMS2014,回油管路的流速一般是2~4 m/s,流体密度取1 066 kg/m3,入口速度取3m/s.

图4 流体模型

图5 进口网格布置

图6 三通管路网格布置

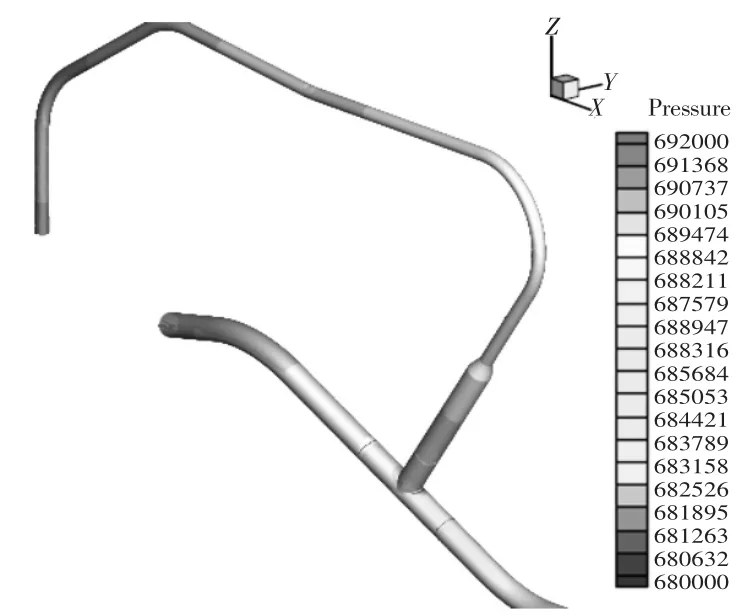

从图7、图8可以看出,两者略有差异,在管路弯曲外侧压力较大,内侧压力较低,同时都是在三通变径接头后产生低压区,这是由于管路90°弯曲导致一定范围流体分离所致,此部分低压也远大于气体从液压油中溢出的压力值,故均不会产生气蚀现象。总之,优化后方案和原管路损失相当,气蚀现象均不会发生。

图7 原方案压力云图

图8 优化方案管路压力云图

另一方面,从管路的损失来看,优化后管路损失0.81%,原方案管路损失0.85%,说明两种方案管路损失差别不大,优化后出口速度为3.375 m/s,原方案出口速度为3.319 m/s.

(2)重量分析

优化方案PTU回油管路变短,与原方案相比,重量减轻0.035 kg.

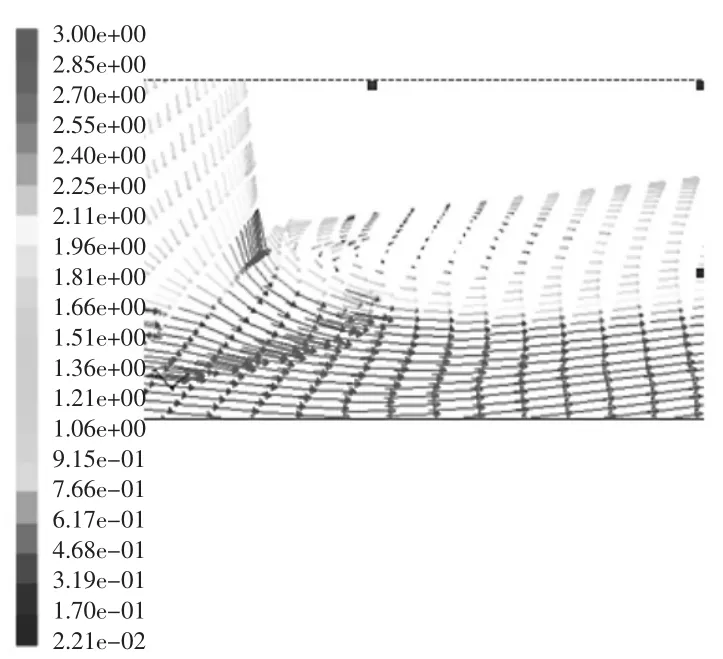

(3)噪声

优化方案同原方案相比,在三通管处均急转弯,产生流体分离,导致涡流,但优化方案气流分离范围比原方案更小,噪音偏小。气流速度矢量分离情况见图9-图10.

图9 原方案管路速度矢量图

图10 优化方案管路速度矢量图

4 结束语

本文通过查阅文献,深入研究PTU壳体回油导管踩踏问题,PTU壳体回油导管优化方案与原方案相比,结论如下:

(1)可以避免导管的踩踏问题,避免了导管因踩踏导致的裂纹或泄露的可能;

(2)重量减轻0.035 kg;

(3)管路流体损失基本不变;均无气蚀现象,优化方案不影响管路的性能。

(4)优化方案气流分离范围比原方案小,噪音偏小。

[1]王永熙.飞机设计手册第12册飞行控制系统和液压系统设计[M].北京:航空工业出版社,2003,544-583.

[2]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007,33-44.

Optim ization Design of Return OilPipeline of PTU

LIU Xiao-hong

(Shanghai Aircraft Design&Research Institute,Shanghai200436,China)

according to a certain type of aircraft hydraulic system PTU(Power Transfer Unit)oil return pipeline are trample,resulting in pipeline deformation problems,work is carried out on the optimization design which are analyzed,the results show that the optimization scheme compared to the original scheme avoid the phenomenon of trampling,avoid that pipeline may crack or leak,and the total pressure loss of fluid pipeline is essentially the same,There are advantages including no cavitation phenomenon and lower weight and noise reduction.

PTU;pipeline;total pressure loss

V245

A

1672-545X(2016)05-0026-03

2016-02-15

刘小红(1978-),男,陕西渭南人,研究生,工程师,研究方向:飞机机械系统环控系统设计。