车身内腔夹层防腐的探讨

2016-09-09常亚恩李瑞方周高良浙江吉利控股集团有限公司浙江宁波315300

常亚恩,李瑞方,周高良 (浙江吉利控股集团有限公司,浙江宁波 315300)

车身内腔夹层防腐的探讨

常亚恩,李瑞方,周高良(浙江吉利控股集团有限公司,浙江宁波 315300)

从车身结构、起泡、电泳涂料的泳透力、空腔防护蜡,以及对车身内腔夹层防腐性能的日常管理和控制这5个方面对车身内腔夹层防腐性能的影响因素进行了分析和探讨,并提出了相应的解决措施。

车身内腔夹层;防腐性能;影响因素

0 引言

随着汽车技术的进一步发展,人们对汽车性能的要求越来越高,尤其是高质量的涂装外观和持久的耐腐蚀能力。从整个汽车涂层的组成来说,磷化膜层和电泳漆层是与板材接触最紧密的一层,也是汽车后期防腐能力的关键所在。因车身内腔结构的特殊性,该部位的电泳膜厚和防腐性能只能通过破坏性试验来测定,成本很高。在汽车批量生产前后都需要进行剖检试验,以验证车身内腔结构电泳质量是否达标,具体的频次按照生产的实际情况来确定。以下对车身内腔夹层防腐性能的影响因素进行探讨。

1 车身结构对车身内腔夹层防腐性能的影响

车身结构对车身内腔夹层防腐性能的影响主要体现在排液、排气和电泳上膜3个方面。

1.1车身结构对排液的影响

白车身在前处理-电泳工序段,各反应均是在液体中进行的,其在各槽液中浸入与浸出时,不可避免地会将槽液带出槽体或带入下一个槽体。为防止因发生串槽而使槽液的稳定性下降的现象发生,要求车身具有良好的排液设计。一般的判定标准是车体进入下一工位前,不应有连续的工艺液体流出及工艺液体残留过多等问题。良好的排液设计是为了保证白车身在出槽到呈水平状态的过程中,在规定的时间内将车身带有的槽液顺利排净,避免串槽现象的发生。

设计车身结构时,应尽量避免钣金凹陷设计,多采用凸台设计。若凹陷不可避免,则根据需要增开排液孔,否则就会出现电泳涂膜的再溶解及其不完全干燥而造成漆膜弊病,进而影响涂膜性能。排液孔一般设在沥液区域的最低处,其大小和数量需依据生产线的生产节拍和前处理-电泳工序段的机械化运输方式来确定,同时也要考虑到开孔后钣金件的强度和整车的密封性。

1.2车身结构对排气的影响

为防止车身在前处理-电泳过程中因排气不尽而造成局部电泳不良,进而影响车身,尤其是车身内腔夹层部位的防腐性能的现象,最常采用的措施是增开电泳排气孔,排气孔应位于白车身行进方向的最高位置,同时其数量和大小要合适。一般要求孔径≥3 mm。

1.3车身结构对电泳上膜的影响

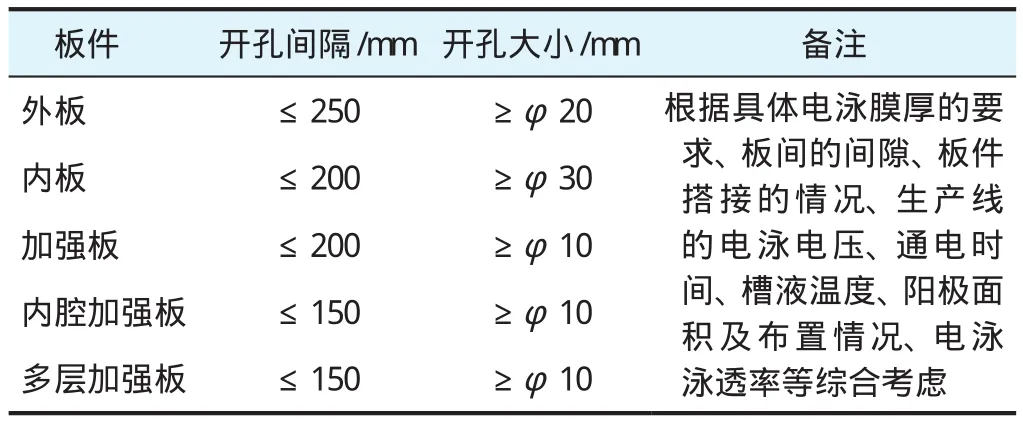

由于车身材质是金属,具有电磁屏蔽的特性。在电泳通电过程中,会严重影响电泳膜厚,甚至导致电泳不上膜的现象发生。因此,在车身设计过程中,应尽量避免细小狭长的腔体结构;若不可避免,则一般的解决方式为开设防电磁屏蔽孔。防电磁屏蔽孔的设计方案见表1。在不影响车身结构强度的前提下,防电磁屏蔽孔孔径越大越好。通过剖检试验来观察开孔后的成膜情况,进而验证其防腐效果。

表1 防电磁屏蔽孔的设计方案Table 1 The design scheme of anti-electromagnetic shield hole

当然要达到良好的内腔电泳效果,不是简单的开孔就可以解决的。首先要从冲压来考虑开孔越少越好,且开孔的大小和间距要考虑钣金结构,通过凸台、优化钣金搭接结构和间隙来提高电泳效果。车身板件的搭接结构,尤其是为了满足车身强度而增设的加强板,若内、外板与加强板间贴合面的缝隙过小,则会造成前处理液很难进入对其进行表面处理,无法形成连续完整的磷化膜,最终导致电泳成膜不完整,甚至无法上膜。一般要求车身结构板材之间不焊接区域两层钣金之间的间隙在4 mm以上,避免产生电泳漆锐边覆盖能力差的问题。

2 气泡对车身内腔夹层防腐性能的影响

白车身在进行前处理-电泳时,一般以与水平面呈30°或45°的姿势进入槽体,在浸渍的过程中,未能及时排出的气体会被封闭在空腔(腔穴和凹陷处)中,形成气泡。气泡的存在致使局部无法上膜,最终影响其防腐性能。为了防止此类现象的发生,除在车身行进方向的最高处设排气孔外,还应从以下几个方面来考虑。

2.1车体输送方式的选择

电泳涂装是车身完全浸没在槽液中进行的,一般通过改变车体的输送方式和车体在槽液中的姿势来保证车体表面100%泳涂上漆,而100%泳涂上漆的前提是车体内部的气体已全部排出。由此可知,气泡的产生与前处理-电泳工序段所采用的输送方式有直接关系。一般车体采用悬挂式输送方式,涂装面达90%以上;若改用垂直输送方式(车体前部向下)和摆杆式输送方式(45°进出槽),涂装面虽有所增大,但是仍存在未涂面,即车体内部仍存在未排出的气体;后期开发的旋转浸漆(如Rodip和多功能穿梭机)输送方式,更有利于气泡的排出,基本上解决了气泡问题,保证车体表面均能泳涂上膜。

2.2车身部件固定角度的调整

车身在进入前处理-电泳工序前,需使四门、前后盖、油箱口盖等部件处于打开状态,一般采用工装将其固定,使其与白车身呈一定角度。该角度的大小直接影响到车身内腔封闭空气排出的难易程度。因此可以通过改善车身工装结构,将车身部件的固定角度调整到合适位置,以便车身内腔封闭空气顺利排出。若后盖的支撑角度与输送设备的下槽角度匹配不好,就会使部分空气封闭在后盖内腔夹层中,致使此处电泳不良,防腐性能下降。

3 电泳涂料的泳透力对车身内腔夹层防腐性能的影响

泳透力指在电泳涂装过程中,使背离电极的被涂物表面泳涂上膜的能力,是确保空腔部位、缝隙间等表面泳涂的目标值,因此也是影响车身内腔夹层防腐性能的重要因素。选择高泳透力的电泳涂料,可以明显改善内腔夹层的电泳膜厚,提高其防腐性能。泳透力除了与电泳涂料种类有关外,还与涂装工艺参数(如涂装时间、涂装电压)有关。一般来讲,电泳涂装时间长些、电泳电压高些,泳透力也会适当提高,但是并不是电泳时间越长,电压越高越好。若电泳时间过长,则会造成已沉积在被涂物上的湿涂膜再次溶解,产生涂膜变薄、失光、针孔、露底等涂膜弊病。电泳电压也有一定的范围,若超出上限值,也会产生涂膜弊病,常称这一电压为电泳破坏电压。实际电泳过程中,应合理控制电泳涂装时间、电泳电压等工艺参数,保证车身内腔夹层表面沉积的电泳涂膜具有一定的厚度,进而使其满足防腐要求。

泳透力的测定方法有多种,如钢管法、间隙法和盒式法。我国一般采用钢管法来测定电泳涂料的泳透力,而在电泳涂装现场,衡量泳透力好坏的方法是测定朝向电极和背离电极表面的涂膜厚度差,以及观察被涂物的成膜情况,其判定标准如表2所示。

表2 判定电泳涂装现场泳透力好坏的准则Table 2 The criteria for judging the quality of throwing power in the electrphoretic painting field

4 空腔防护蜡对车身内腔夹层防腐性能的影响

空腔防护蜡由成膜剂、防锈剂、分散剂、精制蜡、合成树脂与特殊馏分的精制矿物油复合而成。制得的蜡液稳定性好,均匀且无结晶析出,具有良好的耐热性、耐盐雾性、耐候性和耐冲击性,在车身内腔可以形成性能优异的疏水蜡状防腐蚀膜,提供优异的防腐蚀保护。同时,蜡膜附着力强,对于车身内腔部件的折叠层、凸缘和裂缝都具有很好的渗透性、防锈性,且对目前用于汽车行业的清漆涂层、橡胶和塑料部件无不良影响。注蜡部位主要位于门槛区域、前后门下部区域、前后地板底部纵梁区域、后围板空腔区域、发动机盖后部及后盖下部区域。

5 对车身内腔夹层防腐的日常管理和控制

5.1电泳涂料、空腔防护蜡产品的检测控制

产品检测控制主要分为3种:出厂检验、进货检验和型式检验。出厂检验要求供方质量检验部门按照既定的项目进行检验,全部合格,并出具合格证后方可出厂。进货检验是产品使用方按照既定的项目进行检验,全部合格后,才可投入使用。型式检验按照一定的周期进行,要求检验其所有的性能。一般型式检验每一年或两年进行一次,当产品出现异常时也要进行型式检验。

5.2电泳、注蜡工艺条件及辅助设备的控制

电泳涂装的工艺条件主要包括槽液的组成、电泳条件、槽液特性、电泳特性4个方面,涉及到固体分、灰分、中和当量、有机溶剂含量、槽液温度、泳涂电压、泳涂时间、pH、电导率、库仑效率、最大电流值、膜厚、泳透力等十几个控制指标。

注蜡工艺条件主要包括注蜡的压力、流量、温度、时间的控制。

辅助设备有很多,其中测量设备需要定期测量、校准。比如用于测定电泳槽液温度的控制仪表,必须定期通过温度计进行现场测量校正,避免显示的数据与槽液的实际温度数据相差很大,确保槽液电泳的正常进行。

6 结语

随着市场上汽车产品竞争越来越激烈,客户对于整车的防腐性要求也越来越高,提高车身内腔夹层防腐性能是提高整车防腐能力的一个重要方面,就车身结构、气泡、电泳涂料的泳透力、注蜡,以及对车身内腔夹层防腐的日常管理和控制5个方面进行了探讨。当然,影响车身内腔夹层防腐能力的因素还有很多,且各因素之间又有着复杂的关系,所以在日常的生产管理中应综合考虑,避免顾此失彼的现象发生。

Exploration of Corrosion Prevention about the Vehicle Body Inner Cavities

Chang Ya’en,Li Ruifang,Zhou Gaoliang

(Zhejiang Geely Holding Group,Ningbo Zhejiang,315300,China)

The influence factors of corrosion resistance of the vehicle body inner cavities were analyzed and discussed from five aspects,i.e. the vehicle body structure,foaming,throwing power of electrophoretic coatings,cavity protective wax,and its daily management and control. And the corresponding measures were proposed.

vehicle body inner cavity;corrosion resistance;influence factor

TQ 639

B

1009-1696(2016)04-0052-03

2016-01-27

常亚恩(1982—),男,大学本科,材料开发工程师,主要从事汽车涂装材料开发验证工作。