10 kV配电线路终端杆熔丝具上引线绝缘固定支架的研制

2016-09-09章学兵华陈健巨国娇

王 辉,章学兵,孙 军,华陈健,巨国娇

(国网上海市电力公司青浦供电公司,上海 201799)

10 kV配电线路终端杆熔丝具上引线绝缘固定支架的研制

王辉,章学兵,孙军,华陈健,巨国娇

(国网上海市电力公司青浦供电公司,上海201799)

带电更换熔丝具的方法主要有拆熔丝上桩头和拆导线搭头两种,但这两种方法都不能用来解决更换熔丝具的问题,实际工作中对这两种方法进行改进,但仍不能达到安全、经济的效果。介绍了研制的一种新型的适用于终端杆带电更换熔丝具的绝缘固定支架。该绝缘固定支架由支架安装部分、主绝缘部分和引线固定部分组成,经过加工、打磨及装配,完成样品的制作;并进行电气试验和机械试验,试验结果表明绝缘固定支架样品满足带电作业要求。介绍了在推广应用的过程中,绝缘固定支架的使用带来了经济效益、安全效益和社会效益。

配电线路;带电工作;终端杆;熔丝

1 带电更换熔丝具方法

青浦供电公司带电作业自1997开展以来,秉承“努力超越、追求卓越”的企业精神,不断拓展带电作业的深度和广度,目前已掌握了31个作业项目。2014年,青浦供电公司带电班共开展带电作业1 135次;共减少停电10 352时·户,多供电量达213.55万kWh,提高供电可靠率0.21%,其中,调换终端杆熔丝具72次,调换非终端杆熔丝具37次,拆、搭头964次,出线电缆34次,带电立杆1次,普通消缺27次。在全年带电作业中,带电调换终端杆熔丝具是带电班经常进行的作业项目,占到了全年作业总次数的6.34%。

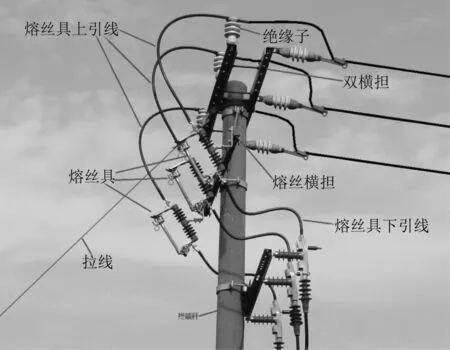

根据《10 kV架空配电线路带电作业指导书》中第六章内容,带电调换熔丝具分为拆熔丝上桩头和拆导线搭头两种方法。拆熔丝上桩头法指 “将已拆开的熔丝具上引线卷好并临时固定在本相导线上”,但是终端杆熔丝具上引线和主导线位于电杆两侧(如图1所示),卷上引线时与双横担和电杆无法保持《安规》规定的安全距离,且由于引线较短,通常无法将上引线卷好并固定在本相导线上。而拆导线搭头法是拆除连接上引线和主导线的楔形线夹,但是终端杆熔丝具上引线与主导线是一根线,无楔形线夹可拆。因此,以上两种方法都不适用于带电调换终端杆熔丝具。

由于终端杆熔丝具装置的特殊性,实际调换终端杆熔丝具作业中将以上两种方法进行改进,延伸出两种新方法:2名斗内电工配合的拆熔丝上桩头法和断接上引线法。

图1 典型终端杆熔丝具装置

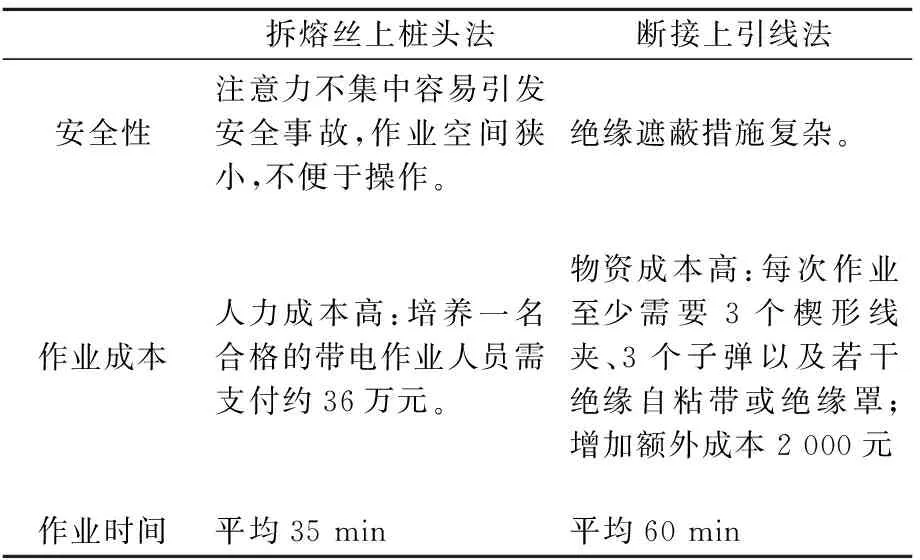

2名斗内电工配合的拆熔丝上桩头法和断接上引线法都有具备不同的优势,同时也存在各自的问题,见表1。

由表1可知,2名斗内电工配合的拆熔丝上桩头法安全性差,人力成本高,作业时间短;断接上引线法安全性强,物资成本高,作业时间长。

2 解决方案的提出与分析

针对表1所示的问题,对于每种方法都找出

表1 现行方法特性分析

各自的解决方案,再结合二者的不同,形成一个整体的解决方案。

根据绝缘固定支架的功能定位,其主要由支架安装、主绝缘及引线固定三个部分组成;工作原理为:在带电调换终端杆熔丝具作业中,先将绝缘固定支架安装在相应牢固构建上,解开熔丝具上引线后将其固定在绝缘固定支架上。引线固定牢并做好绝缘遮蔽措施后,能够保障作业人员的安全活动范围,完成调换熔丝具后再将引线顺利搭好,最后拆除绝缘固定支架。

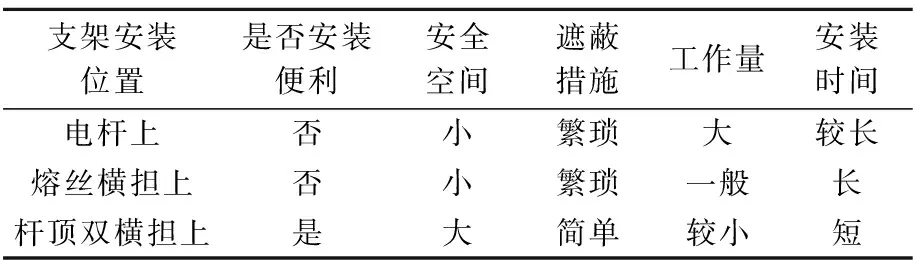

绝缘固定支架的研制需要解决三个基本问题:安装方式,绝缘性的保障和固定方式。根据带电作业实践情况,绝缘固定支架的安装方式分为三种:①安装在电杆上,②安装在熔丝横担上,③安装在杆顶的双横担上;三种安装方式的优缺点分析见表2。

表2 三种安装方式优缺点分析

对比并分析三种安装方式可知,支架安装在电杆上安装过程和绝缘遮蔽措施都过于复杂,没有达到减少工作量和缩减工作时间的目标,几名作业人员在规定时间内都无法完成调换熔丝具作业;支架安装在熔丝横担上绝缘遮蔽措施复杂,作业空间有限,无法在设定时间内完成作业;支架安装在杆顶的双横担上,安装便利,工作量较小,在规定的时间能够有效完成作业,满足设定目标要求。因此,绝缘固定支架安装位置选择在双横担上的方案可行。

3 绝缘固定支架的设计

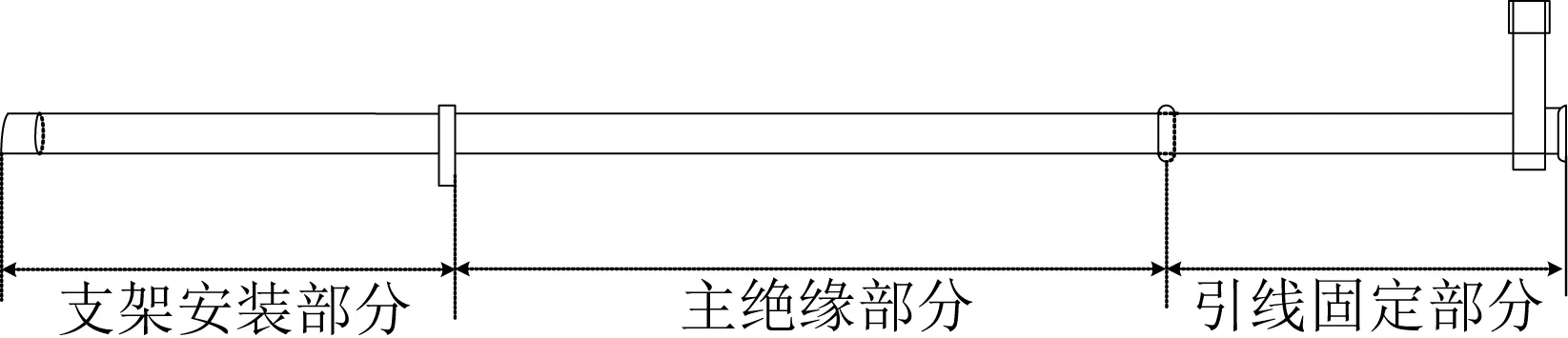

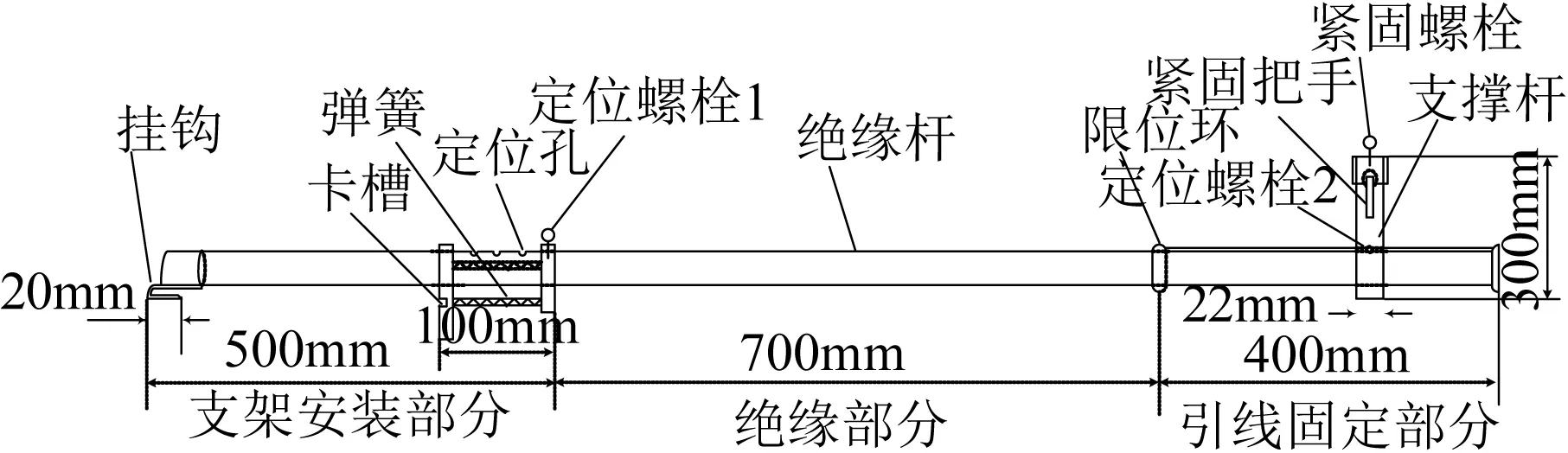

参考现有的带电作业工具结构特点,根据绝缘固定支架的组成部分,设计出绝缘固定支架的基本结构,如图2所示。

图2 绝缘固定支架基本结构

3.1绝缘材料的选择

绝缘固定支架的整体结构设计完成后,需要选择合适的材料,以满足绝缘材料的安全性。一般带电作业工具需具备优良的电气性能、高强度机械性能、重量轻、吸水性低、耐老化和易加工。为了增加安全性,考虑从现有的已成型的绝缘工器具所使用的材料中进行选择;主要有绝缘板材、绝缘管材、塑料薄膜、橡胶、绝缘绳等;各种材料的性能分析见表3。

表3 各种绝缘材料的性能分析

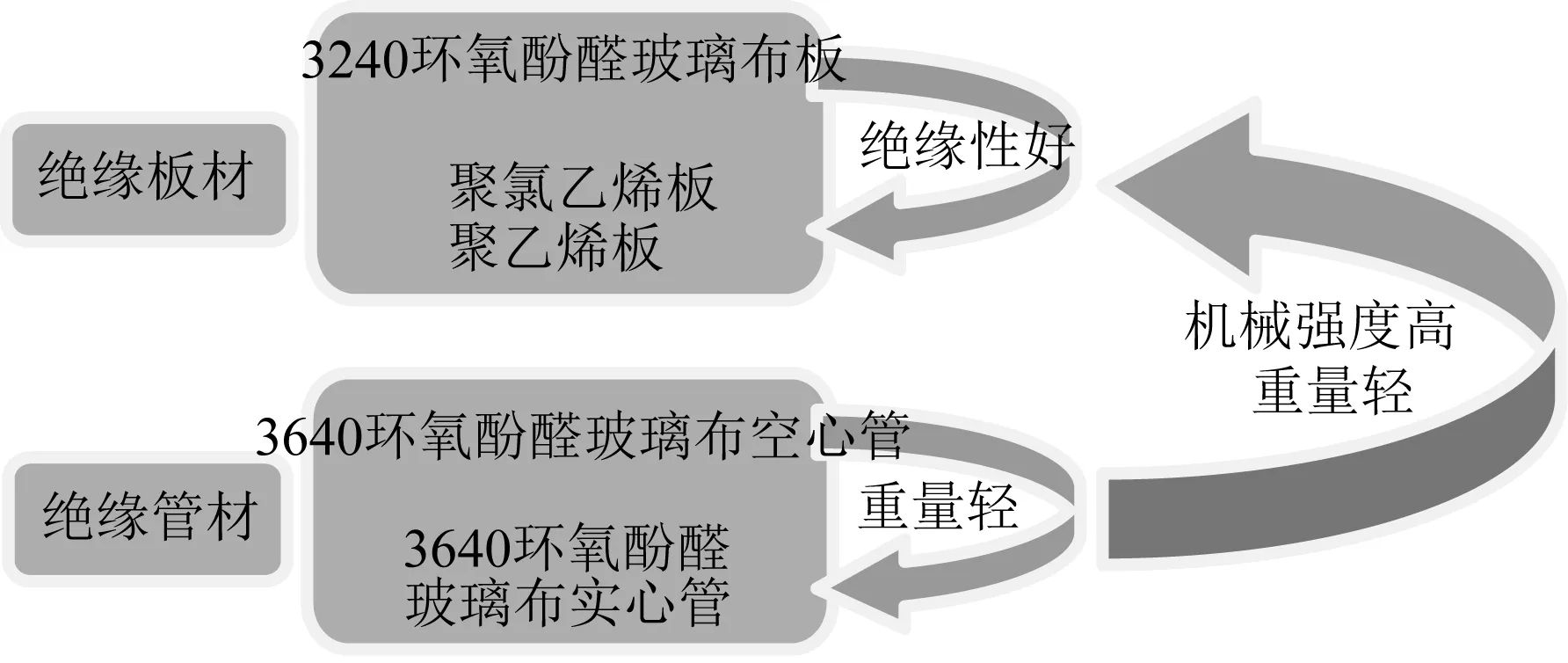

由表3可知,材料要求最符合的是绝缘板材和绝缘管材;二者的列举对比分析如图3所示。

图3 绝缘板材和绝缘管材类比图

由图3中绝缘板材和绝缘管材的类比分析可知,3 640环氧酚醛玻璃布绝缘空心管的综合性能较为优异,因此本文将其选定为绝缘固定支架专用材料。

3.2电气试验和机械试验

带电作业对安全性要求非常高,根据《安规》规定,带电作业工具必须满足绝缘强度和机械强度的要求,因此委托电力工业电气设备质量检验测试中心对支架绝缘杆进行电气试验和机械试验,并出具检测报告;试验结果表明绝缘固定支架材料满足带电作业要求。

3.3绝缘固定支架长度的确定

绝缘固定支架的长度分为三个组成部分,其长度分配如图4所示。

图4 绝缘固定支架长度分配

(1)支架安装部分长度L1的确定

L1的长度等于横担宽度A与紧固部分B的和,经过查阅资料和现场勘察可知,上海地区终端杆一般为混凝土电杆,电杆规格为φ190×13 000 mm,经过测算后得出横担宽度值为358 mm;10 kV终端杆除了混凝土杆外,还经常用到加强杆和钢管杆,用同样的方式计算加强杆(规格为φ230×13 000)和钢管杆(规格为φ270×13 000,锥度1/60),可分别得到其横担安装后的宽度。将这三种情况下得到的横担安装后宽度分别计算得到358 mm,408 mm及448 mm。

紧固部分长度的必须考虑操作裕度,当紧固在横担上以后,紧固部分必须具备一定的应力以足够支撑杆子,所以不管以何种方式挤压卡槽,都应该预留设计长度,本文选定为50~100 mm。

根据支架安装部分和紧固部分的计算,再结合不同电杆类型,最终确定绝缘固定支架的固定安装长度L1=500 mm。

(2)主绝缘长度L2的确定

绝缘固定支架整体是绝缘的,中间预留出足够的距离(大于等于0.7 m)作为主绝缘部分,保证人与带电部位足够的安全距离。根据《安规》规定,主绝缘部分设计为0.7 m。为此,我们在主绝缘部分和引线固定部分之间设定一个限位环,限位环既作为作业人员手持部分的界限,也是引线固定部分的支撑杆的活动界限,用来保证支架具备足够有效的绝缘长度。

由于主绝缘部分的两端都留有一定长度的活动裕度,本文设定主绝缘部分长度L2=700 mm。

(3) 引线固定部分长度L3的确定

在确定引线固定部分长度时,需考虑实际中固定引线情况。如图5所示。从绝缘子顶部扎线算起,一般来说上引线长度在LS=1 200±20 mm。

图5 引线安装示意图

考虑上引线硬度和支架支撑方便,则尾部固定时预留100 mm;考虑支架安装部分所有都被利用;考虑主绝缘部分长度为700 mm;最后得出引线固定部分设计为L3=1 200-100-700=400 mm最为合适。

(4)绝缘固定支架整体长度

根据以上各个组成部分长度值的计算,最终确定绝缘固定支架的长度L=1 600 mm。

3.4支架安装部分研制

(1)固定方式

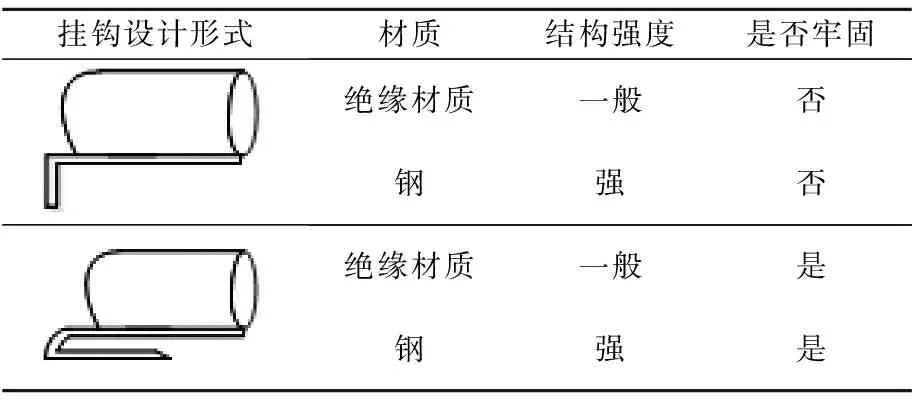

绝缘支架固定在双横担上有两种方式:①挂钩与螺栓紧固组合固定方式;②挂钩与弹簧机构组合固定方式。

两种固定方式都采用挂钩配合,为保证勾的牢靠且经久耐用,本文设计两种方案并选用两种材质,对比分析结果见表4。根据对比结果,本文采用如图6所示的挂钩结构,挂钩弯钩的长度设计为了20 mm,当挂钩勾住双横担的一端后不容易脱钩;采用扁钢制作是为了加大与角钢横担的接触面积,防止绝缘固定支架安装完后发生晃动。

挂钩与螺栓紧固组合固定结构见图7,固定时将绝缘支架的挂钩钩住杆顶双横担的一侧横担,人站立在外侧将紧固螺栓拧紧,使支架安装牢靠。在拆除熔丝具上引线后,将引线固定在绝缘固定支架的导线固定部分,继续调换熔丝具作业。

表4 挂钩性能对比

图6 挂钩结构示意图

图7 挂钩与螺栓紧固组合固定结构

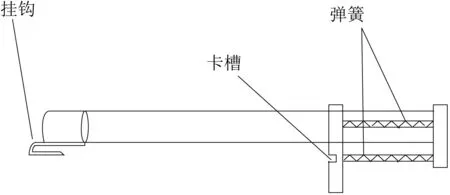

挂钩与弹簧机构组合固定结构如图8所示,安装时将弹簧机构侧的卡槽卡在人站立一侧双横担的角钢上,再用力向前推压缩弹簧,将前端的挂钩勾住另一侧横担,手松开即完成固定。

图8 挂钩与弹簧机构组合固定结构

为了选择更适合的固定方式,研制出图7和图8所示两种固定方式的样品,并在模拟线路上对两种固定方式进行固定操作,重点对安装的便利性、牢固性进行试验,观察作业人员在操作安装时能否与带电部位保持足够的安全距离,固定方式是否能够适应不同横担尺寸的要求。试验结果表明挂钩与弹簧机构组合固定方式最大优势是安全距离得到保证,安装十分便利,装置牢固可靠,同时能适应不同横担尺寸的要求。因此,本文确定挂钩与弹簧机构组合结构作为支架固定方式。

(2)弹簧机构

为保证弹簧弹性,在绝缘杆上设计几个定位孔,让弹簧机构在几个定位孔上变换位置,以适应不同的横担尺寸,便于安装。定位孔要使用螺栓来将绝缘杆固定牢靠,螺栓在满足尺寸要求的同时又要坚固耐用,本文采用金属螺栓并配备拧紧用的绝缘材质帽。

弹簧是弹簧机构的关键,本文根据实际工作经验和理论计算,设计出三种备选弹簧,其参数性能见表5。

表5 三种备选弹簧参数性能

从表7中得出,编号2的更加符合实际要求,为了保证弹力强度,在采用相同型号弹簧的情况下,采取单根使用、双根并联使用和三根并联使用,分别制作样品并实际测试,测试结果表明:两根弹簧弹力的大小满足设计要求,同时又便于安装在弹簧机构上。

(3)方案整合

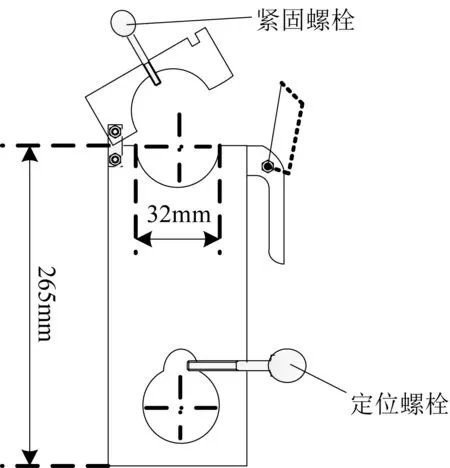

根据以上固定方式及弹簧机构分析,综合设计出如图9所示支架安装部分设计图。

图9 支架安装部分设计图

3.5引线固定部分研制

引线固定部分作用是:方便、牢固地固定上引线,并能够适应不同长度上引线的固定;其基本组成包括支架绝缘杆、限位环、支撑机构和小滑杆四部分,如图10所示。

图10 引线固定部分组成

支架绝缘杆的材料与主绝缘材料相同,其长度为400 mm。

(1)限位环

限位环既是作业人员手持部分的界限,也是支撑机构的界限,用来保证支架具备足够有效的绝缘长度;材料选择质量轻、结构强度大、便于塑形的钙塑聚丙烯。限位环的内部设计为空心圆,内径与绝缘管外径相同,以便于与绝缘管粘合,增强其安装稳固性。外型设计为环形,便于工具安放和人员握持。限位环颜色选择更加醒目的红色。限位环及其参数见表6。

表6 限位环及其参数

(2)支撑机构

考虑到支撑机构下端需要与绝缘管材连接、上端需要固定导线,支撑杆的材料选择与弹簧部分相同的钙塑聚丙烯板制作,以满足绝缘性和机械强度要求。支撑杆设计为可滑动形式,以适应不同的引线长度。为了不让支撑杆绕杆旋转,我们选择了小滑杆来卡位以增加其稳定性。下方孔洞的两个不同大小圆弧半径尺寸即分别为绝缘杆半径和小滑杆半径。导线夹持部分部分相关的圆弧直径尺寸为上海地区最大的10 kV导线引线直径值,经实地调研设为32 mm。根据绝缘子的高度,支撑杆高取300 mm。支撑杆宽度大于绝缘杆直径和引线直径,设定为52 mm。支撑杆厚度设计为22 mm。支撑杆及参数见表7。

为了能更牢固的固定上引线,本文设计利用把手的紧固方式,外加紧固螺栓防止导线晃动和定位螺栓防止导线滑动;从而设计出如图11所示的支撑机构。

表7 支撑杆及其参数

图11 支撑机构设计图

(3)小滑杆

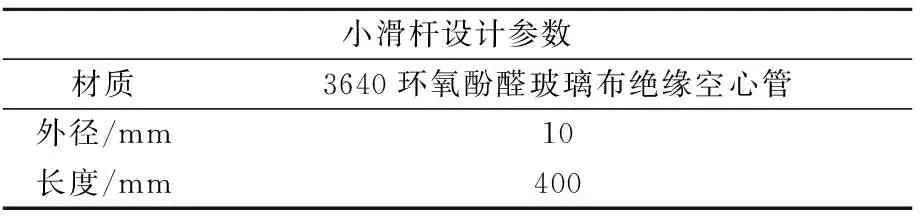

小滑杆的设计要考虑绝缘性和机械强度,基于绝缘杆材料特性,本文使用3640环氧酚醛玻璃布绝缘空心管制作小滑杆,长度和引线固定部分的绝缘杆长度一致,即400 mm;其具体参数见表8。

(4)引线固定整体结构

根据上述引线固定各组成部分的设计,综合汇总,设计出如图12所示引线固定部分结构图。

表8 小滑杆设计参数

图12 引线固定部分结构图

3.6绝缘固定支架整体结构设计

根据支架各组成部分的细化方案的设计,结合实际使用需求,设计出如图13所示绝缘固定支架整体结构图。

图13 绝缘固定支架整体结构

4 样品制作、试验、试用、推广

4.1样品制作与试验

根据绝缘固定支架整体结构图,利用三维制图软件Auto CAD设计出样品三维图纸,购买样品所需绝缘材料及元件,租借钳工台,经过测量、挫削、打磨及装配,制作出如图14所示绝缘固定支架样品。

图14 绝缘固定支架样品

带电作业对安全性要求非常高,根据《安规》规定,带电作业工具必须满足绝缘强度和机械强度的要求,因此委托电力工业电气设备质量检验测试中心对制作的样品进行电气试验和机械试验,并出具样品检测报告。试验结果表明:制作的绝缘固定支架样品满足带电作业要求。

4.2样品试用与推广

为了检验样品的实用性,先在模拟线路上进行试用,绝缘固定支架的使用解决了调换熔丝具作业繁琐的步骤,效果良好。

为检查使用效果,绝缘固定支架的样品在模拟线路中的15个不同地点进行试用,试用结果表明:绝缘固定支架的使用在保证安全的前提下,提高了工作效率,同时也提高了供电可靠性。

为推广绝缘固定支架的应用,将设计图纸归档整理,编写了10 kV线路终端杆熔丝具上引线绝缘固定支架说明书及作业指导书,并委托实力较强的上海一涵电力设备有限公司进行加工生产。截至目前,绝缘固定支架使用46次,根据施工作业人员的反馈,绝缘固定支架使用安全,实现1人斗内作业,提高安全性,大大缩短作业时间,节省作业成本,极具推广价值。

5 结语

在调换终端杆熔丝具的带电作业中,本文设计的绝缘固定支架安全性更强,不仅能实现斗内1人作业,而且减少了作业时间,尤其在抢修作业中,通过使用该绝缘固定支架,能使用户提前31 min用上电,得到了广大用户的好评。

在经济效益方面,绝缘固定支架的使用节约了约3万元的人力成本,公司创收约4.8万/年,创造GDP约8.8万/年。

社会效益方面,绝缘固定支架的使用减少了停电时间,提高了电力企业提供优质服务的能力。应用绝缘固定支架,提高了供电可靠性,提高了客户满意度,在实际生产过程中发挥了积极作用。

(本文编辑:严加)

Development of Fixed Insulation Carrier of Top Lead Wires of Fuse Ware in 10 kV Distribution Line Terminal Pole

WANG Hui, ZHANG Xue-bing, SUN Jun, HUA Chen-jian, JU Guo-jiao

(State Grid Shanghai Qingpu Power Supply Company, Shanghai 201799, China)

Conventionally, the fuse can be replaced live in two methods: to dismantle the head pile of the fuse and to dismantle the wire knot.The terminal pole has particular features, the two methods cannot be used to solve the problem of the live replacement fuse. In practical work, the two methods have been improved to be more practical, but unable to achieve safe and economic effect. This paper introduces a developed fixed insulation carrier of top lead wires of fuse ware in 10kv distribution line terminal pole. The fixed insulation carrier consists of the installing parts, main insulation part and fixed lead parts. After the process of machining, grinding and assembly, the sample was completed; And the results of electrical test and mechanical test show that the sample can meet the charged operation requirements. In the process of popularization and application, the fixed insulation carrier can bring in economic, secure and social benefits.

distribution line;live work; terminal pole; fuse

10.11973/dlyny201604021

王辉(1988),男,硕士,工程师,从事配网带电作业技术、电力储能技术研究。

TK514

A

2095-1256(2016)04-0498-06

2016-04-13