基于Gerber模型的DFR法与结构细节效应

2016-09-09樊俊铃

樊俊铃

(中国飞机强度研究所,西安 710065)

基于Gerber模型的DFR法与结构细节效应

樊俊铃

(中国飞机强度研究所,西安 710065)

在实际工程应用中,基于Goodman模型估算结构细节疲劳额定强度(DFR)的方法偏于保守,不够经济。本工作推导基于Gerber模型的DFR值D(应力比R=0.06)的计算公式,引入细节效应系数以考虑多细节对置信度系数和D估算结果的影响;与已有结果的比较发现:基于Gerber模型的D的估算方法能够较大程度地发挥材料的潜能,降低研发成本。利用构件细节额定值系数法,通过单个细节结构的D估算了含多个细节的结构的D。估算结果与试验结果的比较验证了基于Gerber模型的DFR法的准确性和适用性。

Goodman模型;Gerber模型;细节疲劳额定值;细节效应;疲劳额定系数

结构细节疲劳额定强度(DetailFatigueRating,DFR)是20世纪80年代由美国Boeing公司针对民用运输机的使用特点提出的一种快速工程化的应力疲劳分析方法。该方法是在总结结构细节疲劳特性的统计特征的基础上形成的一种以名义应力为参量的疲劳寿命解析分析方法,其基本定义是在95%置信度和95%可靠度的要求下,当应力比R=0.06时,构件能够承受N95/95=105次循环载荷的最大应力水平[1]。DFR法具有将结构疲劳/耐久性设计与分析过程简化为类似静强度设计方法的优点,计算过程简单,结果可靠,故在民用飞机结构疲劳/耐久性设计中得到广泛的认可与应用[2-3]。

由DFR值D的定义可知它是结构细节本身所固有的疲劳性能特征值,是一种对构件质量和耐重复载荷能力的度量,与使用载荷无关[4]。D的确定主要有两种方法:(1)在设计手册中查找相似结构细节的DFR基准值Dbase和修正系数以对基准值进行修正求得D;(2)以试验数据分析为基础,通过标准S-N曲线和等寿命曲线建立DFR值D与疲劳寿命N、应力比R和应力水平(σm,σa和σmax)之间的函数关系。通常对于简单结构细节(如无缺口、开孔、耳片结构)的D可利用第一种方法;而对于复杂结构、多细节结构、新材料、新工艺和新构形等很难找到相似结构,只能通过有限的试验测试和相关分析方法来确定结构的DFR值D[5]。

原DFR方法是基于幂函数S-N曲线[6-7]和Goodman等寿命直线模型,利用疲劳试验数据来确定结构的D,其适用范围为3.5×103~3.5×106次循环寿命区间[8]。黄啸等[9]通过对结构细节疲劳额定强度计算参量取值敏感性的研究发现,利用Goodman直线来对延性材料的疲劳寿命进行评估时,预测结果偏于保守,不利于充分发掘材料的潜能。陈先民等[10]结合不同的S-N曲线形式和等寿命曲线分别建立了D的数学模型,拓展了DFR方法在低、高周疲劳分析中的应用。王长江和姚卫星[11]引入三参数S-N曲线对原DFR法予以改进,使之适用于中长寿命区结构的疲劳可靠性分析,结果发现在104

DFR法作为一种有效、可靠的工程疲劳分析方法,其重要性不言而喻。在进行疲劳试验数据分析时,将不同形式的S-N曲线与等寿命曲线模型合理匹配来确定结构的D,不仅可以最大限度地发挥材料的潜能,降低设计成本,而且能够在满足结构可靠性的同时达到减轻重量的目标,这对于飞机结构而言尤其重要。基于此,利用Gerber型等寿命曲线和幂函数S-N曲线导出一种D和疲劳寿命的计算方法,并将该D与飞机设计手册中的D进行比较,以说明该方法的可行性;然后,利用此D估算含多细节结构的疲劳寿命模型,并与试验结果进行讨论分析。

1 DFR方法的基本假设

DFR法的应用满足如下的基本假设[2-3]:

(i)在给定应力水平Sa下,结构的疲劳寿命Nf服从双参数威布尔分布。

(ii)当平均应力Sm为常数时,在3.5×103~3.5×106寿命区间S-N曲线在双对数坐标下满足直线关系:

lgNf=A+BlgSa

(1)

式中,A,B为材料常数;Nf为疲劳寿命;Sa为应力幅。

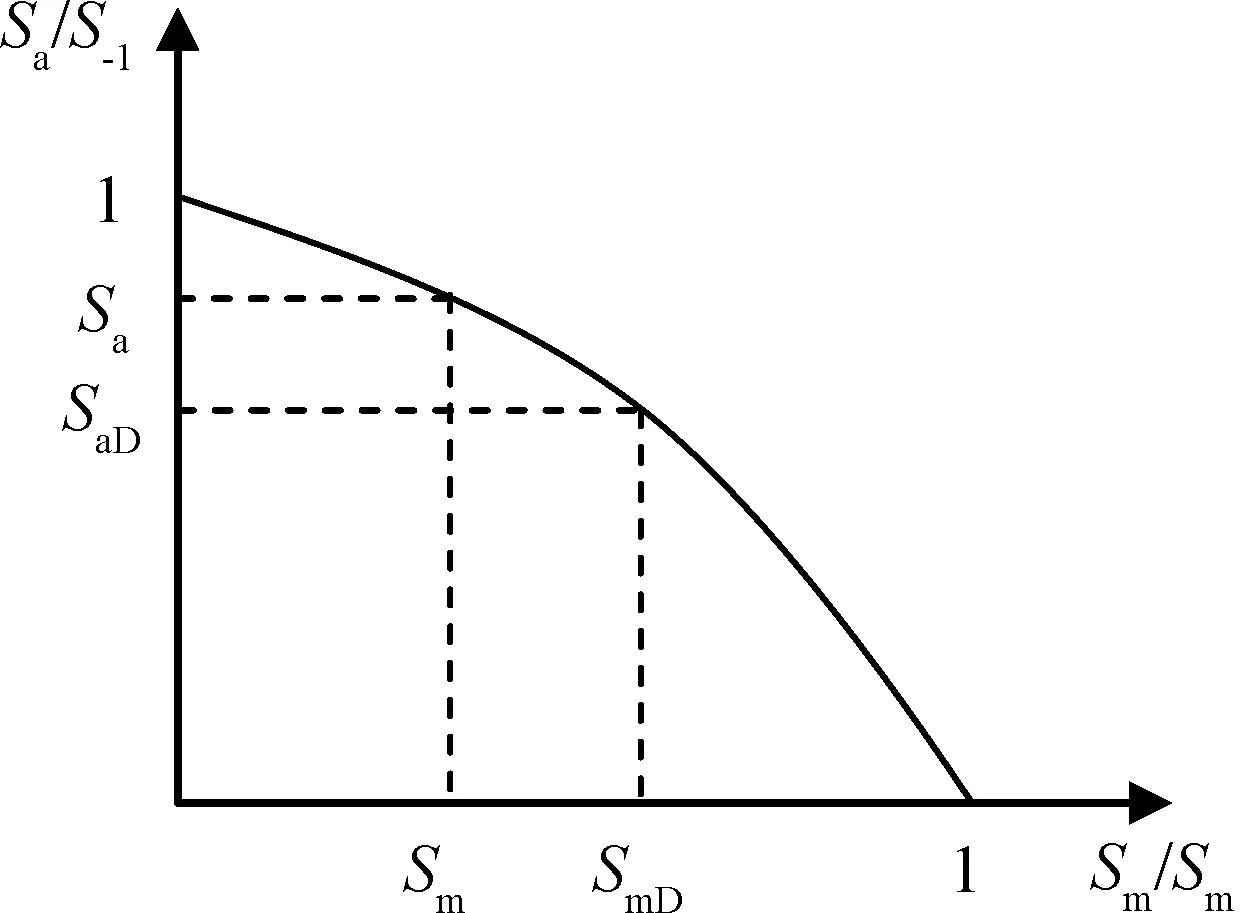

(iii)在3.5×103~3.5×106寿命区间内,等寿命曲线为抛物线,即Gerber型等寿命曲线,且该曲线与横轴交于Sm0:

(2)

式中,S-1为对称循环载荷下的应力幅值;Sm为平均应力;Sm0为材料常数。

2 基于Gerber型等寿命曲线的DFR法和疲劳寿命评估方法

根据D的定义:当应力比R=0.06时,最大应力Smax=D,应力幅Sa=0.47D,此时所对应的疲劳寿命N95/95=105次,于是将Sa=0.47D和N95/95=105代入公式(1),则得到:

A=5-Blg(0.47D)

(3)

当平均应力Sm=0.53D时,设S-N曲线上对应的任意应力幅为SaD,根据式(3)和式(1)则S-N曲线方程又可写成:

(4)

根据式(2)中的Gerber型等寿命曲线,将任意的原始名义应力谱Sa和Sm转换为R=0.06或Sm=0.53D下的名义应力谱SaD和SmD,如图1所示。当R=0.06时,由等寿命曲线则有:

(5)

然后,将式(5)代入式(4)中则有D值和疲劳寿命的估算公式为:

(6)

图1 基于Gerber模型的应力幅变换Fig.1 Conversion of stress amplitude based on Gerber model

3 DFR法中的参数估计方法

根据DFR方法的基本假设,结构的疲劳寿命服从双参数威布尔分布规律,所以结构的失效概率及其相应的可靠度分别为[15]:

(7)

式中,N为疲劳寿命;α为双参数威布尔分布的形状参数;β为特征寿命。

在DFR方法中引入的疲劳寿命均为95%置信度和95%可靠度条件下的寿命,根据双参数威布尔分布,则有[15]:

(8)

式中,ST为试件尺寸系数,对于代表主要构件的试件试验,ST=1.3;对于全尺寸试件或真实试件试验,ST=1.0;SC为置信度系数;SR为可靠度系数。

对于有限个完全寿命子样,按照最大似然法,特征寿命β的点估计值为[15]:

(9)

式中,n为完全寿命子样个数;Nj为第j个子样的疲劳寿命。

根据双参数威布尔分布规律,当形状参数α为已知时,置信度系数、可靠度和试验试件子样数之间满足关系:

(10)

对式(10)进行求解,可得到含单个细节的结构在95%置信度下的置信度系数SC的近似解为:

(11)

对于含有m个相似细节的多细节结构,其细节数效应系数为:fm=m-1/α[17],对式(11)进行修正则可得到含m个细节结构的置信系数SC的近似解为:

(12)

按照威布尔分布的伪直线关系,对式(7)中的可靠度进行变换则有[18]:

(13)

由此可得结构可靠度系数SR为:

(14)

4 含多个相似细节的结构细节效应研究

一个结构所包含的相似或相同细节数量越多,含有质量较差的危险细节的概率就越高,出现局部损伤及裂纹的可能性就越大,则在相同交变应力水平下其疲劳寿命就越短,这种现象称为结构的细节效应[15]。细节效应对结构长寿命疲劳性能的影响较大,交变应力水平越高,结构疲劳寿命越短,细节效应和材料分散性对疲劳寿命的影响就越小。基于单细节结构的DFR法对结构细节效应进行分析主要是利用构件疲劳额定系数法。

倘若把具有250个相似或相同危险细节数的结构作为基本结构,则对于含有m个相似危险细节数的结构的DFR值Dm为[15]:

(15)

式中:D0为具有250个相同危险细节数的结构的DFR值;Dm为含有m个相似危险细节数的结构的DFR值;RC为构件疲劳额定系数,工程上认为相同危险细节数大于或等于100个的结构的RC相同;S为应力比R为常数时的S-N曲线的斜率参量。

对于含单个细节的结构,即m=1,由式(15)得到其DFR值D1为:

(16)

于是,将式(15)除以式(16),则有含m(m<100)个相似危险细节数的结构的DFR值Dm为:

(17)

所以,根据式(17)可以利用单细节结构的DFR值来确定含m个相似细节的结构的DFR值Dm。

5 DFR法的应用及试验验证

5.1材料、试件及载荷

试验所采用的材料为同一批次的LY12CZ铝合金板材[14],厚度为4mm。将铝合金板材沿其轧制方向制备成含不同细节的四种试件,试件上含有不同数量的穿透圆孔,孔直径为6mm,试件的尺寸如图2(a)~(d)所示。每种类型的试件加工三件。

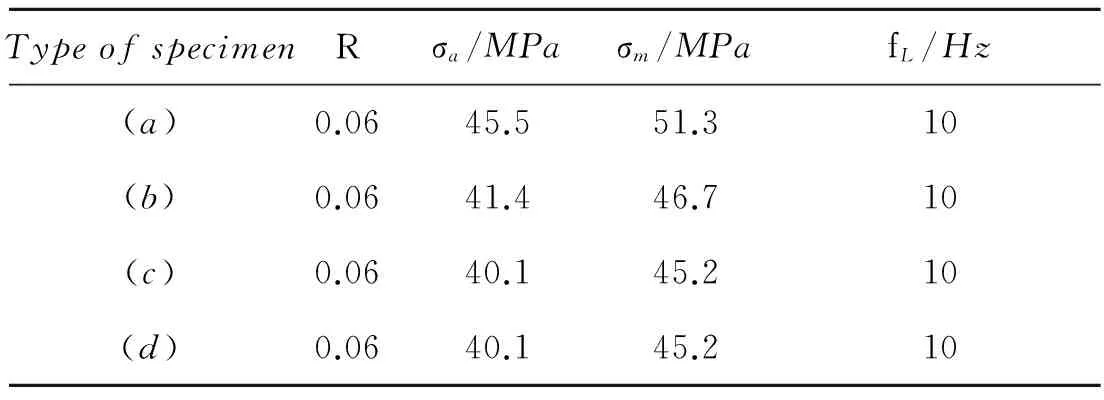

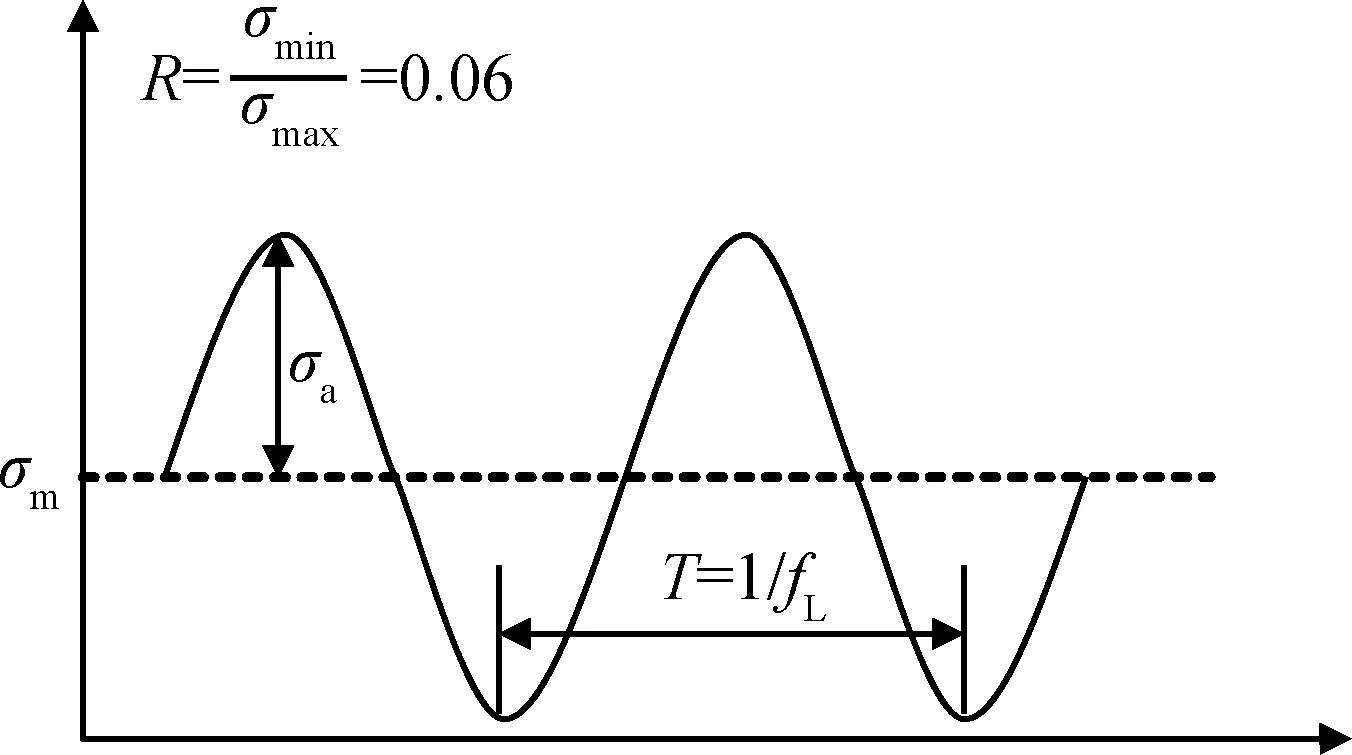

疲劳试验在伺服液压疲劳试验机上进行,疲劳载荷在力控制的模式下以单轴正弦交变载荷的形式施加(如图3所示),试验直至试件发生断裂,各试件加载的应力比为R=0.06,所对应的平均应力σmD和应力幅值σaD以及加载频率fL如表1所示。

表1 加载参数Table 1 Loading parameters

图2 四种试件尺寸Fig.2 Dimensions of four kinds of specimen

图3 循环载荷Fig.3 Cyclic loading

疲劳试验过程中,利用30倍的筒式显微放大镜对试件上圆孔附近的疲劳裂纹进行观察,以确定带孔试件的疲劳寿命并开展相关的疲劳分析。

5.2试验结果与分析

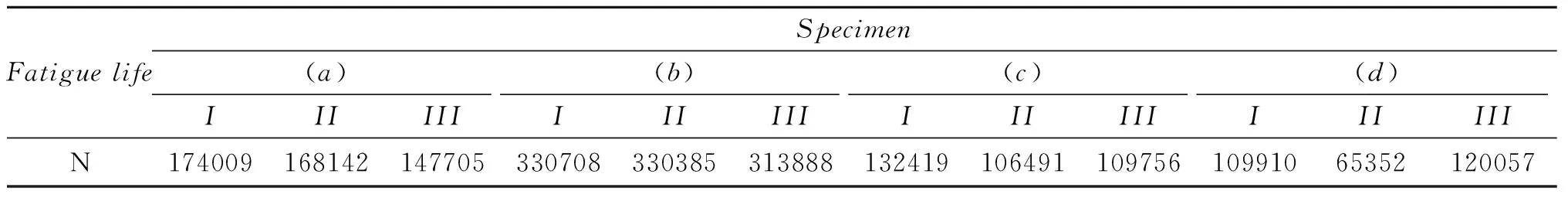

针对(a)型试件,疲劳试验加载过程直至试件断裂,试验过程中实时观察记录每个圆孔附近萌生裂纹时的循环次数Ni(i=1~6),以此循环次数作为单细节结构的疲劳寿命,用于单细节结构D1值的估算,试验结果如表2;此外,(a)型试件萌生第一条裂纹时的循环次数也可作为该多细节结构的疲劳寿命。试件(b)~(d)以出现第一条可检裂纹时的循环数作为其疲劳寿命,如表3。

表2 单细节试件疲劳寿命Table 2 Fatigue life of specimen with single detail

为了根据式(6)确定四种试件的DFR值D,需要确定的材料参数包括:Bm,Sm0,Sm,Sa,S,α和N95/95。对于铝合金材料,Bm=-3.32,Sm0=310MPa,S=2.0,α=4.0[15];试验中的平均应力Sm和应力幅Sa分别见表1。N95/95根据式(8),(9),(12)和(14)确定,各参数和D的计算结果如表4所示。由于在式(9)中引入结构细节效应系数fm对置信度系数SC进行修正,使得所估算的N95/95值和D比文献[14]中所给出的N95/95值更大。所以,通过引入结构细节效应系数修正置信系数,可在保证结构的可靠度与置信度的基础上给出较长的寿命和较高的D,这进一步发挥了材料的潜能,有利于降低设计成本,保证结构使用的经济性。

表3 多细节试件疲劳寿命Table 3 Fatigue life of specimen with more details

表4 各参数及DFR值Table 4 Parameters and DFR values

5.3结构细节效应分析

5.3.1单细节结构的DFR值D分析

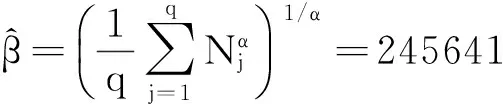

根据表2中完全寿命的疲劳试验数据,将(a)型试件中每个圆孔附近萌生可检疲劳裂纹时的循环数作为相应的单细节结构的疲劳寿命,并用于计算单细节结构的D。根据表2,(a)型试件子样完全寿命的平均值为Nm=242942cycle,于是可认为Ni>2Nm和Ni<0.5Nm的疲劳寿命数据为无效数据,在估算子样的特征寿命时不予考虑。删除无效数据后,则有:

(18)

式中,q=15为有效试验数据数。

由式(11)得到单细节结构的置信度系数为SC=1.022;由式(14)得到其可靠度系数为SR=2.1;单细节结构作为主要结构件,故试件尺寸系数为ST=1.3,于是由式(8)得到单细节结构的基本可靠性寿命为:

N95/95=88037

(19)

最后由式(6)得到单细节结构的DFR值D1为:

D1=93.3MPa

(20)

根据《民机结构耐久性与损伤容限设计手册》开孔结构的DFR值为[3]:

(21)

式中:Dbase=56MPa为毛面积应力集中系数Ktan=3.1时LY12CZ铝合金开孔结构的DFR基准值;Ktan1=2.82为有限元模拟所确定的细节结构的毛面积应力集中系数[19-20](圆孔附近的模拟结果如图4所示);U=1为无凸台有效系数;RC=1.44为单细节结构的疲劳额定系数[3]。

比较发现,通过疲劳试验数据分析所确定的含单个细节的结构的D1=93.3MPa与有限元法所确定的D1FEM=88.7MPa之间的误差为5%,从而说明上述DFR分析方法的正确性与可行性。

图4 有限元模拟Fig.4 FEM simulation

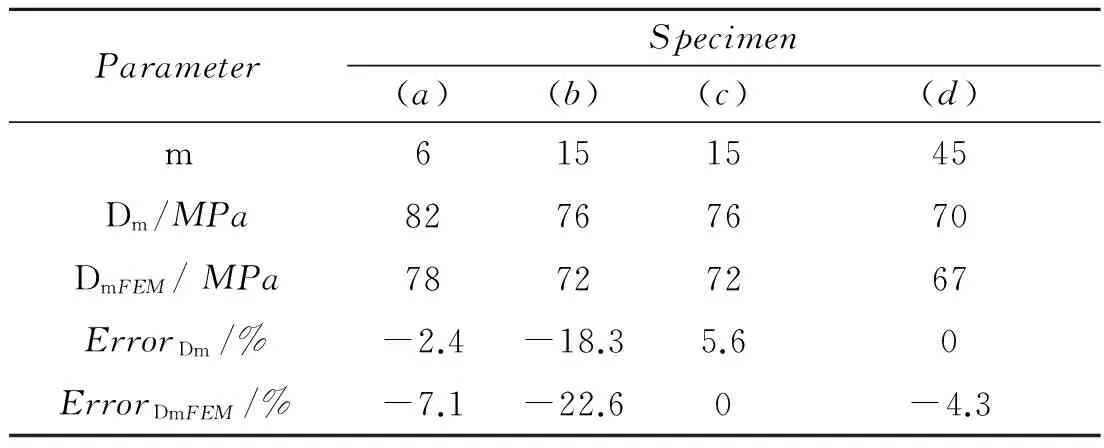

5.3.2多细节结构的DFR值分析

前面通过分析方法和有限元方法分别确定了单细节结构的D1=93.3MPa和D1FEM=88.7MPa,于是,可借助单细节结构的DFR值,利用式(17)分别求得含m个相似细节的结构的Dm值,结果列于表5。通过与表4中试验结果所给的D的比较发现,基于单细节结构的D来估算多细节结构D的分析方法、有限元法与疲劳试验方法给出的D之间都有一定的误差,分析其主要原因有:分析方法中的特征寿命、试件尺寸系数和置信度系数等的确定采用了的近似力学假设[21];有限元方法则与数值模型的网格划分、DFR基准值的选取等客观原因有关。尽管存在一定误差,从工程应用的角度来说,分析方法结合有限元方法能够给出较为合理的预估结果,不仅能在很大程度上节约试验成本、缩短研发周期,而且能够为试验验证工作提供必要的指导和参考。

表5 多细节结构的DFR值Table 5 DFR values of specimens with more details

6 结论

(1)针对所研究的铝合金材料,基于幂函数S-N曲线和Goodman等寿命直线模型的DFR方法所确定的N95/95和DFR值D与基于Gerber等寿命曲线模型的DFR方法所确定的N95/95和DFR值D相比分别小20%和5%左右,偏于保守。

(2)通过引入结构细节效应系数对单细节结构置信度系数的近似解进行修正,能够给出更为合理的置信度系数估计值,进一步保证可靠性,发挥材料的潜能,提高经济性。

(3)DFR试验结果与分析方法的比较发现,利用结构疲劳额定系数结合单细节结构的D可以较为准确地估算出含多个相似或相同细节的结构的D,为降低试验成本、缩短研发周期和合理设计结构构形提供参考。

[1] 董彦民, 刘文珽. 典型壁板连接件DFR值试验测定[J]. 工程力学, 2011, 29(11): 355-359.

(DONGYM,LIUWT.TheDFRvaluetestingonthetypicalplanelapjoints[J].EngineeringMechanics, 2011, 29(11): 355-359.)

[2] 吴学仁. 飞机结构金属材料力学性能手册[M]. 北京:航空工业出版社, 1996.

[3] 郑晓玲. 民机结构耐久性与损伤容限设计手册[M]. 北京:航空工业出版社, 2003.

[4] 吕媛波, 刘刚, 谢宇航. 加强中心孔板的DFR及其试验验证[J]. 机械强度, 2014, 36(3): 475-478.

(LVYB,LIUG,XIEYH.TheDFRofstrengtheningplatewithaholeanditstestverification[J].JournalofMechanicalStrength, 2014, 36(3): 475-478.)

[5] 董彦民, 贺小帆, 刘文珽. 基于不同寿命分布的DFR值换算关系[J]. 北京航空航天大学学报, 2011, 37(12): 1524-1528.

(DONGYM,HEXF,LIUWT.Conversionrelationofdetailfatigueratingbasedondifferentfatiguelifedistribution[J].JournalofBeijingUniversityofAeronauticsandAstronautics, 2011, 37(12): 1524-1528.)

[6] 樊俊铃, 郭杏林, 吴承伟, 等. 热像法和能量法快速评估Q235钢的疲劳性能[J]. 材料工程, 2012(12): 71-76.

(FANJL,GUOXL,WUCW, et al.FastevaluationoffatiguebehaviorofQ235steelbyinfraredthermographyandenergyapproach[J].JournalofMaterialsEngineering, 2012(12): 71-76. )

[7]FANJ,GUOX,WUC.Anewapplicationoftheinfraredthermogrpahyforfatigueevaluationanddamageassessment[J].InternationalJournalofFatigue, 2012, 44: 1-7.

[8] 关迪, 孙秦. 机身典型连接接头DFR值分析方法研究[J]. 机械强度, 2012, 34(1): 131-134.

(GUAND,SUNQ.StudyonanalysismethodforDFRofthetypicallappedjointinairframe[J].JournalofMechanicalStrength, 2012, 34(1): 131-134.)

[9] 黄啸, 刘建中, 马少俊, 等. 细节疲劳额定强度计算参量取值敏感性研究[J]. 航空学报, 2012, 33(5): 863-870.

(HUANGX,LIUJZ,MASJ, et al.Sensitivityanalysisoftheparametersindetailfatigueratingequation[J].ActaAeronauticaetAstronauticaSinica, 2012, 33(5): 863-870.)

[10]陈先民, 董登科, 李珊山. 细节疲劳额定值法的拓展应用研究[J]. 应用力学学报, 2014, 31(3): 474-477.

(CHENXM,DONGDK,LISS.Developingapplicationsofdetail-fatigue-ratingmethod[J].ChineseJournalofAppliedMechanics, 2014, 31(3): 474-477.)

[11]王长江, 姚卫星. 引入三参数S-N曲线的DFR法[J]. 南京航空航天大学, 2010, 42(3): 294-297.

(WANGCJ,YAOWX.DFRmethodwiththree-parameterS-Ncurve[J].JournalofNanjingUniversityofAeronautics&Astronauctics, 2010, 42(3): 294-297. )

[12]陈滨琦, 曾建江, 贾建东, 等. 基于有限元分析的DFR法[J]. 南京航空航天大学, 2012, 44(6): 888-892.

(CHENBQ,ZENGJJ,JIAJD, et al.DFRmethodbasedonfiniteelementanalysis[J].JournalofNanjingUniversityofAeronautics&Astronauctics, 2012, 44(6): 888-892.)

[13]陈滨琦, 曾建江, 王一丁, 等.DFR法在结构疲劳优化设计中的应用[J]. 航空学报, 2013, 34(5): 1122-1128.

(CHENBQ,ZENGJJ,WANGYD, et al.ApplicationofDFRmethodtooptimalfatiguedesignofstructures[J].ActaAeronauticaetAstronauticaSinica, 2013, 34(5): 1122-1128.)

[14]李宴宾, 陈莉, 董登科, 等. 结构细节疲劳额定值与结构细节数之间的关系研究[J]. 机械强度, 2012, 34(6): 934-938.

(LIYB,CHENL,DONGDK, et al.ResearchontherelationbetweenDFRandstructuraldetailnumbers[J].JournalofMechanicalStrength, 2012, 34(6): 934-938.)

[15]孙侠生, 董登科, 薛景川. 军用飞机结构耐久性/损伤容限分析和设计指南(第一册):耐久性[M].西安:中国飞机强度研究所, 2007.

[16]DOUDARDC,CALLOCHS,CUGYP, et al.Aprobabilistictwo-scalemodelforhighcyclefatiguelifepredictions[J].Fatigue&FractureofEngineeringMaterials&Structures, 2005, 28: 279-288.

[17]薛景川, 杨玉恭. 构件细节数效应数DF及其在耐久性分析工作中的应用[J]. 结构强度研究, 2003(4): 1-12.

(XUEJC,YANGYG.Adetailnumbereffectfactor(DF)andtheapplicationindurabilityanalysis[J].StructureandStrengthResearch, 2003(4): 1-12.)

[18]POOKL.Metalfatigue[M].TheNetherlands:SpringerPress, 2006.

[19]胡本润, 刘建中, 陈剑锋. 疲劳缺口系数Kf与理论应力集中系数Kt之间的关系[J]. 材料工程, 2007(7): 70-73.

(HUBR,LIUJZ,CHENJF.RelationshipbetweenfatiguenotchfactorKfandstressconcentrationfactorKt[J].JournalofMaterialsEngineering, 2007(7): 70-73.)

[20]FANJL,GUOXL,WUCW, et al.Stressassessmentandfatiguebehaviorevaluationofcomponentswithdefectsbasedonthefiniteelementmethodandlock-inthermography[J].JournalofMechanicalEngineeringScience, 2015, 229(7): 1194-1205.

[21]林富甲, 薛景川. 飞机结构可靠性分析与设计指南[M]. 西安:西北工业大学出版社, 1995.

(AircraftStrengthResearchInstitute,Xi′an710065,China)

(责任编辑:徐永祥)

DFR Method and Structural Detail Effect Based on Gerber Model

FAN Junling

Duringtheactualengineeringapplication,itisconservativeandcostlytoestimatethedetailfatiguerating(DFR)ofstructuresbyusingtheGoodmanmodel.AcalculationformulabasedontheGerbermodelwasderivedtoestimatetheDFRvalue(stressratioR=0.06),andadetaileffectcoefficientwasintroducedtoanalyzetheinfluenceofmoredetailsontheconfidencecoefficientandestimatedDFRvalue.Throughthecomparisonwiththeexistedresults,itisfoundthatthedevelopedmethodfortheDFRvalueestimationbasedontheGerbermodelcanextentthematerialpotentialandreducethedevelopmentcostgreatly.Finally,accordingtothedetailratingcoefficientofthecomponent,theDFRvaluesofstructureswithmoredetailsareestimatedbyuseoftheDFRvaluesofstructureswithsingledetail.ThecomparisonbetweentheestimatedresultsandthetestingresultshasvalidatedthecorrectnessandapplicabilityofthederivedDFRmethodbasedontheGerbermodel.

Goodmanmodel;Gerbermodel;detailfatiguerating;detaileffect;fatigueratingcoefficient

2015-07-23;

2015-12-05

中航工业技术创新基金资助项目(2014A62353R)

樊俊铃(1985—),男,博士,工程师,研究方向为材料与结构的疲劳、断裂与可靠性分析,(E-mail)fanjunling@mail.dlut.edu.cn。

10.11868/j.issn.1005-5053.2016.2.013

TG115.5

A

1005-5053(2016)02-0080-07