锂离子储能电池放电热行为仿真与实验研究

2016-09-08虞跨海李长浩程永周河南科技大学工程力学系河南洛阳47100洛阳光电技术发展中心河南洛阳471009中航锂电洛阳有限公司河南洛阳471009

虞跨海,李长浩,程永周(1.河南科技大学工程力学系,河南洛阳47100;2.洛阳光电技术发展中心,河南洛阳471009;.中航锂电(洛阳)有限公司,河南洛阳471009)

锂离子储能电池放电热行为仿真与实验研究

虞跨海1,2,李长浩3,程永周3

(1.河南科技大学工程力学系,河南洛阳471003;2.洛阳光电技术发展中心,河南洛阳471009;3.中航锂电(洛阳)有限公司,河南洛阳471009)

研究了单体锂离子储能电池三维电化学-热耦合模型建模技术,开展了不同放电条件下的电池温升曲线数值仿真和实验测试。实验测定电池各主要组成材料的导热系数、比热等热物性参数,锂电池电芯叠层简化为导热系数各向异性整体结构,建立包含电芯、外壳、正负极柱等主要部件的单体电池三维几何模型;Bernardi模型描述锂离子单体电池生热率,考虑锂电池内阻随荷电状态变化,生热率作为源项加入计算模型,瞬态分析方法得到了放电历程中锂电池温度场分布,并开展了温升曲线实验测试。研究结果表明:锂电池温升呈现非线性特征,在放电末期温升加速明显;外壳材料对锂电池散热具有一定程度的影响;建立的热模型能够较准确地描述锂离子单体电池放电过程热行为。

锂离子电池;热模型;生热率;瞬态分析

锂离子动力电池具有工作电压高、自放电少、功率密度和能量密度高等优点,特别是磷酸铁锂晶格稳定,具有良好的化学反应可逆性,磷酸铁锂电池1C充放电寿命可达2 000次以上,成为国家电网、电动汽车等储能系统的核心产品。但温度对锂电池循环效率、容量、功率、寿命与可靠性等性能有极大影响,温度过高可能会在超过电池组成材料热稳定态后引发一系列放热副反应,最终导致热失控而引发电池烧熔或燃烧爆炸等重大安全事故[1]。因此,开展锂离子电池的热模型和热行为研究,有助于电池模块和热管理系统的设计[2],对提高锂

锂离子电池核芯一般为方形叠层或圆柱卷绕形式,组成成分和结构复杂使得锂电池热模型建模困难,早期热模型多为一维、二维模型[3-4],近年来逐步提出了三维模型。Forgez[5]研究了圆柱形磷酸铁锂电池统一参数热模型,考虑了内阻等随荷电状态的变化,数值与实验结果最大相差不超过1.5℃;Salvio[6]建立了单体软包聚合物锂电池三维瞬态电化学-热耦合分析模型,并开展了实验测试;Jeon[7]建立了考虑焦耳热和焓变热的圆柱形锂电池放电过程瞬态电化学-热耦合模型,温升曲线与实验结果相符。杨凯等[8]在生热率精确测量基础上分析了动力电池温度分布;张志杰等[9]基于内阻变化规律实现了电池温度分布仿真;朱聪等[10]、刘振军等[11]开展了电动汽车锂电池组温度场的研究及优化。而由于锂电池形态、材料及结构各异,不同型号电池的热行为往往表现出个体特性[12-13],因此,开展单体储能电池温度场预测对电池组热分析及锂电池热管理具有重要的工程意义。

本文考虑了电池外壳以及电池核芯材料各向异性对传热的影响,实验方法测定了主要组成材料的热物性参数,建立了锂离子电池三维电化学-热耦合模型,考虑电池内阻随荷电状态(SOC)的变化,实现了不同放电倍率下锂电池热行为瞬态数值仿真,并研究了壳体材料对锂电池传热的影响。

1 锂电池结构与几何建模

本文针对中航锂电(洛阳)有限公司60 Ah大容量锂离子储能电池放电过程热模型开展研究,电池外形尺寸为115 mm×41 mm×245 mm,如图1所示,该电池由外壳、正负极柱(耳)、内部核芯(电芯)、安全阀等部件组成,正负极柱附近存在空置区域,电芯高度约占锂电池高度的86%。电芯部分为由正负极片、负极料层、正极料层和隔膜交叠组成的复杂片层结构,正极料层厚度为90 μm,负极料层为75 μm,Al正极片厚度为20 μm,Cu负极片厚度为15 μm,隔膜厚度为32 μm。

图1 锂离子电池结构

大容量锂离子动力电池内部核芯往往由数十甚至上百组叠层结构组成,并且其绝大部分浸渍于电解液中,直接建立几何模型开展数值仿真的计算量巨大。本文对电芯部分进行了简化,并且忽略极柱螺母、螺栓孔、安全阀等结构,图2所示为简化后的几何模型,主要结构包括锂电池外壳、电芯、电池正负极柱(耳)等,其中电芯、电池正负极柱(耳)为热源部分。计算时,锂电池内顶部区域认为充满气体,存在内流场。

图2 CA60锂电池简化几何模型

2 电池热物性参数测定

电池的传热与温升很大程度上由组成电池各部分材料的固有特性决定,材料热物性参数的准确测量是建立精确热模型的基础,采用激光法测定了电池壳体、磷酸铁锂正极料、碳负极料等的比热容、导热系数;正负极片所用材料铜、铝热物性参数由查阅相关资料获得,隔膜、电解液热物性参数由厂家提供。

电芯部分比热容通过对组成材料的热容加权平均进行估算:

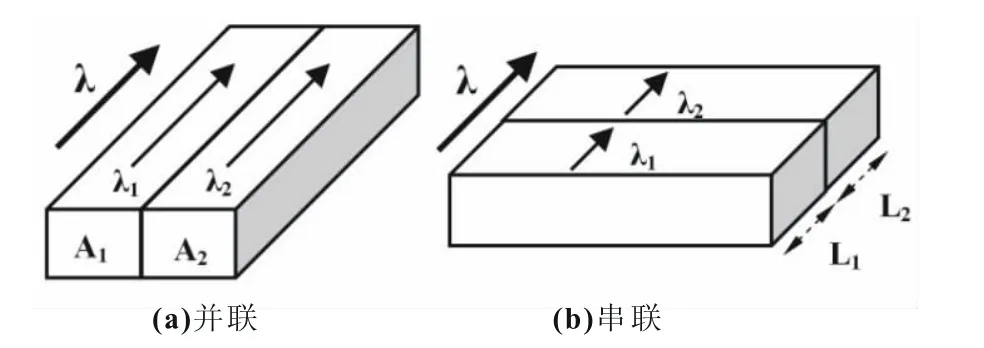

式中:Cp为电芯的比热容;m为电芯质量;mi为每种材料质量;Ci为每种材料比热容,本文忽略由于电池电化学反应引起的锂电池热容量变化。建立锂电池热模型的关键在于电芯结构的等效建模,将电芯叠层整体等效,平均密度、平均比热可直接加权计算得到;由于叠层结构的特殊性,沿叠层平面与垂直于叠层方向导热系数不同。电芯平均导热系数采用串并联方法计算[14],如图3所示沿叠层平面方向导热系数为并联形式。

图3 等效导热系数计算

沿垂直叠层方向导热系数计算采用串联形式,计算公式为:

式中:lx,y表示沿叠层平面两个方向导热系数;lz表示垂直于叠层方向导热系数;li为组成电芯结构各材料导热系数。

表1所示为电池各主要部分热物性参数,电芯导热系数考虑各向异性,沿叠层方向较低,沿叠层平面两个方向相同。

??/(J ? kg−? K−) ? ? ? ? ? ? / ( k g ? m−? ? ? ? / ( W ?m−? K−) ?? ? ???? ?????? ? ? ?? ?? ? ? ? ? ? 9 6 0 . 0 1 6 3 7 . 0 0 . 4 2 ? ? ? ? ? ? ? 2 2 1 7 . 0 1 2 1 7 . 0 1 . 5 8 ? ? ? ? 1 3 5 5 . 0 1 4 3 7 . 5 1 . 0 5 ? " # ? 1 9 9 2 . 8 1 3 6 3 . 9 K = K = 2 6 . 1 0 , K = 1 .0 5 ? ? ? ! 9 2 4 . 0 1 9 0 0 . 0 0 . 6 3 ? ? P P 1 0 0 8 . 9 1 9 7 8 . 2 0 . 4 2 ? ? $ ? % 2 7 0 2 . 0 9 0 3 . 1 2 3 8 .0 0 ? ? & ’ 8 9 3 3 . 0 3 8 5 . 0 3 9 8 .0 0

3 锂电池热模型建模

本文中对锂电池材料和电流特性作如下假设:组成锂电池的各种材料介质均匀,密度一致,同种材料比热容、导热系数相同,并且不受温度和SOC变化的影响;锂电池放电过程中内核区域各处电流密度均匀,生热率一致。

3.1锂电池热生成率方程

锂电池生热率主要取决于电池类型、工作状态(充电/放电)、SOC和环境温度条件等,电池类型和环境温度影响电池材料的电阻特性,工作状态、荷电状态和环境温度影响电池化学反应放热。

磷酸铁锂电池放电反应方程为:

目前常用Bernardi生热率模型描述单体锂电池生热率q(J·s-1·m-3):

式中:I为单体电池充放电电流;U0为电池开路电压;U为电池工作电压;T为电池平均温度;鄣U0/鄣T为电压温度系数;I(U-U0)和IT(鄣U0/鄣T)分别表示焦耳热、可逆反应热。

式(4)又可进一步表达为:

式中:Rr为锂电池内阻,右端第一项为电池焦耳热,可以根据电池内阻及电流计算得到;第二项焓变热即可逆反应热,电池的电压随温度变化参数鄣U0/鄣T与电池荷电状态相关,放电过程中可近似为常数[15],取为0.048 mV·K-1;电流I放电时取负值,充电时取正值。

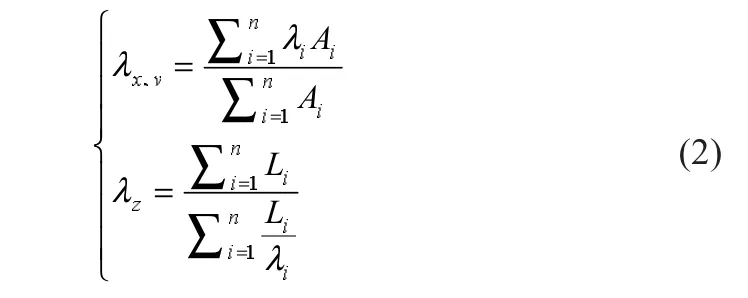

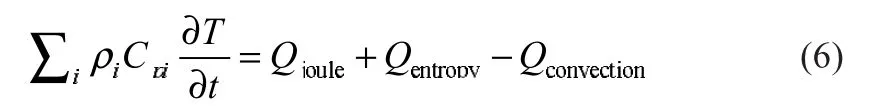

锂电池内阻与温度、荷电状态等相关,忽略温度的影响,在工作状态下测量得到不同荷电状态下的电池内阻值,通过四阶样条拟合得到连续分布曲线,如图4所示。由图4可知,锂电池在充满状态下随着放电的持续,内阻先逐步减小,之后逐步增大,当放电到20%荷电状态后电池内阻急剧增大。

图4 锂电池内阻随荷电状态变化曲线

3.2电池热模型方程

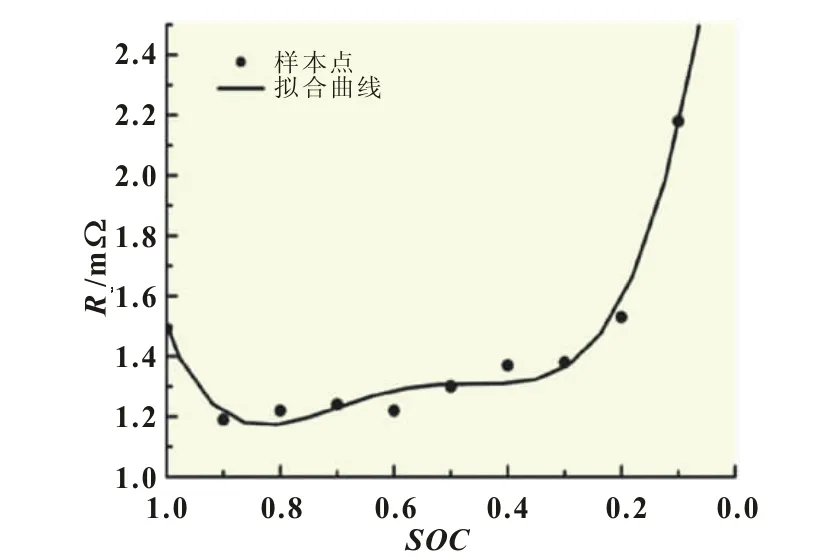

锂电池内部生热率决定于工作电流、内阻和SOC等因素。忽略辐射效应,自然对流条件下,锂离子电池热能守恒方程可描述为[16]:

式中:等式左侧表示单位时间内锂电池各部分热能增量之和;等式右侧第一项表示锂电池放电过程中产生的焦耳热,第二项表示焓变引起的热即化学反应热,充电过程吸热,放电过程放热,第三项表示通过电池表面与外界环境的对流换热而使锂电池在单位时间内增加的热能;ρi为锂电池各组成部分密度;Cpi为锂电池各部分比热容。

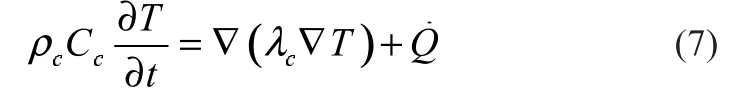

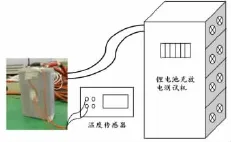

对于锂电池任意微元体,其非稳态热平衡计算方程为:

式中:ρc、Cc和lc分别为电池微元体密度、比热容和导热系数;等式左侧表示单位时间内微元体的热能增量,右端第一项表示通过界面热传导而使微元体在单位时间内增加的热能,右端第二项表示微元体生热率,且有:

电芯、正负极耳、电解液等与外界对流换热为零;对于非热源部分,如外壳、电解液等,焦耳热和化学反应热项为零。

方形锂电池温度场计算适用于直角坐标形式,因此,式(6)又可表示为:

3.3热模型定解条件

锂电池热模型初始时刻温度条件为:

式中:T0为环境温度。

电池表面换热边界条件描述为:

式中:k为表面对流换热系数;T为锂电池表面温度。

4 锂电池热行为仿真分析

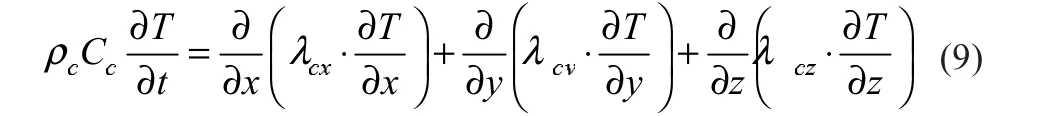

建立锂电池热行为数值仿真模型,网格单元总量约50万,忽略接触热阻,电池各部分界面间温度耦合,热源为电芯、正负极柱三个部分,考虑锂电池内阻随荷电状态的变化,在计算方程中加入源项。在1C、2C、5C放电倍率下,电芯热量由式(5)计算得到,正负极柱发热量和生热率计算忽略温度对电阻率的影响,表2所示为初始条件(荷电状态为100%)下电池各部分的发热量和生热率。

?? ?? ?/W ?? ??/A ?? ???/ (W?m ?? ?/W ???/ (W?m) ???????????????????????? ??? ???60 6.48 9 376.8 0.112 8 101 0.18 12 961 300 162.00 46 884.0 0.560 40 505 0.72 64 805 120 25.92 18 753.6 0.224 16 202 0.36 25 922 ???/ (W?m) ?? ?/W

电池初始温度为28℃,环境温度为26℃,考虑重力影响,瞬态分析方法获得锂电池在放电周期内温度随时间变化情况,计算时间步长为0.02 s,总计算时间为3 600 s,离散项采用二阶迎风格式,计算残差收敛精度10-6。

图5 1C放电不同时刻电池表面温度

图5所示为电池在1C放电900、1 800、2 700和3 600 s时的表面温度分布,由图5可知电池顶部区域温度较低,这是由于该锂电池顶部区域未充满电芯结构;正极柱温升较大,负极柱温升较小,最高温度出现在电池中部,锂电池四周表面出现不同程度的热累积效应;锂电池外表面温度自2 700 s后温升显著加速,其原因在于随着锂电池SOC的降低,内阻快速增大引起生热率增大。

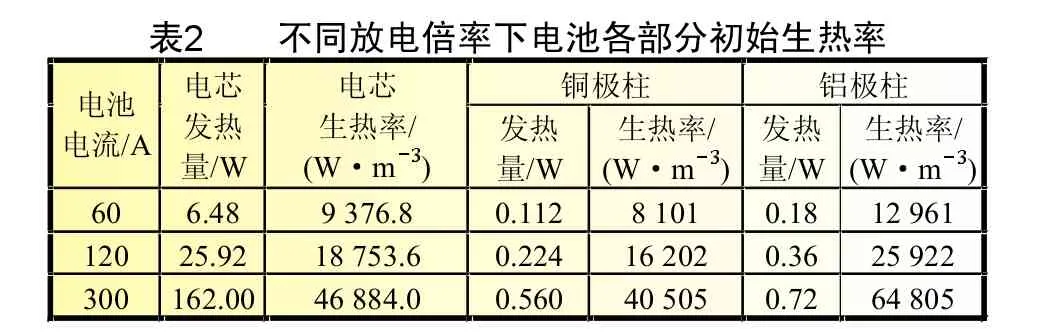

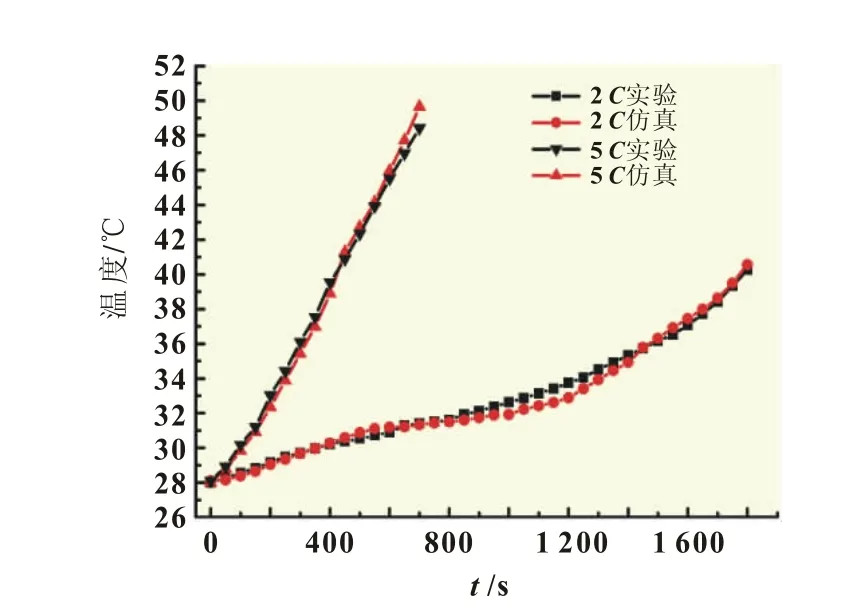

本文开展了锂电池1C、2C、5C放电过程温升曲线测试,电池在28℃环境箱内静置2 h以获得恒定初始温度。如图6所示,单体锂电池连接充放电循环测试机控制放电电流,在电池顶部等设置温度传感器实时记录温度数据。图7所示为锂电池中部位置1C放电温升实验测试和数值仿真曲线对比及误差分析,电池放电3 600 s后实验测得电池最高温度为32.5℃,数值仿真结果为32.6℃;1C放电时锂电池热模型仿真温升曲线与实验曲线相比,最大温差不超过0.4℃,具有较高的一致性。如图8所示,随着放电倍率增大,锂电池温升速率显著提高,5C放电结束时锂电池温度最高可达50℃左右,热模型仿真温升曲线最大误差不超过1.2℃。由实验测试与仿真曲线分析可得,电池在放电初期和末期温升明显,这是由于这两个阶段电池内阻相对较高,特别是放电末期内阻快速增大,导致电池内部各部分生热率相应快速增大。

图6 锂电池温升曲线测试示意图

图7 1C放电锂电池温升曲线对比

在相同几何模型和工况下,本文开展了锂电池外壳为不锈钢时1C放电过程热行为数值仿真,不锈钢材料密度为7 800 kg/m3,导热系数为 16.8 W·m-1·K-1,比热为478 J·kg-1·K-1。图9所示为1C放电过程中聚合物外壳与不锈钢外壳温升曲线对比,不锈钢外壳温度明显较低,最大温差降幅可达到1.3℃,不锈钢外壳在放电结束时最高温度为31.3℃;不锈钢外壳锂电池表面温度分布较聚合物外壳电池更加均匀,表面最大温差约为4℃。

图8 锂电池2C和5C放电温升曲线

图9 不同外壳材料温升曲线

5 结论

本文在实验测量电池各主要组成材料热物性参数和电芯几何简化建模的基础上,采用Bernardi模型描述生热率,考虑锂电池内阻随荷电状态的变化,建立了锂离子单体电池电化学-热耦合模型,用瞬态分析方法开展了不同放电倍率下的锂电池放电过程热行为仿真与实验,得出以下结论:

(1)基于各组成材料热物性参数精确测量,考虑电芯导热系数的各向异性、电池内阻随荷电状态的变化和电池外壳的影响,所建立的热模型能够较准确描述锂电池的热行为。

(2)放电倍率越大,锂电池温升速率越高;在放电末期锂电池内阻升高加剧,造成电池温升加速。

(3)锂离子电池外壳材料不同对其传热有一定影响,不锈钢外壳散热性能较好,整体温差较小。

[1]WANG Q,PING P,ZHAO X,et al.Thermal runaway caused fire and explosion of lithium ion battery[J].Journal of Power Sources, 2012,208:210-224.

[2]RAO Z,WANG S.A review of power battery thermal energy management[J].Renewable and Sustainable Energy Reviews,2011,15: 4554-4571.

[3]BOTTEG G,SUBRAMANIAN V R,WHITER E.Mathematical modeling of secondary lithium batteries[J].Electrochimica Acta, 2000,45:2595-2609.

[4]CHEN S C,WANG Y Y,WANG C C.Thermal analysis of spirally wound lithium batteries[J].Elecrochemical Society,2006,142:637-648.

[5]FORGEZ C,DO D V,FRIEDRICH G,et al.Thermal modeling of a cylindrical LiFePO4/graphite lithium-ion battery[J].Journal of Power Sources,2010,195:2961-2968.

[6]CHACKO S,CHUNG Y M.Thermal modeling of Li-ion polymer battery for electric vehicle drive cycles[J].Journal of Power Source, 2012,213:296-303.

[7]JEON D H,BAEK S M.Thermal modeling of cylindrical lithium ion battery during discharge cycle[J].Energy Conversion and Management,2011,52:2973-2981.

[8]杨凯,李大贺,陈实,等.电动汽车动力电池的热效应模型[J].北京理工大学学报,2008,28(9):782-785.

[9]张志杰,李茂德.锂离子动力电池温升特性的研究[J].汽车工程,2010,32(4):320-323.

[10]朱聪,吕江毅,李兴虎,等.方形锂离子电池组热模型[J].汽车工程,2012,34(4):339-344.

[11]刘振军,林国发,秦大同,等.电动汽车锂电池组温度场研究及其结构优化[J].汽车工程,2012,34(1):80-84.

[12]KARCHIK S,ERIK B,ARUN S M.Thermal-electrochemical model for passive thermal management of a spiral-wound lithium-ion battery[J].Journal of Power Sources,2012,203:84-96.

[13]CHACKO S,CHUNG Y M.Thermal modelling of Li-ion polymer battery for electric vehicle drive cycles[J].Journal of Power Sources,2012,213:296-303.

[14]CHEN S C,WAN C C,WANG Y Y.Thermal analysis of lithium-ion batteries[J].Journal of Power Sources,2005,140:111-124.

[15]ONDA K,OHSHIMA T,NAKAYAMA M,et al.Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles[J].Journal of Power Sources,2006,158:535-542.

[16]GU W B,WANG C Y.Thermal-electrochemical modeling of battery systems[J].Journal of Electrochemical Society,2000,147(8): 2910-2922.

Simulation and experiment study of thermal behavior for lithium ion battery during discharge cycle

YU Kua-hai1,2,LI Chang-hao3,CHENG Yong-zhou3

(1.Department of Engineering Mechanics,Henan University of Science and Technology,Luoyang Henan 471003,China; 2.Luoyang Opt-Electro Development Center,Luoyang Henan 471009,China; 3.China Aviation Lithium-ion Battery CO.,LTD.,Luoyang Henan 471009,China)

The electrochemical-thermal modeling method of lithium-ion battery was presented,and its thermal behavior by simulation and measurement during different discharges were developed.Heat transfer and heat capacity of the main materials were measured.The electric core of battery which was laminated,and was integrated as a thermal conductivity anisotropic material.Finally,an electric core,can,positive and negative pole,etc were contained in the geometrical analysis model.Bernardi's model was introduced to describe the battery heat generation,considering the resistance varies with stage of charge.Conservation of energy considering heat generation rate was solved as a source by the mathematical model.Transient model was developed to obtain the temperature distribution of battery during discharges.Result shows that temperature rising curve of the battery is nonlinear,and the rising accelerated obviously at the end of discharge.The battery thermal behavior in a certain degree was influenced by different material of battery shell.It also indicated that the electrochemical-thermal model was accurately enough to predict battery thermal behavior,through comparison with the simulation and experiment result.

lithium-ion battery;thermal modeling;heat generate rate;transient model

TM 912

A

1002-087 X(2016)01-0063-04

2015-06-05

虞跨海(1982—),男,浙江省人,博士,副教授,主要研究方向为计算流体力学与传热、锂离子动力电池热管理。电池使用的经济性和安全性具有重要意义。