基于SIED深孔钻表面粗糙度影响因素的研究*

2016-09-08李耀明

魏 杰,李耀明,张 煌,马 腾

(中北大学a.机械与动力工程学院b.山西省深孔加工工程技术研究中心,太原 030051)

基于SIED深孔钻表面粗糙度影响因素的研究*

魏杰a,b,李耀明a,b,张煌b,马腾a

(中北大学a.机械与动力工程学院b.山西省深孔加工工程技术研究中心,太原 030051)

在深孔钻削过程中,表面粗糙度是衡量孔加工表面质量非常重要的指标之一,对机械产品的使用寿命和性能造成比较显著的影响。通过SIED深孔钻对镍合金(NCr9)钻削后孔表面粗糙度的实验研究,主要分析在不同切削条件下主轴转速n、进给速度Vf、切削深度h对孔表面粗糙度的影响,最后通过MATLAB拟合分析表明:切削条件合理选择(n、Vf、h)能够有效降低加工孔的表面粗糙度。

SIED深孔钻;表面粗糙度;切削条件;MATLAB拟合

0 引言

随着现代科学技术不断进步,新型难加工材料的深孔加工、异形零件的深孔加工以及深孔加工精度要求等越来越高,难度也越来越大,同时机械加工产品也向着小型化及精密化的方向转变,这对表面加工质量的精度提出了更高的要求和标准,而表面粗糙度作为一个重要的标准来评价零件加工表面质量,同时也是作为评估零件间的疲劳、润滑、配合的稳定性以及其它重要性能的重要参数之一[1-2]。一般而言,减小表面粗糙度值的大小会增加产品的精度,减少磨损,能在一定程度上延长机械设备的使用寿命。

SIED深孔钻作为深孔钻削加工方法其中的一种,深孔钻削过程非常复杂,影响表面粗糙度的切削条件因素很多,如孔轴线偏斜、刀具几何参数、切削屑对已加工表面的划伤、主轴转速n、进给速度Vf、切削深度h等都会在不同程度影响表面粗糙度[4]。国内一些高等院校和科研机构在孔轴线偏斜[5]、刀具的几何参数[6-7]以及切削屑对深孔表面粗糙度的影响做了许多研究,总结了大量的加工经验和方法,对提高深孔的加工质量产生显著的效果。其中n、Vf、h这三者对表面粗糙度产生的作用明显,而国内研究三者对表面粗糙度影响缺乏针对、系统性、理论性的阐述和总结,在加工深孔时只能凭借实际的工作经验进行加工条件的选择,这样会引起很大的误差,不能达到机械产品的使用性能要求[8-9]。探索出合理的n、Vf、h对提高孔表面加工质量具有非常重要的指导意义,所以实验主要从n、Vf、h(其它因素忽略不计)来研究对孔加工表面粗糙度的影响。

1 SIED深孔钻削工作原理

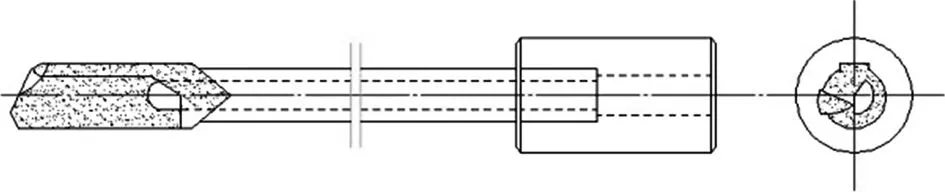

SIED深孔钻[3](如图1)是结合DF钻的内排屑方式、枪钻刀体结构采用焊接的方法而形成的新型刀具,它克服了传统深孔刀具结构不合理、制造困难等不足,实现其工艺结构和性能的更加完善。

图1 SIED深孔钻

SIED深孔钻削系统(如图2),其排屑方式类似于DF系统,能够保证对切削液及切削屑的混合物在钻削孔过程中具有推、吸的双重作用,从而使混合物快速排出[10]。可调节流阀把Q0的切削液分为Q1和Q2两部分。授油器部分和联接器的切削液主要是利用齿轮泵来实现,利用溢流阀限制切削液流量的值不得高于4500L/h。Q1切削液主要是通过授油器用于对钻削区和刀具的冷却和润滑,并且切削液和切削屑经钻杆内部排出,同时联接器的射流喷嘴环形通道通过进入Q2的切削液完成负压抽屑,达到快速排屑的目的,从而在最大程度上减小切削屑对加工孔表面粗糙度切削条件实验研究的影响。

1.工件 2.SIED深孔钻 3.导向套 4.钻杆 5.授油器

2 实验条件

(1)实验设备:实验采用Z2102深孔钻床,主轴范围:350~1000;功率:1.5kW;外形尺寸:4200×1830×1600;加工最大深度:1000mm;加工直径范围:3~20mm。测量设备:SRT-6200手持式粗糙度测量仪。

(2)刀具材料:选用直径D=15mm的韧部材料为YG8硬质合金刀具。

(3)加工方式:工件旋转、刀具进给[11]。

(4)实验材料:选用直径D=110mm的镍合金(NCr9),钻孔长度800mm。

3 实验验证及MATLAB拟合

为了研究表面粗糙度随主轴转速、进给速度、切削深度变化的影响规律,选用单因素法进行试验研究[12],选择使用φ=15mm的YG8硬质合金SIED深孔钻,Q1=2000L/h,Q2=1700L/h来进行实验研究。

3.1主轴转速对表面粗糙度的影响

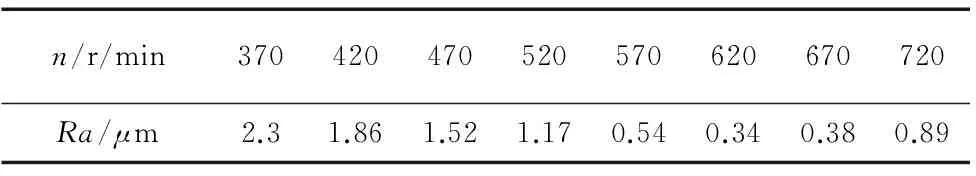

根据实际工作经验,选择刀具进给速度Vf=21mm/min和切削深度h=0.4mm保持恒定,改变主轴转速n得到表面粗糙度Ra的实验数据如表1。

表1 改变主轴转速所得表面粗糙度的实验数据

图3拟合曲线表明,在主轴转速取值较小时,表面粗糙度Ra较大,在n=620r/min左侧,随n的递增,Ra值递减,但当n大于670r/min时,Ra值又变化的比较显著,呈现递增的趋势。对其原因进行分析:切削屑形成有两个方面[13]:一是前刀面的挤压;二是切削刃直接切除。主轴转速的取值比较小时,会引起切削速度的减小,这时前者发挥主要的作用。切削刃和刀尖由于前刀面承载很大的应变和压力而发生崩刃,以致加工孔表面质量变差,由公式f=(F×1000)/N[14],式中,f:mm/r,F:m/min,N:rpm,进刀速F保持恒定,转速过小引起f的增大,进而又会使钻削厚度和钻削层横截面积的增大,因此扭矩和钻削力会单调递增,刀具的切削性能降低,从而使孔加工质量的表面粗糙度增大。由于主轴转速的提高,加快了刀具在单位时间内参与切削的频率,同时切削力也在不断地减小,对加工孔的磨损量减小,所以孔的表面粗糙度Ra递减。但是主轴转速选择太大,使得刀刃与加工材料接触压力增大,从而引起表面粗糙度Ra增大。

3.2进给速度对表面粗糙度的影响

图3拟合曲线表明,表面粗糙度Ra值在n=620r/min时达到比较理想的效果,因此选择主轴转速n=620r/min、切削深度h=0.4mm进行研究Ra随进给速度变化的规律,改变进给速度Vf得到实验数据如表2所示。

表2 改变进给速度所得表面粗糙度的实验数据

n=620r/min,h=0.4mm

图4拟合曲线表明,在一定变化范围内,表面粗糙度Ra随进给速度Vf的增加变化情况是先减小后增加。重要的原因有:已加工孔表面上的切削层残留面积是因为刀具相对工件是做进给运动造成的,如果Vf的选择过大,切削刃直线部分的残留高度形成表面粗糙度,会引起加工孔质量的变差。降低Vf,能在一定程度上很好地减少残留面积和积屑瘤[15]的高度,从而使Ra值减小。但是Vf降低到一定的值,这时塑性变形占主要的作用,加工孔的Ra下降不会太显著,当Vf再继续减小到更小时,这时材料的塑性变形程度增大,Ra值反而有所升高。这表明进给速度太小或者太大对表面粗糙度都会有较大的变化,SIED深孔钻削实验,应该选择Vf=21mm/min进行加工。

3.3切削深度对表面粗糙度的影响

图4拟合曲线表明,表面粗糙度的Ra值在Vf=21mm/min时达到比较理想的效果,所以保持主轴转速n=620r/min、进给速度Vf=21mm/min恒定,改变切削深度h得表面粗糙度实验数据如表3。

表3 改变切削深度所得表面粗糙度的实验数据

Vf=21(mm/min),n=620(r/min)

图5描述了表面粗糙度Ra值随着切削深度变化不太明显的现象,并在切削深度为0.3~0.5mm的范围内Ra值基本相同。但是加工孔表面粗糙度值的波动与切削深度选择的太大或者太小也有比较密切的关系。其原因如下:当切削深度取值过小时,刀尖起主要的切削作用,因为切削刃处存在圆弧半径,使切削的过程中,材料的切除是靠挤压的作用下完成的,切下切屑相对比较困难,同时会引起材料加工表面的塑性变形,以致已经加工的表面产生测流的现象,使得Ra值增加。但是切削深度取得较大的值时,产生的切削力会骤然增加,并且会引起加工设备的振动,从而导致表面粗糙度Ra值的上升。因此在深孔钻削时,对切削深度的选择要合理,如本次深孔钻削实验研究中切削深度在0.3~0.5mm范围内为最佳。

4 结束语

(1)从MATLAB拟合曲线,我们得出:主轴转速和进给速度对钻削孔表面粗糙度影响显著,切削深度对其影响最小。

(2)适当主轴转速范围内,表面粗糙度随主轴转速增加而减小,并且在n=570~670r/min得到理想的切削效果;进给速度对表面粗糙度产生的作用比较显著,超过Vf=23mm/min时,Ra随进给速度增大而突然增大;Ra受切削深度的影响较小,但是不能选择太大或者太小的切削深度,宜选择0.3~0.5mm。在SIED钻削实验中,宜选用切削条件为n=620r/min、Vf=21mm/min。因此在实际的生产加工过程中,在满足零件的精度要求的条件下,应该适当的增加切削深度,同时合理的选择主轴转速和进给速度,从而达到提高加工效率的目的。

(3)通过对SIED深孔钻对镍合金钻削表面粗糙度切削条件的研究,探究影响表面粗糙度加工因素的规律,对于选择合理的切屑条件,以获得最佳的表面质量,降低废品率有着重大的意义,为以后的实际加工中也起到指导作用。

[1] 高腾,苗鸿宾,江敏. 基于人工神经网络BTA钻削时表面粗糙度的预测[J]. 机械设计,2014,31(4):4-10.

[2] 王晏. 机械加工影响表面粗糙度的因素及措施[J]. 江西煤炭科技,2015(2):137-139.

[3] 王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业出版社,2005.

[4] N Suresh Kumar Reddy,P Venkateswara Rao. Selection of optimum tool geometry and cutting conditionsusing a surface roughness prediction model for end milling[J]. The International Journal of Advanced Manufacturing Technology,2005,26(11-12):1202-1210.

[5] 孟晓华,于大国,宁磊,等. 深孔加工孔轴线偏斜的分析与研究[J]. 机械设计与制造,2014(1):140-143.

[6] 韩金华. 刀具几何参数对表面粗糙度的影响及试验[J]. 装备制造技术,2015(4):187-189.

[7] D. Biermann,M. Heilmann,M. Kirschner. Analysis of the Influence of Tool Geometry on Surface Integrity in Single-lip Deep Hole Drilling with Small Diameters[J]. Procedia Engineering,2011,19(1):68-70.

[8] 王敏毅,黄颖,韩正威,等. 切削参数对P20模具钢的表面粗糙度影响[J]. 组合机床与自动化加工技术,2014(11):19-22.

[9] 周家林,黄树涛,彭瑞卿,等. 45调质钢切削表面粗糙度的试验研究[J]. 工具技术,2009(1):46-48.

[10] 马龙,沈兴全,任晓敏. 高速小直径深孔钻削过程中的切屑形态分析[J]. 制造技术与机床,2014(2):122-125.

[11] 王天琦.小直径深孔钻削技术的研究[D].西安:西安石油大学,2006.

[12] 王世清.深孔加工技术[M].西安:西北工业大学出版社,2003.

[13] Tauseef Aized ,Muhammad Amjad. Quality improvement of deep-hole drilling process of AISI D2[J]. The International Journal of Advanced Manufacturing Technology,2013,69(9-12):2493-2503.

[14] 刘兰.主轴转速对钻孔的影响分析[J].印制电路信息,2010(S1):461-464.

[15] 刘静芳,张成明,胡志敏. 加工参数及刀具结构对表面粗糙度的影响[J]. 装备制造技术,2015(6):67-69.

(编辑李秀敏)

Research on the Influence Factors of Surface Roughness of Deep Hole Drilling Based on SIED

WEI Jiea,b,LI Yao-minga,b, ZHANG Huangb,MA Tenga

(a. College of Mechanical and Power Engineering ;b. Shanxi Deep Hole Cutting Research Center of Engineering Technology, North University of China, Taiyuan 030051,China)

In deep hole drilling process, The surface roughness is one very important indicator of hole machining surface quality, The influence of the service life and performance of the mechanical products obvious. An experimental study on the surface roughness of the nickel alloy (NCr9) by SIED deep hole drilling, The effects of feed rate, spindle speed, cutting depth on surface roughness are analyzed in different conditions. Finally, using MATLAB fitting analysis show: A reasonable choice of cutting conditions (feed rate, spindle speed, cutting depth) can effectively reduce the surface roughness of the machined hole.

SIED deep hole drilling;surface roughness;cutting conditions;MATLAB fitting

1001-2265(2016)08-0019-03

10.13462/j.cnki.mmtamt.2016.08.006

2015-09-14;

2015-10-26

国家自然科学基金资助项目“基于多体系统理论的深孔加工直线控制技术研究(51175482)” ;科技部合作项目“精密高效深孔加工关键技术合作研究(2013DFA70770)”

魏杰(1989—),男,山东枣庄人,中北大学硕士研究生,研究方向为深孔加工技术,(E-mail)1436181505@qq.com。

TH162;TG529

A