风电场高压电缆故障原因分析及应对措施

2016-09-08吕红志王洪阳何俊杰邹贻超德昌风电开发有限公司

吕红志 王洪阳 詹 伟 何俊杰 邹贻超 / 德昌风电开发有限公司

风电场高压电缆故障原因分析及应对措施

吕红志 王洪阳 詹 伟 何俊杰 邹贻超 / 德昌风电开发有限公司

四川风电场陆续投产,风机箱变高压侧出线电缆由于施工质量造成的电缆头爆炸短路、村民耕地、修路挖断造成紧急停运等事故,给电网的稳定运行带来较大隐患。文中主要针对德昌风力发电场一至五期工程建设中未能有效的对施工单位在高压电缆选型、运输、临时存储、电缆头制作等环节实施监管而为后期运行维护带来严重困难的问题进行探讨。最后,提出了施工期间更为科学有效的管理措施与监管办法。

导电线芯;绝缘介质;电缆屏蔽;电缆护层;电缆安装与施工

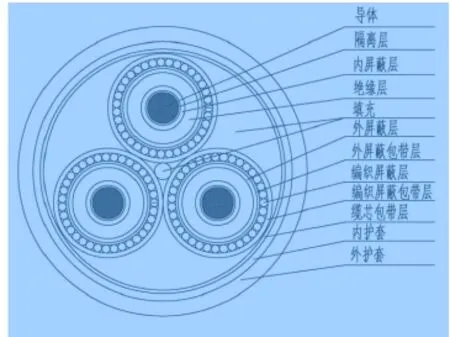

一、高压电力电缆结构

要全面地分析电缆发生故障的原因并准确地找到故障点,我们需要了解电缆的结构型式,掌握电缆各组成部分材料的选择,并认识各组成部分在电缆中的用途。

(一)电缆基本结构

所有的高压电缆的结构基本一样,均是由电缆保护层、屏蔽层、绝缘介质层及电缆芯四个部分构成。

1.导电线芯。

作为传递电流的工具,电力电缆导线会存在一定的损耗,损耗的大小由导体的导电系数及截面积来决定。目前主要应用的材料为铜、铝,铜易焊接、导电性能强、机械强度也较高,是当前采用最为广泛的电缆芯材料,铝的导电系数比铜要低一些,但铝资源丰富、价格低、质量小、加工方便等优点。多用于长距离传输,如架空线路等。

2.绝缘介质层。

电缆绝缘介质层最主要的作用是保证导电线芯对电缆各层间的绝缘,同时还起到保护电缆线芯免受机械、电场等外部环境的伤害。

3.电缆屏蔽层。

电压电力电缆的线芯一般由多根导线绞合而成,这在线芯表面与绝缘层间就容易形成较多的间隙。由于间隙的存在,对电缆的性能影响极大,可降低电缆的游离特性和击穿强度等。因此,在电缆绝缘层的内侧和外侧均设备了屏蔽层,把间隙屏蔽在电场之外。通过采用一些半导体的导电材料使得电缆中的电场更加均匀。在电缆进行现场交流耐压试验及投入系统运行前,电缆两侧的屏蔽层必须可靠接地,防止电缆对地悬浮电位的产生,导致试验电压对电缆的击穿。

4.电缆护层。

由于电缆是铺设在一些复杂的环境中,因此需要对内部结构进行保护,用一层保护层来实现。从而在电缆的施工和安装及长期运行中保护内部结构不受到外界的破坏。按保护材料可分为两大类,第一类是金属材料如铜、铝、钢等,第二类是非金属材料,如纤维制品,塑料和涂料等,主要是防水和防腐蚀。

二、高压电缆故障原因分析

电力电缆从生产,运输、施工到投入运行,每个过程都环环相扣,联系紧密。任何封环节的疏漏,都将会埋下电缆最终运行故障的隐患。分析归纳电缆故障的原因和特点,主要有:1、外界环境中的一些破坏,如一些违规施工而造成电缆的破坏;2、电缆敷设的时候没有按照规则来进行合理的敷设;3、电缆出厂存在质量问题。

据统计分析,电缆投运前5年内发生故障原因,多数因电缆施工或电缆质量导致。5至25年为电缆运行稳定期,运行25年后由于电缆附件的老化导致的故障占到80%。根据相关部门统计,在所有的电缆故障中,外力破坏造成的故障点据了58%。施工导致的故障占12%,附件质量带来的故障占27%,本体的质量问题占3%。表现如下:

1、外力破坏

德昌安临河峡谷风电场布机均沿河道两侧展开,箱变高压电缆出线很大部分沿农田地下敷设或穿越基耕道后上架空线。建设过程中,施工单位存在不足的方面主要有:不按设计要求安装、敷设电缆;开挖电缆沟深度、宽度不够;直接将电缆敷设在沟道内,电缆全程不作任何安全防护措施;表层未设立明显的警示标志等。这些施工行为都导致在外力作用下极易造成电缆事故。村民的不当行为主要有:

(1)由于村民安全意识不足,对电缆敷设详细位置不清楚,每年春耕秋收时农机反复碾压造成电缆事故;

(2)由于村民修桥扩路不作任何堪测,随意开挖造成电缆破坏、短路事故;

就电缆的破坏原因可以总结如下:第一,工程管理部站的监管不力,没有责任感;第二,监理施工验收走过场,对工程质量及业主单位不负责;第三,施工信息没有及时与当地政府共享,未及时组织当地村民开展安全培训、危险点告知。

2、电缆安装、施工质量及运行环境影响

根据相关的统计分析大约有12%的10kV以上的电缆由于施工和安装的不当而造成的电缆事故。由于电缆在敷设的时候没有按照规定以及合理的考察施工的条件而随意的进行敷设,造成了电缆的寿命缩短为原来的25%,原因如下:

(1)电缆的接头设置不当。要合理的设备电缆的中间接头,比如,在很近距离就设备两个以上班的接头就以属于违规设备;

(2)导体的连接管接触不良。制作电缆的过程中,导线压接的质量没有保证,会导致接头处的电阻过大,加大发热量会导致绝缘热胀冷缩,使得绝缘层的老化击穿加快,出现接地短路事故;其次,由于两段电缆之间的连接没有进行很好的处理,存在一些尖角和毛刺等;

(3)电力电缆的终端接头部位制作质量不合格。将半导体剥开时,内绝缘的表面容易被损坏,而且会在上面留下杂质,有时候由于施工的时候没有很好的处理半导层的爬电距离,在今后的运行过程中,很容易发生介质游离等;

(4)电缆的终端接地电阻没有控制好。电缆的金属屏蔽层需要有效接地,施工过程中往往麻痹大意造成接地不良使接地电阻过大,一旦金属屏蔽层上感应到一个高电压,使得绝缘的老化加速;

(5)中间接头没有良好的密封。作电缆接头时没有严格按照工艺要求执行,造成接口的密封不严,会导致水分等入侵,产生水树,使得绝缘劣化;

(6)制作环境湿度大。电缆的安装环境如果湿度较大,容易造成局部受潮,使得绝缘性能下降;

(7)电缆外护层破损。由于施工单位电缆敷设队伍中绝大部份人员为当地农民工,对施工工序与要求根本不清楚,经常野蛮施工造成电缆外护层变形、裂口后仅采用自粘带包扎处理后继续使用,对于造成裂口的电缆金属外壳会长期形成环流,环流会造成金属护套发热,使得电缆传输功率降低,外壳的损坏使得外界水分和腐蚀气体进入绝缘层,加速绝缘老化;

(8)由于峡谷风电场风速变化较大,使得风机出力不稳定,造成电缆的发热量也不断的变化,使电缆不停的热胀冷缩,但电缆的附件不能够发生热胀冷缩,这样就导致密封失效,出现一种类似呼吸的效应,使得空气中的水分、杂质渗入到电缆中,造成绝缘故障;

施工上导致的事故是完全可避免的,如果施工过程中严格按照施工规范进行电缆敷设,并注意敷设环境条件就可以有效的避免施工带来的电缆事故。

3、电缆本身质量问题

由电缆本体质量问题导致电缆故障占比较少,但也不能忽略,由于电缆的质量问题导致电缆进水、受潮造成绝缘下降,以至发生击穿事故也时有发生。由于目前国内生产电缆的厂家很多,质量参差不齐,因此施单位在选择厂家时要对电缆的质量进行严格把控。

4、长期运行造成的绝缘问题

一般电缆经过长期运行后,易出现绝缘故障,由于电缆的外壳是由一些金属和橡胶构成,长期的运行中会导致绝缘的老化和电老化现象。由于介质长期受到高压的作,从而不断的产生游离使得绝缘性能下降。绝缘介质电离时,产生一些化学气体,这些化学气体具有腐蚀性;绝缘层中存在的水分也导致橡胶发生水解,使绝缘性能下降。

三、应对措施

1、加强源头管理。业主单位、总承包单位必须加强对电缆设计施工方案的评审,确保施工方案与现场实际情况相符。

2、加强产品质量管控。业主单位、总承包单位必须加强对施工单位采购的电缆组织专项验收,确保电缆产品满足现场施工要求。

3、加强施工过程监管。监理、总承包应制定切实可行的管理制度,监理单位安排专人执行旁站管理制度,总承包单位设立专人开展不定期抽查制度,确保对各个环节进行有效管控。

4、强化考核管理制度。监理、总承包严格执行对电缆施工中的违章行为进行惩罚。

5、强化施工单位责任落实。

(1)对施工单位电缆施工管理上实行从领导到基层人员层层落实岗位负责制度。

(2)施工班组负责编制危险点辨识和控制方案,在电缆施工的危险点位置指定专人监护,定时定点进行检查。

(3)提高电缆敷设安装质量。铺设电缆的时候要做好施工组织的设计,对施工人员进行必要的培训,要做好技术交底,尽量用用先进的铺设方法。

(4)电缆头制作。必须要求具有相关资格的人员来进行电缆接头的制作,对该类人才要进行培训上岗。

(5)电缆的接口要尽可能的少,一般情况下要尽量将接头位置在一些隧道和槽架中,从而有效的保护接头。

(6)施工中要小心处理半导体、屏蔽层和保护套的剥削工作,要对绝缘的表面细致的打磨,消除所有的毛刺,以及将绝缘层中的灰尘和微粒清除干净。

(7)电缆施工完成后应及时复耕,标明电缆位置与走向,同时,及时将现场信息与当地政府共享。

除了上述要求之外,还需对技术人员的操作进行严格的规定和控制,要求他们按照规定进行操作,从而使得电缆的中间接头质量得到保证。由于电缆的接头在制作过程中都是在现场完成,因此需要选择合适的时间和地点来进行电缆头的操作,要求在一个合适的湿度、湿度甚至要求周围的灰尘以及工人的汗液等不良影响因素,尽可能的消除外界环境造成的影响。