定向井抽油杆柱防偏磨扶正环优化配置研究*

2016-09-07张玉娥姜民政曾宪来高启明

张玉娥,姜民政,曾宪来,高启明

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

定向井抽油杆柱防偏磨扶正环优化配置研究*

张玉娥,姜民政,曾宪来,高启明

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

在定向井中由于井眼弯曲,导致杆管自然接触,在运动过程中发生摩擦磨损,造成杆管偏磨现象。考虑井斜及方位角的影响,通过对抽油杆柱受力情况进行分析,建立了数学模型,推导出了简支梁失稳间距方程,应用MATLAB软件编程计算出了定向井中扶正环的合理安放位置。最后,根据大量试验井计算结果,总结出了一套符合现场实际操作的扶正环布置方案。在某油田计算了12口斜井数据并进行了现场应用,优化后发现,三段型井和五段型井安装扶正器的数量较之常规方法分别减少了19.60%和10.55%,目前这些油井均正常生产。

定向井;简支梁失稳;编程计算;三段型;五段型

由于地面条件受限、地下地层复杂等原因,定向井在油井开采过程中得到了较为广泛的应用。其能够大幅度提高油气产量和降低钻井成本,保护自然环境,具有显著的经济效益和社会效益;但是,由于定向井是使井深沿着预先设计的井斜和方位钻达目的层,使得油井实际生产运行中井下抽油杆柱受力情况较复杂,因此,产生了一系列杆管偏磨、杆柱断脱和卡泵等现象。本文通过研究井下抽油杆柱受力情况,提出合理的扶正环优化配置方法,以减缓杆管偏磨问题,为油田降低了生产成本,同时延长了检泵周期。

1 定向井杆柱受力情况分析

由于三次样条插值方法既有分段插值精度高的优点,又在节点处能够保持光滑连接;因此,可根据实际井眼轨迹中测得的一些离散井深处的井斜角与方位角来预测任意井深处的井斜角与方位角参数[1-2]。

本文分别将井斜角和方位角看成是随井深变化的无表达式的离散函数。依据三次样条函数的性质,由测得的井斜角、方位角等离散量可推导出三次井斜样条函数和三次方位样条函数的表达式具体如下:

(1)

(2)

式中,K是井深测点个数,K=2,3,…,N;LK是两测点间的距离,单位为m;xK是任意测点的井深,单位为m;x是插值点处的井深,单位为m;αK是任意测点的井斜角,单位为(°);βK是任意测点的方位角,单位为(°);MK是S(x)在xK处的二阶导数值;mK是Q(x)在xK处的二阶导数值。

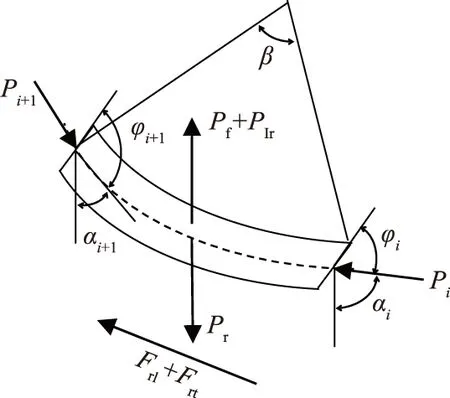

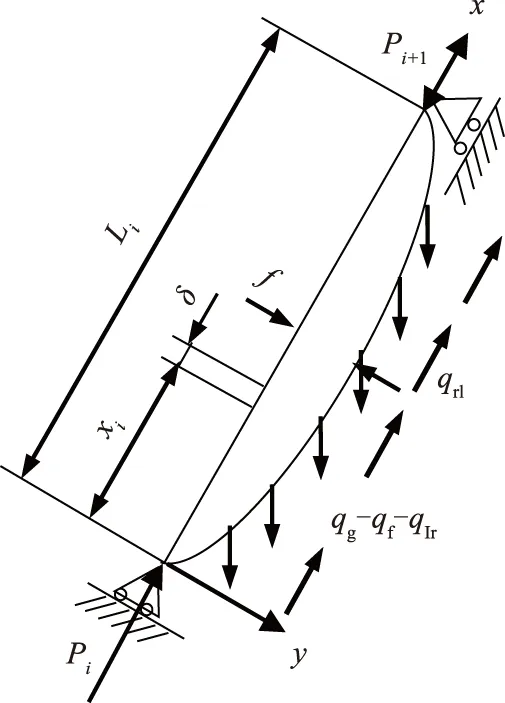

由于定向井考虑井斜、方位和狗腿角等因素比较复杂,因此,将抽油杆柱划分为微元段进行逐步分析。假设井下抽油杆柱为柔性杆,选取任意井深处长为dl的抽油杆柱作为研究对象进行分析,其受力如图1所示[3]。

图1 任意微段抽油杆柱受力示意图

1)抽油杆柱所受的重力如下式:

Pr=qgdl=ρrArgdl

(3)

式中,Pr是抽油杆柱自身重力大小,作用方向竖直向下,单位为N;qg是单位抽油杆柱在空气中的重力,单位为N/m;ρr是抽油杆柱密度,取ρr=7 850 kg/m3;g是重力加速度,取g=9.8 m/s2;Ar是抽油杆柱的横截面积,单位为m2。

2)抽油杆柱所受的浮力如下式:

Pf=qfdl=ρlArgdl

(4)

3)抽油杆柱的惯性力如下式:

(5)

式中,PIr是抽油杆柱在下行程运动过程中产生的惯性力,作用方向为竖直向上,单位为N;a是抽油杆柱运动过程中的加速度,将悬点运动看作简谐运动,按悬点的最大加速度进行近似计算,采用公式amax=(sω2)/2,其中ω=2πn/60;s是抽油机的冲程,单位为m;n是冲次,单位为min-1;qIr是单位抽油杆柱在运动过程中产生的惯性力大小,qIr=ρrAr(s/2)(2πn/60)2,单位为N/m。

4)抽油杆柱与井液间的摩擦力如下式:

(6)

式中,Prl是抽油杆柱在运动过程中与井液产生的摩擦力,作用方向沿抽油杆柱轴线向上,单位为N;qrl是单位抽油杆柱运动过程中与井液间的摩擦力,单位为N/m;μc是油井内液体动力粘度,单位为Pa·s;m是油管内径与抽油杆柱直径之比,即m=dt/dr;v是抽油杆柱的下行速度,单位为m/s,将悬点运动看作简谐运动,按悬点的最大速度进行近似计算,采用公式vmax=πsn/60。

5)抽油杆柱与油管间的摩擦力[4]如下式:

Frt=fNrt

(7)

式中,Frt是抽油杆柱运动过程中与油管间产生的摩擦力,作用方向沿杆柱轴线向上,单位为N;f是抽油杆柱与油管内壁间的摩因系数,一般取0.05~0.1;Nrt是抽油杆柱与油管间的挤压力,单位为N。

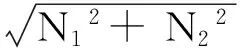

抽油杆柱与油管间的挤压力Nrt可分解为2个互相垂直的平面上的力,即狗腿平面上由轴向力和抽油杆柱重力引起的侧向力N1,和与狗腿平面相垂直的平面上由抽油杆柱重力引起的侧向力N2,有:

式中,Pi、Pi+1分别是微元段抽油杆柱两端的轴向载荷;αi、αi+1、φi、φi+1分别是微元段抽油杆柱两端的井斜角、方位角;β是狗腿平面内的狗腿角,与井斜角、方位角之间的关系为:

6)抽油泵柱塞与衬套间的摩擦力如下式:

(8)

式中,Ff是抽油杆柱运动过程中抽油泵柱塞与衬套间的摩擦力,作用方向为沿抽油杆柱轴线向上,单位为N;Dp是抽油泵柱塞直径,单位为mm;δ是抽油泵柱塞与衬套间的配合间隙,单位为mm,我国抽油泵标准中的技术条件规定,柱塞与衬套间的配合间隙可分为3个等级,计算时取3个配合间隙的平均值,即取δ=0.053 mm。

7)井液流过游动阀时的水力阻力如下式:

(9)

式中,Fv是井液流过游动阀时产生的水力阻力,作用方向为沿抽油杆柱轴线向上,单位为N;nk是游动阀的数目;Ap、A0分别是抽油泵柱塞和游动阀孔径的截面积,单位为mm2;μ是水力摩阻系数,可通过雷诺系数确定:

式中,d0是游动阀孔直径,单位为mm。

当Re≤3×104时,μ=0.28;当Re>3×104时,μ=0.37-lnRe-1.38。

8)柱塞上、下面的液体压力差如下式:

(10)

式中,Py是抽油泵柱塞上、下面的液体压力差,作用方向沿抽油杆柱轴线向上,单位为N;po是管内油压,单位为Pa;Lp是泵挂深度,单位为m。

9)充不满引起的泵端液击载荷[5]如下式:

(11)

式中,cr、cl分别是声波在抽油杆柱和井液中的传播速度,单位为m/s,取cr=5 200 m/s,cl=400 m/s;vs是柱塞与液面接触瞬间的速度,当泵的充满度为50%时,冲击力最大,取vs=vmax。

2 杆柱失稳模型建立

抽油杆柱在运动过程中主要承受2种载荷的影响:一种是作用在杆柱底部泵端的轴向集中载荷Pw,它是由抽油泵柱塞与衬套间的摩擦力Ff、井液流过游动阀时的水力阻力Fv、柱塞上下面的液体压力差Py以及充不满引起的泵端液击载荷Fcj等载荷引起的;另一种为均匀分布在杆柱上的单位载荷,主要是由抽油杆柱自重Pr、抽油杆柱在井液中的浮力Pf、运动过程中产生的惯性力PIr以及抽油杆柱与井液中的摩擦力Prl引起的,可分解为沿杆体作用的轴向均布载荷qx以及垂直于杆柱轴线的径向均布载荷qy。

上行程中抽油杆柱始终受拉,而下行程中位于中和点以下部位的抽油杆柱在这2种载荷的作用下处于受压状态,在运动过程中可能发生失稳弯曲,使抽油杆柱紧贴油管内壁发生偏磨。对定向井受力分析之后,建立简支梁模型(见图2)[6],取该模型的任一失稳井段进行分析。

图2 考虑井斜影响的简支梁模型

令模型中抽油杆柱的近似挠曲线方程为:

(12)

挠曲线一般可采用满足位移边界条件的近似曲线代替,即有:

(13)

利用能量法理论推导可得,相邻2个扶正环间抽油杆柱的最大挠度为:

(14)

式中,A是抽油杆柱弯曲的最大挠度,单位为m;E是抽油杆柱的弹性模量,约等于2.1×1011Pa;I是2个扶正器间抽油杆柱的极惯性矩,单位为m4。

则相邻2个扶正环间抽油杆柱的失稳方程为:

(15)

式中,dt是油管直径,单位为m;dr是抽油杆柱外径,单位为m。

3 杆柱失稳方程求解方法

2)在计算出相关基本参数后,求解简支梁失稳方程时,以抽油泵底端为基本点,取初值i=1,则P1=Pw,将P1代入抽油杆柱失稳方程(式15)中,求解方程得出第1个扶正环安放位置距抽油泵柱塞的距离L1。

3)考虑由于井斜和方位因素引起的抽油杆柱与油管间的摩擦力,其受力计算式满足Pi+1=Pi-qxLi,代入抽油杆柱失稳方程逐次迭代,可得其余各简支梁的轴向压力Pi和长度值Li,由此确定第i个扶正环安放的位置,直至井口。

4)对扶正环安放间距结果进行优化,将计算结果进行取整。当Li<3 m时,取Li=2.25 m(即每根抽油杆柱4环);当3 m≤Li<4.5 m时,取Li=3 m(即每根抽油杆柱3环);当Li≥4.5 m时,取Li=4.5 m(即每根抽油杆柱2环)。

4 实例计算

4.1讨论造斜段的影响

根据现场提供的182口油井数据,统计规律可发现有60口井为五段型井,其余均为三段型井,进行大量计算得出如下结论。

1)三段型井(一段造斜段)。该类井由垂直段+造斜段+稳斜段组成。在稳斜段,抽油杆柱的受力状况可考虑井斜角及方位角变化后近似按直井受力情况进行分析;在造斜段位置,经计算分析以及现场偏磨情况建议进行4环布置。从接近泵端开始标记,全井布置方案满足4环-3环-2环-4环-2环的方式,其中第1个4环表示泵上易偏磨部位,第2个4环表示距井口较近的造斜段位置。

2)五段型井(2段造斜段)。该类井由上部垂直段+造斜段+稳斜段+降斜段+下部垂直段组成。考虑到造斜段和降斜段位置抽油杆柱受力比较复杂,运动过程中容易偏磨,根据计算结果建议造斜段和降斜段进行4环布置。从泵上开始标记,全井布置方案满足4环-3环-2环-4环-2环-4环-2环的方式,其中第1个4环表示泵上易偏磨部位,第2个4环表示距泵较近的造斜段位置,第3个4环表示距井口较近的造斜段位置,中和点以上除造斜段外的其余位置均为2环布置。

4.2实例计算分析

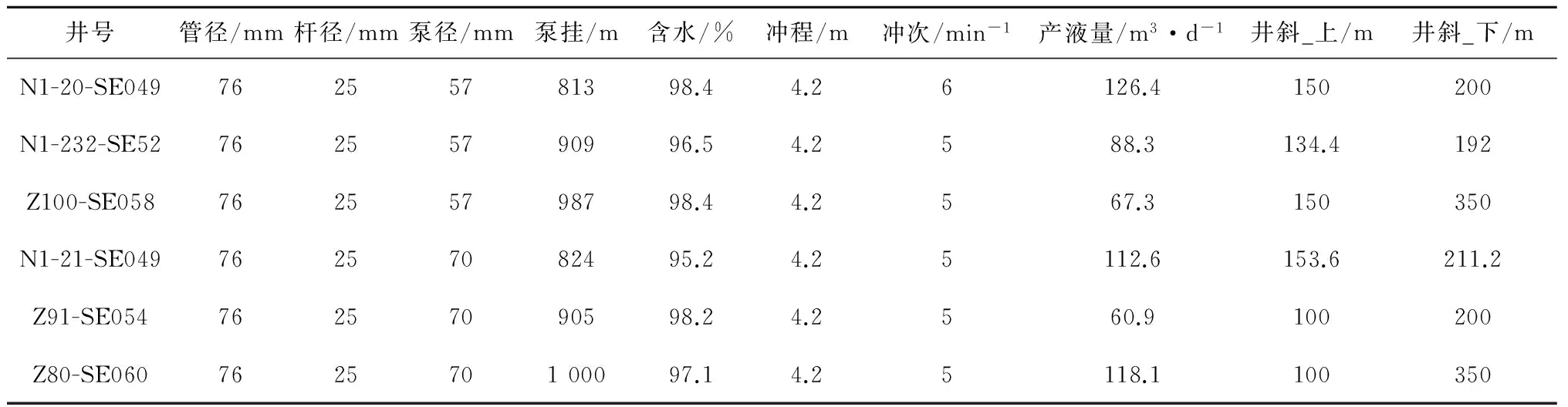

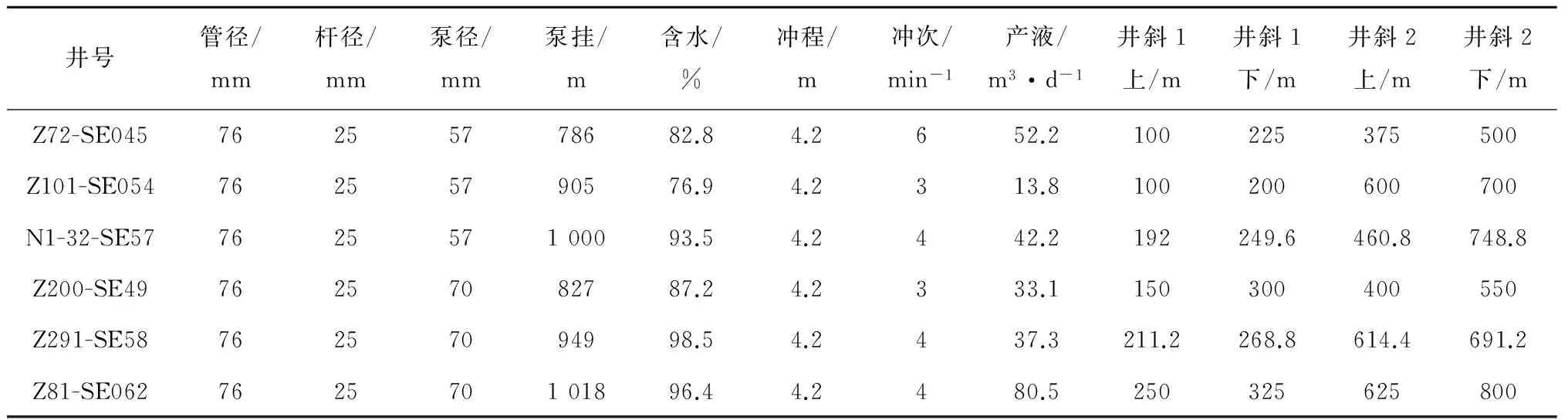

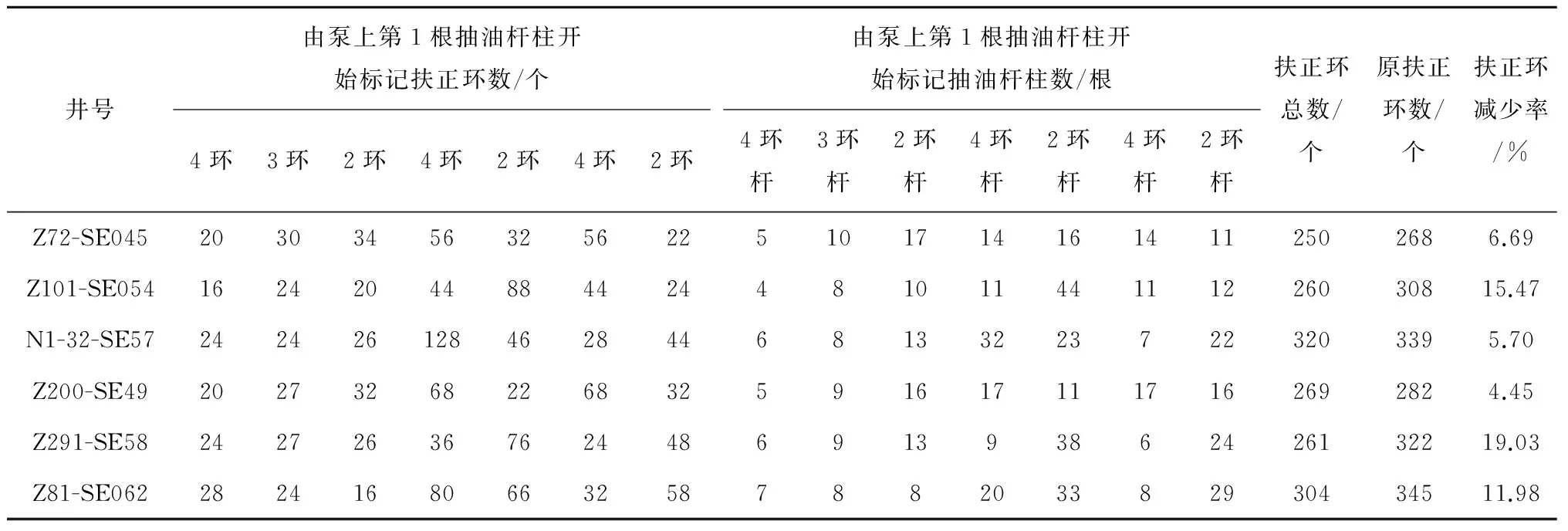

1)三段型井。在管径为φ76 mm,杆径为φ25 mm,泵径分别为φ57和φ70 mm条件下,泵挂在800~1 000 m内三段型井的基本参数见表1。经计算,得到相应的扶正环数量及优化配置方案(见表2)。由表2数据可发现,泵径为φ57 mm的井,安放4环杆的抽油杆柱数量为5~7根,安放3环杆的数量为8~9根;泵径为φ70 mm的井,安放4环杆的抽油杆柱数量为5~9根,安放3环杆的数量为7~10根;造斜段4环杆的数量与跨度有关,其余位置均为2环杆。

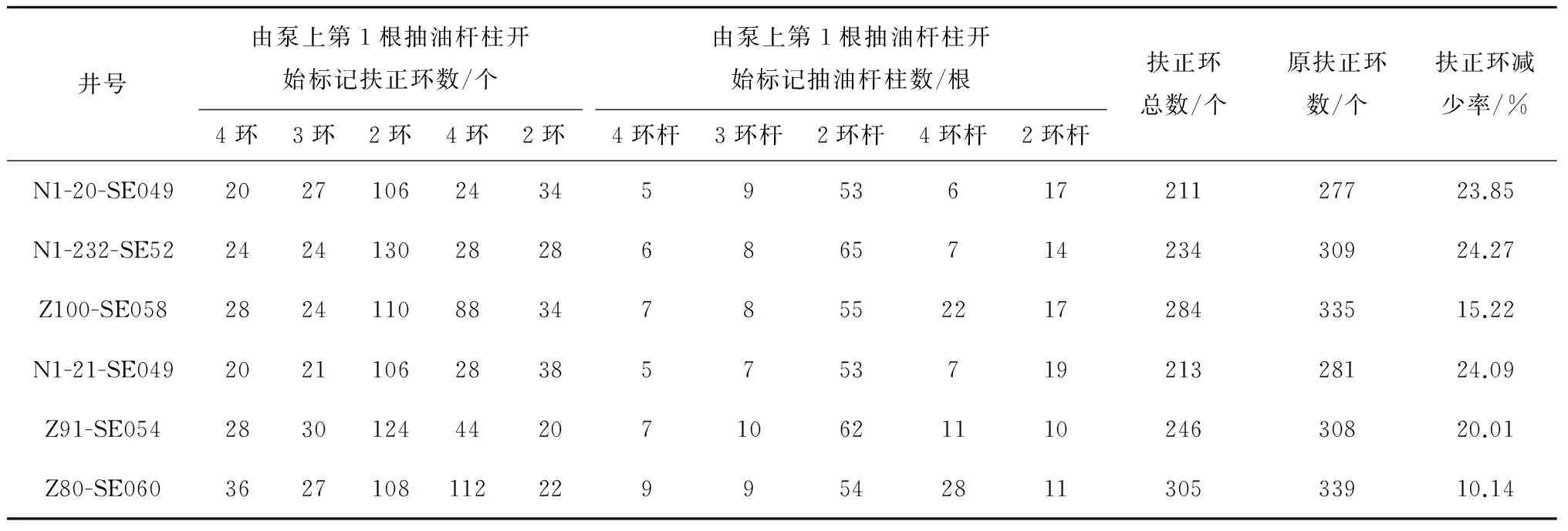

2)五段型井。在管径φ76 mm,杆径φ25 mm,泵径分别为φ57和φ70 mm条件下,泵挂在800~1 000 m内五段型井的基本参数见表3。经计算,得到相应的扶正环数量及优化配置方案(见表4)。

表1 管杆相同,泵径泵挂不同条件下的基本参数

表2 三段型井的扶正环优化配置方案

表3 管杆相同,泵径泵挂不同条件下的基本参数

表4 五段型井的扶正环优化配置方案

由表4数据可发现,泵径为φ57 mm的井,安放4环杆的抽油杆柱数量为4~6根,安放3环杆的数量为8~10根;泵径为φ70 mm的井,安放4环杆的抽油杆柱数量为5~7根,安放3环杆的数量为8~9根;造斜段4环杆的数量与跨度有关,其余位置均为2环杆。

5 结语

1)由油田现场抽油杆柱偏磨数据统计情况可发现,目前偏磨情况主要集中在泵上1~30根抽油杆柱位置处,而1~10根抽油杆柱偏磨问题尤为严重。本文计算后,扶正环的优化位置主要集中在泵上1~10根抽油杆柱位置,符合现场实际偏磨情况。

2)由上述数据对比分析可以看出,三段型井和五段型井泵上4环杆和3环杆的布置规律基本一致。从泵上第1根抽油杆柱开始标记,泵挂<900 m的井安置4环杆5根,泵挂为900~1 000 m的井安置4环杆7根,泵挂1 000 m的井安置4环杆9根;3环杆均安放10根;在4环杆和3环杆之后,造斜段以外的其余位置均布置为2环杆。

3)经大量理论计算分析以及对现场12口井实际操作可发现,该种扶正环布置方案不仅可大大减少扶正环数量,降低生产成本,而且偏磨情况也得到了很大的改善,延长了检泵周期。

[1] 董世民,李宝生.水平井有杆抽油系统设计[M].北京:石油工业出版社,1996.

[2] 申福猴.煤层气水平井最优井斜角的计算与影响因素分析[J].新技术新工艺,2015(4):52-55.

[3] 苗长山,黄源琳,王旱祥,等.抽油杆偏磨三维力学模型的建立与分析[J].石油机械,2007,35(12):28-31.

[4] 夏麒彪,刘永辉,周新富.定向井中抽油杆柱的摩擦力计算和扶正器分布设计[J].钻采工艺,2004,27(1):60-63.

[5] 董世民.水驱抽油机井杆管偏磨原因的力学分析[J].石油学报,2003,24(4):108-112.

[6] 张洁.抽油杆柱稳定性分析与变形仿真[D].青岛:中国石油大学,2011.

*东北石油大学研究生创新科研项目(YJSCX2014-025NEPU)

责任编辑郑练

The Research of Centralizer Optimal Configuration for Rod Anti-eccentric in the Controlled Directional Well

ZHANG Yu’e, JIANG Minzheng, ZENG Xianlai, GAO Qiming

(Northeast Petroleum University, Department of Mechanical Science and Engineering, Daqing 163318, China)

In the controlled directional well, rod and tubing will contact because of wellbore bending, which could lead to rubbing wear during movement, resulting the eccentric wear between rod and tube. Considering the effects of deviation angle and azimuth angle, then derive the destablization equation of simple beam by analyzing the force condition of rod string and constructing the mathematics model, finally calaulate the reasonable assign position of centralizer by MATLAB programming. Based on a great number of computational solution, we conclude a layout scheme accord with actual operation of oil field. 12 wells in one oil field are calculated and applied to the field, the reduction ratio of optimized centralizer is 19.60% in three section type wells, and 10.55% in five section type wells, at present this wells are in normal production.

controlled directional well, destablization of simple beam, programming, three section type, five section type

TE 933

A

张玉娥(1991-),女,硕士研究生,主要从事机械采油系统技能技术等方面的研究。

2016-01-08