CPE生产过程控制方案的优化

2016-09-07刘培军张延平青岛海晶化工集团有限公司山东青岛266061

刘培军,张延平(青岛海晶化工集团有限公司,山东 青岛 266061)

CPE生产过程控制方案的优化

刘培军,张延平

(青岛海晶化工集团有限公司,山东 青岛 266061)

介绍CPE生产流程及其控制方式,提高生产效率,增加系统运行稳定性。

串级+分程控制;顺序控制

1 项目概述

青岛海晶化工集团有限公司2.4万t/a氯化聚乙烯(简称CPE)。生产装置,原装置生产过程主要靠手动控制实现,DCS只起到数据监测的功能,由于控制方案不成熟,整个反应过程温度控制极其不稳定,同时缺少完善的联锁保护系统,导致生产装置效率不高。经过多年的运行经验积累决定对控制方案进行改进,达到提高效率的目的。

2 工艺流程简介

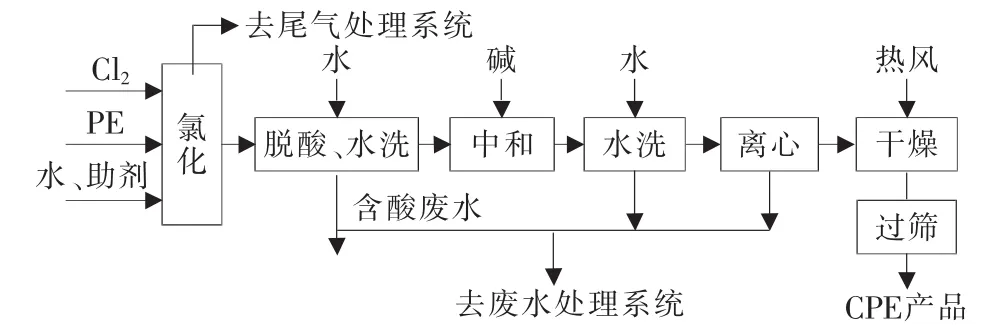

该装置采用水相悬浮氯化法生产CPE,首先按配方要求向预混罐中加入PE、水、表面活性剂、分散剂等助剂和原料,经过在预混罐中充分混合后,形成具有一定浓度的预混浆料,然后通过输料泵将其输送至反应釜,并添加定量助剂。在对反应釜升温达到设定的温度时,从反应釜底部通入氯气,通过流量调节阀控制其流量按照配方设定的数据曲线进行反应,同时,当反应釜温度达到设定温度后再次加入定量助剂,氯气通入量达到配方设定值时关闭自控阀停止通入氯气。当反应釜降温后,把反应浆料放至清洗罐洗酸,然后送入中和罐,再次经过洗酸后加入一定量的碱进行升温中和,并加入水进行洗盐,合格后的浆料经送入离心机,分离掉大部分水之后的物料在混合器内与添加剂混合,由绞笼进入气流干燥塔,之后再进入流化床干燥器进行干燥。物料达到设定温度后,经输料风机输送至混料仓,并按配方将所需添加剂与物料进行充分混合,混料合格后进入下一道工序分离包装。CPE工艺流程框图见图1。

3 主要生产控制过程

(1)上料单元。将袋装粉状原料倒入上料容器中,靠上料引风机将原料吸入到除尘器,在除尘器中实现物料与空气的分离,物料靠重力落入料仓,料仓设有高位检测料位计,当达到料位高度后自动停止上料风机。

(2)称重单元。称重罐安装称重系统,料仓中的物料靠下料电机控制物料流量,将物料加入到称重罐中,当加入量达到配方重量后自动停止下料电机。

(3)预混单元。根据配方设定量,先由加料水泵自动往预混罐中加入一定量的水,再由称重单元自动往预混罐加入一定重量的PE,最后两者进行搅拌混合。

图1 CPE流程图

(4)进料反应单元。混合后的浆料靠进料泵输送到反应釜中,同时加入添加剂。该控制程序分为全自动和半自动过程,全自动过程:操作人员只需选择加料的釜号,然后启动程序即可,系统将自动进行每一步加料。半自动过程:操作人员打开每一种加料画面,并选择加料的釜号启动加料程序。此外在全自动程序因个别条件不满足而无法进行时,可选择半自动程序分别加入。加料过程中操作人员可根据系统提示在DCS上启动相应的加料泵,加料结束泵将自动停止,若遇紧急情况操作人员也可手动停泵。加料结束后开始利用蒸汽给反应釜升温,当温度升到配方设定值后开始进入氯化反应控制阶段,在自动控制状态下连续进行四段反应,直到反应结束。

4 氯化反应控制方案

(1)整个氯化反应过程分为4个反应段,每段由配方设定相应的起止温度、通氯量及通氯流量,由通氯量和通氯流量计算出时间t,通过调节热水和蒸汽的流量控制反应温度,使反应温度在时间段t内从起始温度平缓升到终止温度,通氯过程和升温过程同时进行。

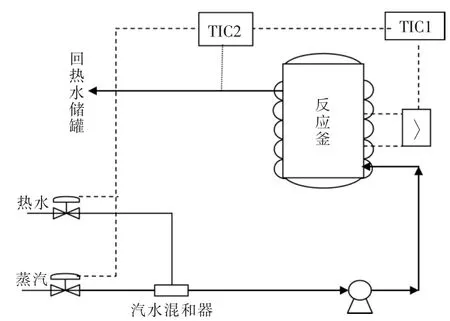

(2)反应釜的反应过程要求釜内温度与程序设定值尽量保持一致,温差控制在要求范围内(操作法规定为±2℃),针对此项要求,控制系统对釜温控制设计了串级+分程的控制方式。在显示方面,设计了2个釜温检测点,以2个温度计指示中的较高温度为控制点(2个温度计互相备用,防止1温度计突然损坏后使氯化釜温度失控);反应釜温控为主环控制,夹套温控为副环,通过调节进入反应釜夹套的蒸汽和热水自控阀的阀门开度来调节夹套温度,从而控制反应釜的反应温度,对蒸汽和热水的控制采用分程的方式,如图2。

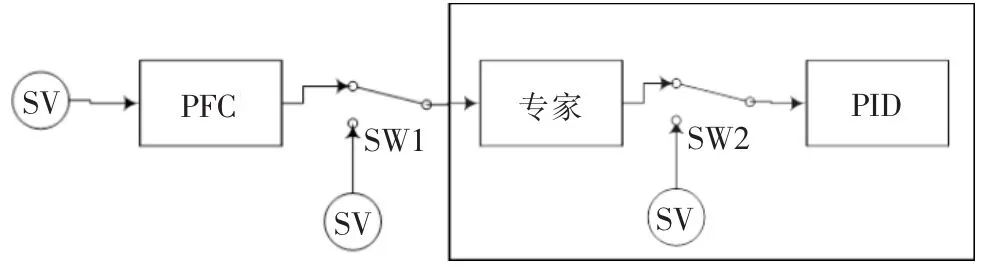

(3)为了适应夏季循环水温度较高对控制的影响,根据当前控制效果,恒温聚合阶段控制仍然采用原控制方案,在聚合反应初期采用先进控制方案。控制方案如图3。图中部分方框为原控制方案,新增控制方案部分通过SW1开关实现投切。

图2 反应釜温度控制图

图3 优化控制原理图

在投运过程中根据装置的特点对PFC中部分参数采用固化方式,根据每个反应釜的传热效果不同,可对其中部分参数TM、TD、PSTEP、TS、VHLIM、VLLIM适时进行调节,以使每个反应釜达到最佳效果。

5 联锁保护

为保证安全生产,对每台反应釜都增设紧急停车联锁,当联锁条件满足时,系统会自动关闭蒸汽调节阀、热水调节阀、氯气切断阀和氯气流量调节阀,防止发生氯气泄漏等危险情况。具体联锁条件如下。

(1)2个温度计同时≤0;

(2)反应釜压力在5 s内降低1 Bar以上;

(3)停止运转;

(4)夹套泵停止运转;

(5)人工按停车按钮。

6 结论

(1)装置控制方案改进以来,生产过程控制更加稳定可靠,各项工艺指标均得到有效改善。

(2)通过完善联锁保护,使装置系统运行更加安全,避免氯气泄漏;同时,对设备运行起到了很好的保护作用,利于延长设备寿命。

(3)由于自动化控制水平的提高,使得操作更加简单方便,为企业降低了人力成本,提高了生产效率,为公司赢得了经济效益。

Optimization of automation control in the CPE production process

LIU Pei-jun ZHANG Yan-ping

(Qingdao Hygain Chemical Co.,Ltd.,Qingdao 266061,China)

Introduce the production flow and control mode,raise the rate of production,increase operation stability of the system.

cascade+split range control;sequential control

TQ325.1+2

B

1009-1785(2016)06-0028-02

2016-05-05