淡盐水脱氯及氯酸盐分解工艺改进

2016-09-07于凤刚魏占鸿马旻锐常艳琴金川集团有限公司化工厂甘肃金昌737100

于凤刚,魏占鸿,马旻锐,常艳琴(金川集团有限公司化工厂,甘肃 金昌 737100)

淡盐水脱氯及氯酸盐分解工艺改进

于凤刚,魏占鸿,马旻锐,常艳琴

(金川集团有限公司化工厂,甘肃 金昌737100)

介绍了离子膜电解工艺淡盐水脱氯及氯酸盐分解的工艺原理,针对现有问题提出了工艺改进技术方案,取得了良好的效果。

烧碱;脱氯;氯酸盐分解;淡盐水

甘肃金川集团股份有限公司化工厂 (以下简称“金川化工厂”)4O万t/a离子膜法烧碱项目,分两期建设。一期工程于2009年10月正式投产,选用蓝星(北京)化工机械有限公司(以下简称“北化机”)高电流密度自然循环复极式离子膜电解槽,装置生产能力为20万t/a;二期工程于2012年5月正式启动建设,选用北化机自然循环高电流密度复极式膜极距电解槽。两期项目的淡盐水脱氯工序均采用真空法和化学法结合来脱除盐水中的游离氯。

在离子膜法烧碱生产系统中,盐水中的游离氯、氯酸盐会损害二次盐水精制系统的最终过滤元件和螯合树脂,使树脂性能恶化,损坏膜法脱硝的CIM膜,并且还会腐蚀盐水精制系统的设备及管道材料,因此,盐水中的游离氯、氯酸盐必须除去。

1 淡盐水脱氯及氯酸盐分解的工艺流程

从电解槽出来的淡盐水中溶解了大量的氯,一部分分离出来用蒸汽将其温度预热至95℃,进行氯酸盐分解,氯酸盐分解后的盐水进入氯水槽与系统产生的氯水混合;剩下的淡盐水与浓度为31%的HCl混合,使其pH值被调控到1.3~1.5,然后与输送到脱氯工艺的氯水槽收集的淡盐水混合,合并后的淡盐水最后送至脱氯塔的顶部进行脱氯,在真空条件下将淡盐水中的游离氯抽出,脱氯淡盐水用NaOH调节pH值至10~11后再用Na2SO3通过化学处理法继续除游离氯,进一步除去淡盐水中的残余氯脱氯后的盐水送往盐水工段循环使用,氯气经冷却、分离后,回收至湿氯气总管。

2 脱氯及氯酸盐分解的原理

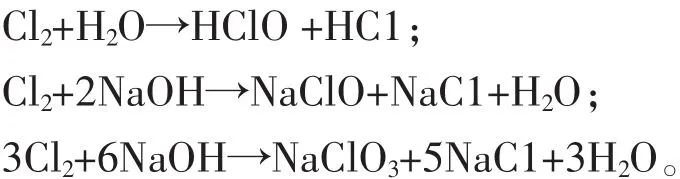

电解过程中,电解槽槽温在约90℃,由于部分OH-离子能渗过离子膜[1],会发生下列反应:

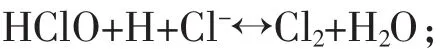

因此,在淡盐水中同时有C12、HClO、ClO3-、ClO-和H+存在,其关系是化学平衡。即:

脱氯、氯酸盐分解就是破坏上述平衡关系,使反应向生成Cl2的方向进行。

2.1真空法脱氯原理

在淡盐水中先加入适量的盐酸,促进水解反应向左进行。混合均匀后,用淡盐水泵将淡盐水送往脱氯塔。含氯淡盐水进入脱氯塔,在一定真空下急剧沸腾。氯气在盐水中的溶解度随压力的降低而减小,从而不断析出,产生的气泡会增大气液两相的接触面积,加快气相流速,加大气液两相中的不平衡度,使液相中的溶解氯不断向气相转移;同时,产生的水蒸气携带着氯气进入钛冷却器。水蒸气冷凝后形成的氯水进入氯水槽,再去脱氯;脱除的氯气经真空泵出口送入氯气总管。

2.2化学法脱氯原理

向淡盐水中加入具有还原性的Na2SO3,与具有强氧化性的游离氯发生氧化还原反应,从而把淡盐水中的游离氯除去[2]。在碱性介质中SO2-3被ClO-氧化成SO2-4。反应如下:

在加入亚硫酸钠溶液之前要先加NaOH,把脱氯后盐水的pH值调整到9~11。

2.3氯酸盐分解

通过淡盐水循环泵送出的一部分淡盐水经氯酸盐水加热器加热后,与按比例加入的盐酸混合后进入氯酸盐分解槽,在此氯酸钠与盐酸反应而被分解,其主反应式为:

氯酸盐分解后的盐水进入氯水槽,再经氯水泵输送至脱氯塔顶部,而氯酸盐分解产生的氯气回到氯气总管。

3 一期装置脱氯及氯酸盐分解运行存在的问题

离子膜法烧碱生产工艺大部分采用真空脱氯法除去淡盐水中的游离氯,但由于设计和现场施工的不同,试运行阶段脱氯达不到理想的效果。

3.1脱氯、氯酸盐分解加酸流量波动

电解脱氯加酸、电解槽加酸、树脂塔再生用酸均从高纯盐酸储槽泵送出,当树脂塔再生用酸或盐酸贮槽转料时,脱氯和电解槽加酸均出现大幅波动。

3.2脱氯淡盐水加碱流量波动

电解脱氯淡盐水加碱、树脂塔再生用碱、事故氯气装置用碱、盐水精制用碱、输送至成品罐区的碱均由成品碱输送泵送出,当树脂塔再生用碱、事故氯气装置用碱、盐水精制用碱等装置用碱时,脱氯加碱流量出现大幅度波动。

3.3氯水泵出口盐水温度低

脱氯系统降温后的仪表检测淡盐水、脱氯真空泵冷却水、氯气冷却器冷凝水、氯气洗涤系统产生的氯水等均收集至氯水槽,由氯水泵打至脱氯塔;同时,阳极排放槽的氯水直接用阳极排放泵加到淡盐水去脱氯工序,脱氯系统加人大量低温氯水,影响了脱氯淡盐水的温度和流量,使真空度大幅下降。

3.4氯水泵经常出现汽缚现象

氯酸盐分解后淡盐水进入氯水槽,当氯酸盐分解系统盐水流量较大时,氯水槽内淡盐水温度较高,氯水泵经常出现汽缚不上液,导致部分氯水外排。

3.5氯酸盐分解槽选用立式结构

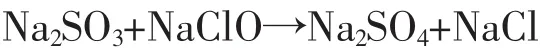

氯酸盐分解槽选用立式结构,水力停留时间短、盐水短路、分解槽内部出现死区,氯酸盐分解效果差。改造前氯酸盐分解及氯水集工艺流程见图1。

4 二期工程脱氯及氯酸盐分解技术改造内容

4.1加酸工艺的改进

二期工程脱氯系统加酸与一期统筹考虑,将氯酸盐分解、脱氯塔用酸与树脂塔再生、电解槽加酸装置区分开来。两期系统的树脂塔再生、电解槽加酸,均由一期工程的加酸系统供给,加酸泵设置变频接DCS控制;二期工程单独设置盐酸贮槽,安装2台酸泵(变频接DCS控制)送两期工程的氯酸盐分解、脱氯加酸,改进后氯酸盐分解、脱氯塔用酸与树脂塔再生、电解槽加酸不再相互影响,有利于稳定电解槽加酸量、脱氯淡盐水pH值。

4.2加碱工艺改进

将脱氯淡盐水加碱的引入点由成品碱输送泵出口改至碱液循泵出口,为了避免引其余工序用碱引起脱氯淡盐水加碱流量波动的情况。

4.3氯水收集系统改进

在脱氯及氯酸盐系统工艺设计时,充分利用较大体积的阳极液排放槽,将脱氯系统降温后的仪表检测淡盐水、脱氯真空泵冷却水、氯气冷却器冷凝水、氯气洗涤系统产生的氯水等引至阳极液排放槽,取消了氯水槽,延长处理氯水泵不上液的缓冲时间。

阳极液排放槽出口设置3台氯水泵,2台流量较小的泵用于输送正常运行时系统产生的氯水,1台较大流量的泵用于停车时输送淡盐水。

4.4增加阳极排放槽换热器

在泵出口增加1个板式换热器,将阳极液排放槽的氯水温度提高到85℃左右,同时,将阳极排放泵改为连续运转;避免了低温氯水对脱氯盐水的影响。

4.5氯酸盐分解工艺改进

将氯酸盐分解槽的结构形式由立式改为卧式,分解槽内部设置折流板,延长分解槽内水力停留时间,提高氯酸盐分解效果。

将氯酸盐分解槽安装在脱氯框架二楼,在脱氯框架一楼设置2台氯酸盐分解泵,利用5 m的液位差,避免氯酸盐分解泵出现汽缚现象。氯酸盐分解泵出口盐水输送至脱氯塔进行脱氯。改造后氯酸盐分解及氯水收集工艺流程图见图2。

图2 改造后氯酸盐分解及氯水收集工艺流程图

5 结语

经过上述改进,淡盐水脱氯工序运行正常,亚硫酸钠消耗量大幅度减少且达到了理想的脱氯效果,同时废气大幅度减少;氯酸盐分解运行正常,避免了氯酸盐分解泵不出现汽缚的情况。

[1]张金豹.离子膜电解淡盐水脱氯效果分析.氯碱工业,2011,47(6):8-11.

[2]封小洪,蒲云彬.氯酸盐分解槽的工艺改造.氯碱工业,2015,51 (11):22-23.

Technology improvement of dilute brine dechlorination and the chlorate decomposing

YU Feng-gang,WEI Zhan-hong,MA Min-rui,CHANG Yan-qin

(Jinchuan Group Co.,Ltd.Jinchang 737100,China)

This paper introduces the technological principle of dilute brine and the decomposing of chlorate in the ionic membrane electrolysis process.There were existing problems in the existing process.Process improvement for existing problems were proposed.

caustic soda;dechlorination;decomposing of chlorate;light brine

TQ114.26+1

B

1009-1785(2016)06-0009-03

2016-05-12