冲洗管线降低聚合物黏损的效果分析

2016-09-06秦笃国大庆油田有限责任公司第一采油厂

秦笃国(大庆油田有限责任公司第一采油厂)

冲洗管线降低聚合物黏损的效果分析

秦笃国(大庆油田有限责任公司第一采油厂)

断西西及断西东区块自投注聚合物以来,现场出现了体系黏度低、黏度损失较大的现象。分别对这2个区块注入系统工艺流程中的各节点黏损情况进行了普查,调查表明,聚合物溶液在注入井单井管线这一节点中的黏度损失较大。并对单井管线冲洗前后的效果进行对比分析。得出清水配置、清水稀释,可有效降低聚合物母液的黏度损失;清水配置、清水稀释在配制站至注入站输送管道中黏损率相对较低,注入站至注入井井口黏度损失相对较高,并通过实验给出了降低黏损率的方法。

聚合物;黏损;管线;冲洗

1 黏度损失检测

一矿有注入站7座,其中断西西区块3座为清配清稀,断西东区块4座为清配污稀,各注入站均采用单泵对单井的工艺流程。聚合物母液由试验大队的聚北一配置站进行配置,经聚合物母液管线输送至各注入站,进入各站的母液储罐或储箱,之后由注入泵加压后与高压水同时进入静态混合器混合成为一定配比的聚合物溶液,再由单井管线输送至注入井井口,最终注入地下。

为了解注入过程对聚合物溶液的剪切降解作用,确定聚合物黏度损失的关键节点,对一矿断西西和断西东2个区块注入系统工艺流程中聚合物输送管线、注入泵、静态混合器和单井注入管线4个节点的黏损情况进行了普查,针对此次普查的结果,对这4个节点的平均黏度损失情况进行对比分析。

1.1聚合物母液输送管线

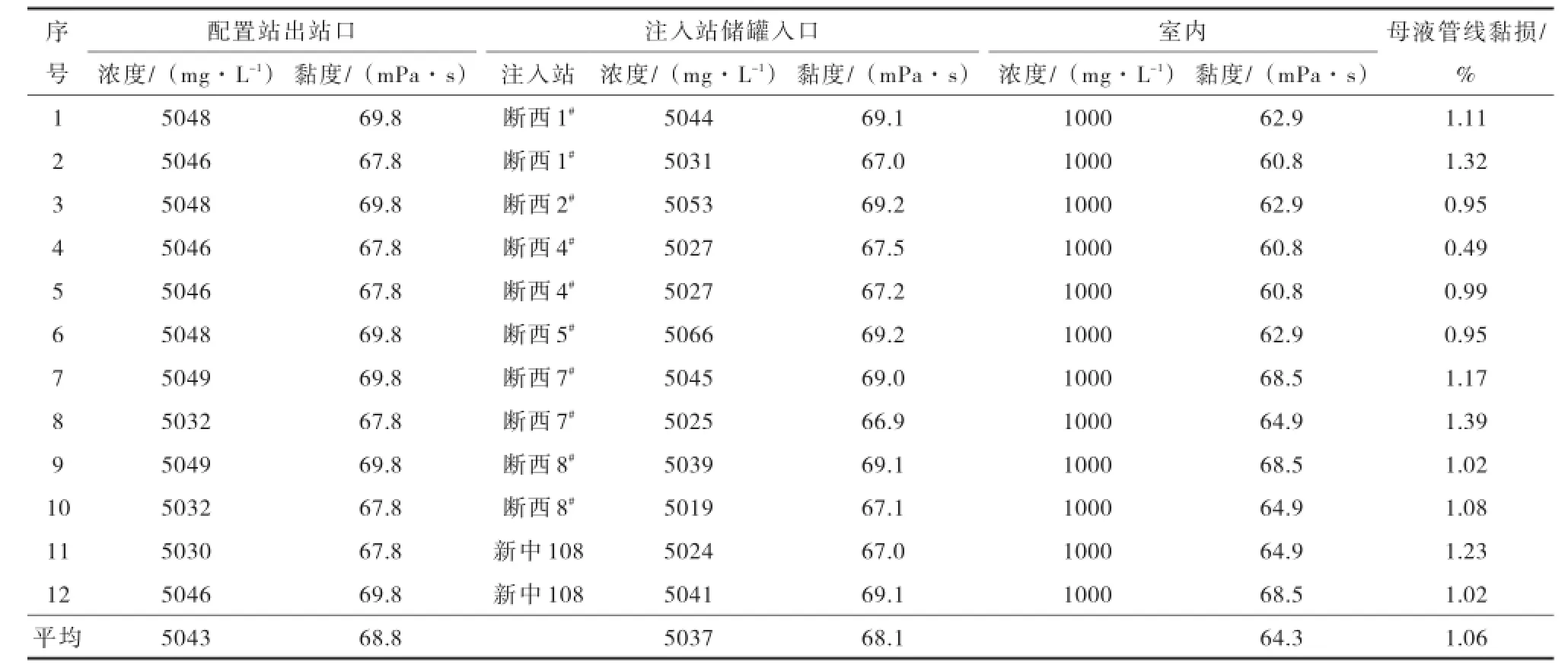

通过对一矿7座注入站的12条聚合物母液输送管线节点取样化验(表1),可以看出聚合物母液输送管线节点对聚合物黏度损失影响较小,平均黏度损失为1.06%。

1.2注入泵

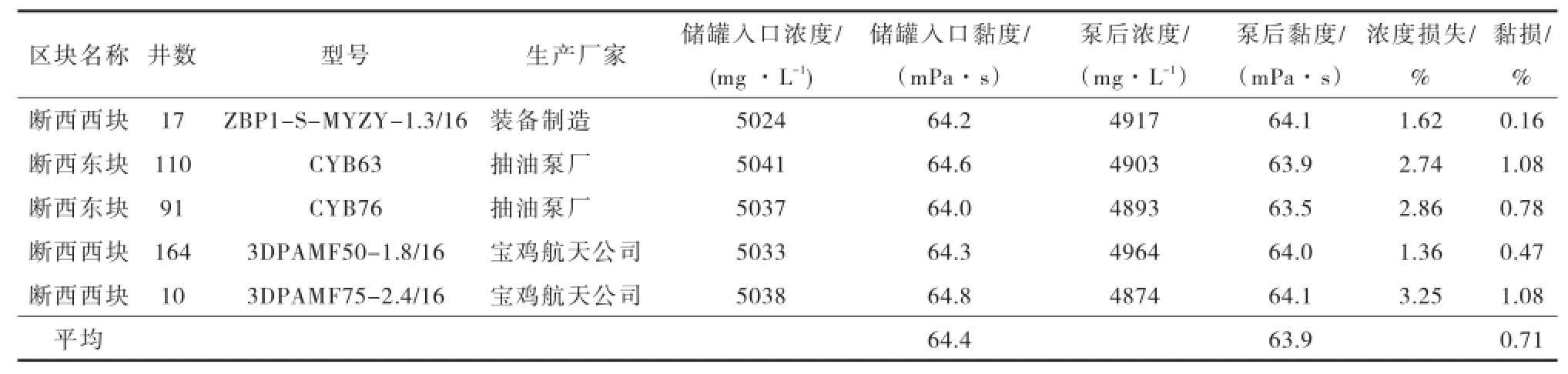

为调查各站注入泵节点的黏度损失,同时确定不同厂家、不同型号的注入泵对聚合物黏度损失是否存在影响,对一矿目前的3个厂家、5种型号的注入泵的泵后节点进行了普查并取样化验进行分析,见表2。

通过对注入泵节点黏损情况的调查可知,该节点对聚合物母液的黏度损失影响不大,平均黏损为0.71%,同时不同厂家、不同型号的注入泵对聚合物的黏度损失几乎不存在影响。

1.3静态混合器

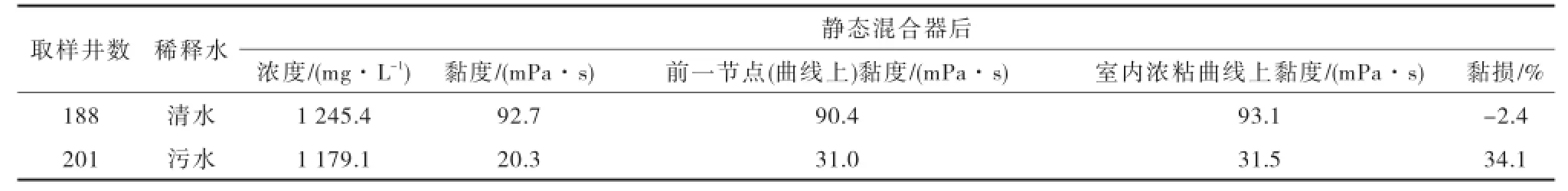

通过对各注入站站内静态混合器节点取样化验(表3)发现,此节点对清水稀释的单井影响不大,但对污水稀释的单井影响较大。

1.4注入井单井管线

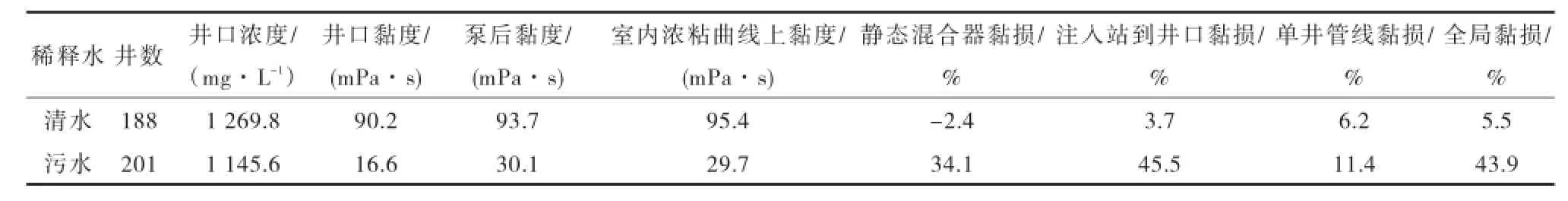

通过化验数据对比(表4)可以看出,单井管线节点对聚合物黏度损失影响较大。稀释水的不同,对注入井单井管线黏损的影响也较大,清水稀释单井管线黏损为6.2%,污水稀释为11.4%。在整个注入过程中,由注入泵至井口这一阶段黏度损失最大,其中,影响最为严重的是注入井单井管线。

2 黏度损失分析

2.1注入泵

从调查数据来看,注入泵节点对聚合物母液黏度损失影响较小,但当注入泵漏失量增大或泵效低于85%处于“带病运行”的状态时,会对聚合物母液造成机械剪切,将会使注入泵节点黏损升高。同时由于长期注入聚合物造成注入泵泵头及泵前过滤器上附着母液“凝块”,造成泵头及泵前过滤器堵塞,也会较大地增加聚合物母液的黏度损失。

表1 聚合物母液输送管线黏损取样化验数据

表2 注入泵黏损调查

表3 注入站静态混合器黏损调查

表4 注入井单井管线黏损调查

2.2静态混合器

从分析数据看,该阶段黏损率较大,黏损主要是在静态混合器混合单元的分割旋流作用下,使2种或2种以上的流体被不断分割、转向,产生“自身搅拌”效果,通过对流、剪切、分散、分布作用,达到初步混合。而这一过程将导致大量的聚合物分子链断裂,使黏损产生。同时,由于曝氧污水中含有大量的钙离子、碳酸根离子,易产生碳酸钙沉淀,垢体在静混器内的单元上长期累计,如果聚合物母液熟化得不好,会出现母液“凝块”附着在静态混合器混合单元上,堵塞混合器,使聚合物黏损在这一过程中进一步加大。由于断西西区块使用清水配置、清水稀释,因此这个区块在这一节点的黏损较断西东区块小很多。另外,静态混合器的设置位置在泵后聚合物母液管线与高压稀释水管线交汇处,母液与高压水混合后即进入静态混合器,由于在通过静态混合器混合的过程中,会出现混合不均匀的情况,导致在取样化验时会出现误差。两种液体需在经过静态混合器的混合之后至井口这一阶段的管线中继续充分混合,方可达到混合均匀的效果。

2.3单井管线

根据注入井单井管线黏损调查表可以看出聚合物母液的黏度损失较大,特别是断西东区块的4座清配污稀注入站,单井管线黏损达到了11.4%,这是由于使用污水作为稀释水,聚合物母液受到污水水质矿化度以及微生物的影响,产生了降解,并且由于长期注入污水,导致单井管线内壁结垢并附着有污水中的原油,进一步增大了聚合物母液的黏度损失[1]。

3 治理方法

3.1修泵及清洗泵头、泵前过滤器

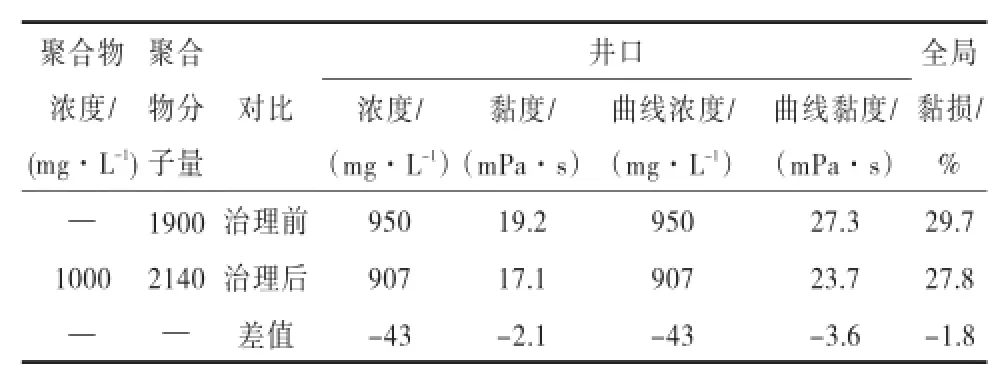

针对前期冲洗管线之后,黏损仍然不合格的井,抽取了其中的1口井(B1-24-E58),对其注入泵泵头、泵前过滤器进行了清洗,并对其进行了维修,清洗及维修前后情况,见表5。

表5 注入泵清洗及维修前后黏损对比

清洗前该井全局黏损为29.7%,开展泵头及泵前过滤器清洗工作后,全局黏损下降至27.8%,下降了1.8%。

由对比可以看出,定期清洗注入泵泵头及泵前过滤器,及时对泵效低于85%的注入泵进行维修及日常维护保养,保证注入泵在良好的状态下运行,可有效地控制聚合物母液在这一节点的黏损。后期经过连续的化验检测及拆卸泵头和泵前过滤器观察,并结合实际生产情况,制定出注入泵泵头及泵前过滤器的清洗周期为每季度1次。

3.2单井管线冲洗

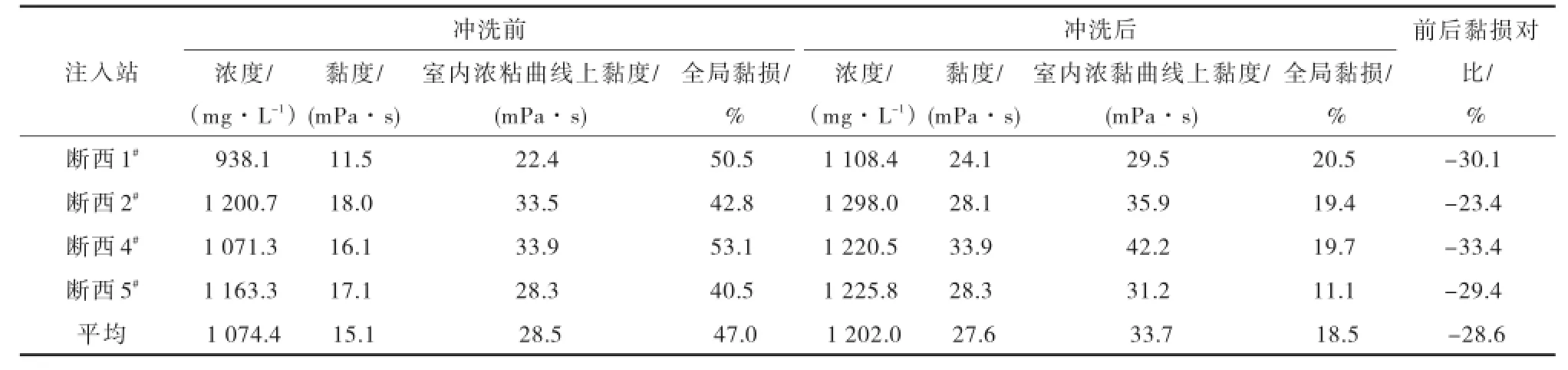

针对前期调查的情况判断,聚合物溶液的黏度损失主要发生在注入泵泵后至井口这一阶段,选取了断西东区块4座清配污稀注入站黏损较高井中的24口,进行注入井单井管线以及静态混合器的冲洗工作。在冲洗前和冲洗后进行了化验对比,见表6。

根据表6可以看出,单井黏损不合格的24口井,经过冲线都见到了明显的效果,平均黏损下降28.6%,其中18口井黏损化验数据合格,达到了全局黏损不超23%的指标。由此可以看出,单井管线和静态混合器的定期冲洗,对黏损治理工作起到了关键的作用。这是由于在经过大排量稀释水冲洗后的单井管线中,杂质与污水中所含微生物的含量减少,减缓了聚合物溶液的降解,减少了在单井管线这一阶段中的黏度损失。

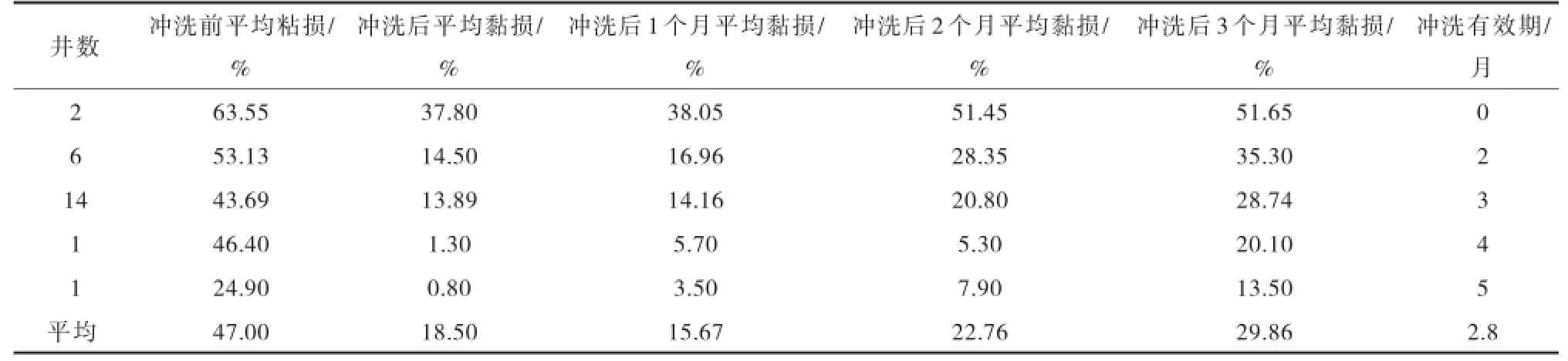

对24口注入井的冲洗效果进行了连续的监测化验,根据每口井的黏损变化情况,确定每口井的措施有效期,最终制定相应的冲洗周期,见表7。

通过对这24口井连续3个月的监测可以看出,除有2口井冲洗之后黏损仍然不合格之外,其他注入井均见到了一定的效果,平均措施有效期在3个月左右,由此制定平均冲洗周期为一个季度。在保证生产,同时保证人员及罐车配备的情况下,针对

表6 注入站单井管线冲洗前后黏损对比

表7 单井管线冲洗后黏损监测数据

有效期较短的井可适当加密冲洗频次,以保证冲洗效果,进而改善注入井单井管线这一节点的黏损。

4 结论

1)从注入系统分阶段黏损状况可以看出,配制站至注入站输送管道黏损率相对较低,注入站至注入井井口黏度损失相对较高,其中包括静态混合器及单井注入管线2个部分。

2)在实际工作当中,静态混合器节点取样化验时,偶尔会出现此节点黏度过大导致黏损值出现负数或黏度过小导致黏损值过大的情况,这是由于在通过静态混合器混合的过程中,会出现混合不均匀的情况,导致在取样化验时会出现误差[2]。2种液体需在经过静态混合器的混合之后至井口这一阶段的管线中继续充分混合,方可达到混合均匀的效果。

3)由于曝氧污水中含有大量的钙离子、碳酸根离子,易产生碳酸钙沉淀,如果聚合物母液熟化得不好,会出现母液“凝块”附着在静态混合器混合单元上,使静态混合器这一过程中聚合物黏损进一步加大。因此,在每次冲洗单井管线之前,将静态混合器进行拆卸,取出静混内部单元进行彻底清洗会对黏损治理工作起到更好的效果[3]。

4)长期使用清水配置、清水稀释,可有效降低聚合物母液的黏度损失。

5)随着注聚时间的延长,并长期使用污水作为稀释水,注入井单井管线内壁结垢并附着污水中少量的原油,加剧了聚合物溶液在注入过程中的黏度降解。因此,在注聚工程投产前,要做好注入管线内防腐。每季度对注入井单井管线进行冲洗能够有效地降低聚合物溶液在这一阶段的黏度损失。

[1]王梓栋.改善抗盐聚合物母液配制效果工艺技术[C]//大庆油田有限责任公司2004年度油田地面工程技术研讨会报告集(下册).大庆:大庆油田有限责任公司,2004:1982-1996.

[2]张旭,夏青,刘国红.污水配制污水稀释聚合物试验[C]//大庆油田有限责任公司2004年度油田地面工程技术研讨会报告集(下册).大庆:大庆油田有限责任公司,2004:1997-2002.

[3]刘雪娟,孙琦,赵劲毅.采出污水对抗盐聚合物深液配制粒度影响因素的研究[C]//大庆油田有限责任公司2004年度油田地面工程技术研讨会报告集(下册).大庆:大庆油田有限责任公司,2004:2003-2012.

10.3969/j.issn.2095-1493.2016.03.009

2015-12-17

(编辑 沙力妮)

秦笃国,1998年7月毕业于西南石油学院,从事注污水、注入站管理工作,E-mail:qinduguo@163.com,地址:黑龙江省大庆油田有限责任公司第一采油厂第一油矿,163000。