催化重整装置原料优化分析

2016-09-06徐庆辉刘艳伟李俊飞中国石化洛阳分公司河南洛阳471012

徐庆辉,汤 帅,刘艳伟,李俊飞(中国石化洛阳分公司,河南洛阳 471012)

催化重整装置原料优化分析

徐庆辉,汤帅*,刘艳伟,李俊飞

(中国石化洛阳分公司,河南洛阳471012)

摘要:催化重整装置的主要目的是通过脱氢芳构化或异构化等反应,将低辛烷值的组分转化成高辛烷值的组分,并副产氢气。除了选择合理的反应条件和高效的催化剂之外,对原料组成的合理控制和优化,也是重整装置提高目标产品收率的有效手段。针对中石化洛阳分公司0.7 Mt/a连续重整装置的运行状况,利用KBC公司Petro-SIM流程模拟软件对装置进行模拟测算,并结合装置生产实际,从原料性质方面提出优化措施,以提高装置芳烃产率、纯氢产率等技术指标及经济效益。

关键词:催化重整;流程模拟;原料优化;芳烃产率;纯氢产率;经济效益

中国石化洛阳分公司0.7 Mt/a连续重整装置主要包括原料预处理部分、重整反应部分和催化剂连续再生部分,采用了国产连续重整成套技术,是典型的芳烃型生产装置,为芳烃联合装置提供原料,副产氢气,对全厂氢气平衡起着重要的作用。目前,洛阳分公司石脑油加工仅有连续重整一套装置,由于连续重整装置原设计0.7 Mt/a,与原5 Mt/a炼油配套。随着近几年的扩能改造,分公司原油加工能力已达到将近8 Mt/a,重整装置设计负荷偏低。随着重整反应进料量的不断提高,出现了原料预处理单元超负荷严重,重整装置芳烃产率、纯氢产率低的问题,制约了重整装置运行效益的提高。本文从原料性质方面对该装置运行状况进行分析,并提出优化运行措施。

1 原料优化分析与效益提升对策

1.1重整进料初馏点的优化

在一定反应操作条件下,重整生成油中产品分布与重整进料的组成有密切关系,尤其是重整进料初馏点的控制较为重要。现利用Petro-SIM流程模拟软件对不同重整进料初馏点控制方案进行模拟测算,对比分析各种方案对重整效益的影响,并结合生产实际,选择合适的重整进料初馏点控制温度。

1.1.1不同测算条件下重整装置技术指标变化情况

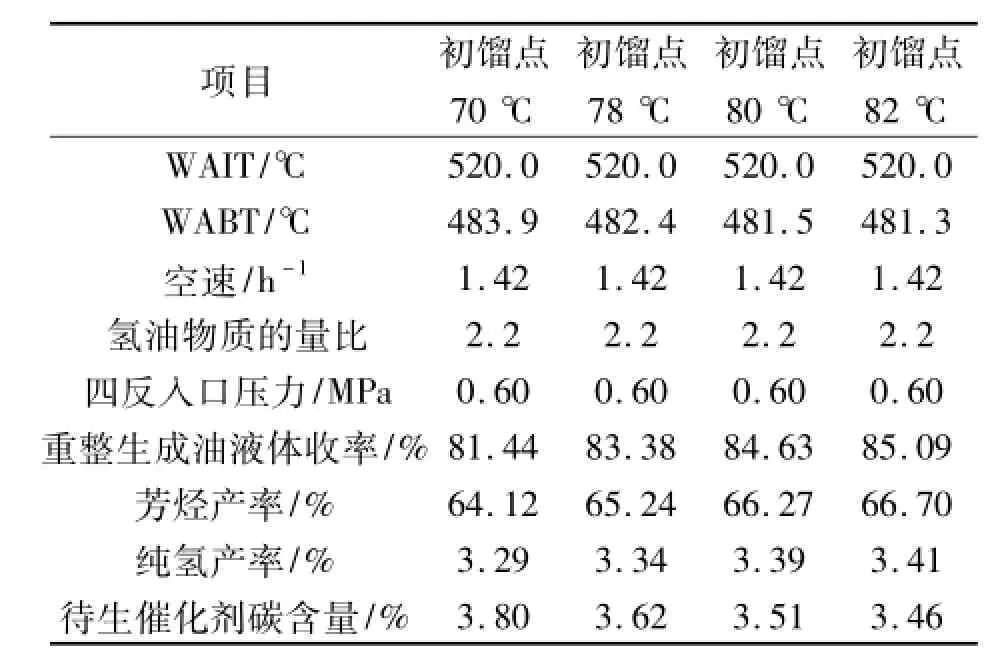

本次测算过程中,以重整进料初馏点70℃为基准方案,分别测算初馏点提高到78、80、82℃时,重整装置技术指标、产品分布的变化以及对效益的影响。不同方案下重整反应条件以及技术指标如表1所示。

表1 不同方案下重整反应条件以及技术指标对比

由表1可知,在重整反应条件一定的情况下,提高重整进料初馏点,液体收率、芳烃产率、纯氢产率增加,催化剂积碳速率下降。

1.1.2从催化重整工艺角度分析技术指标变化原因

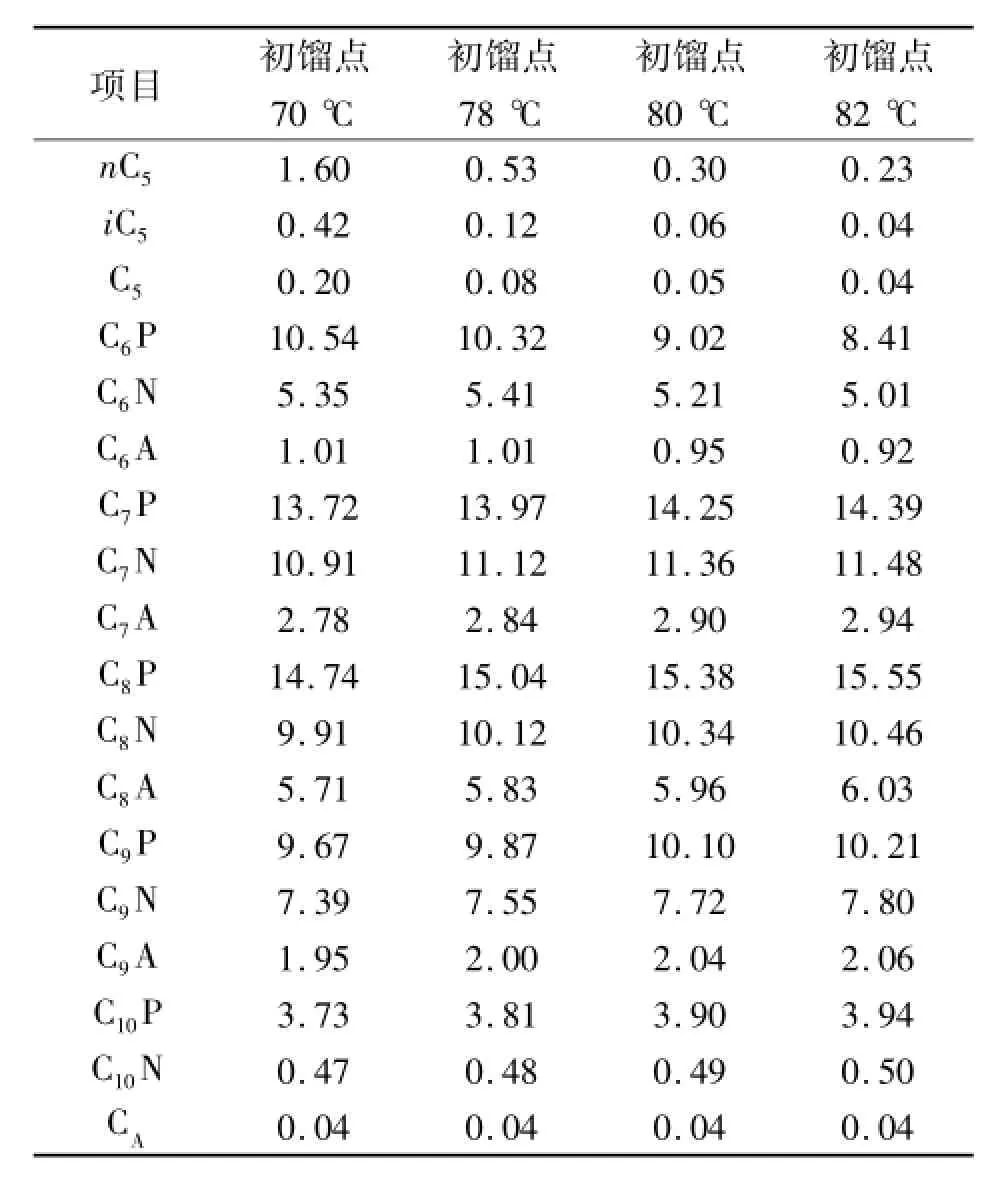

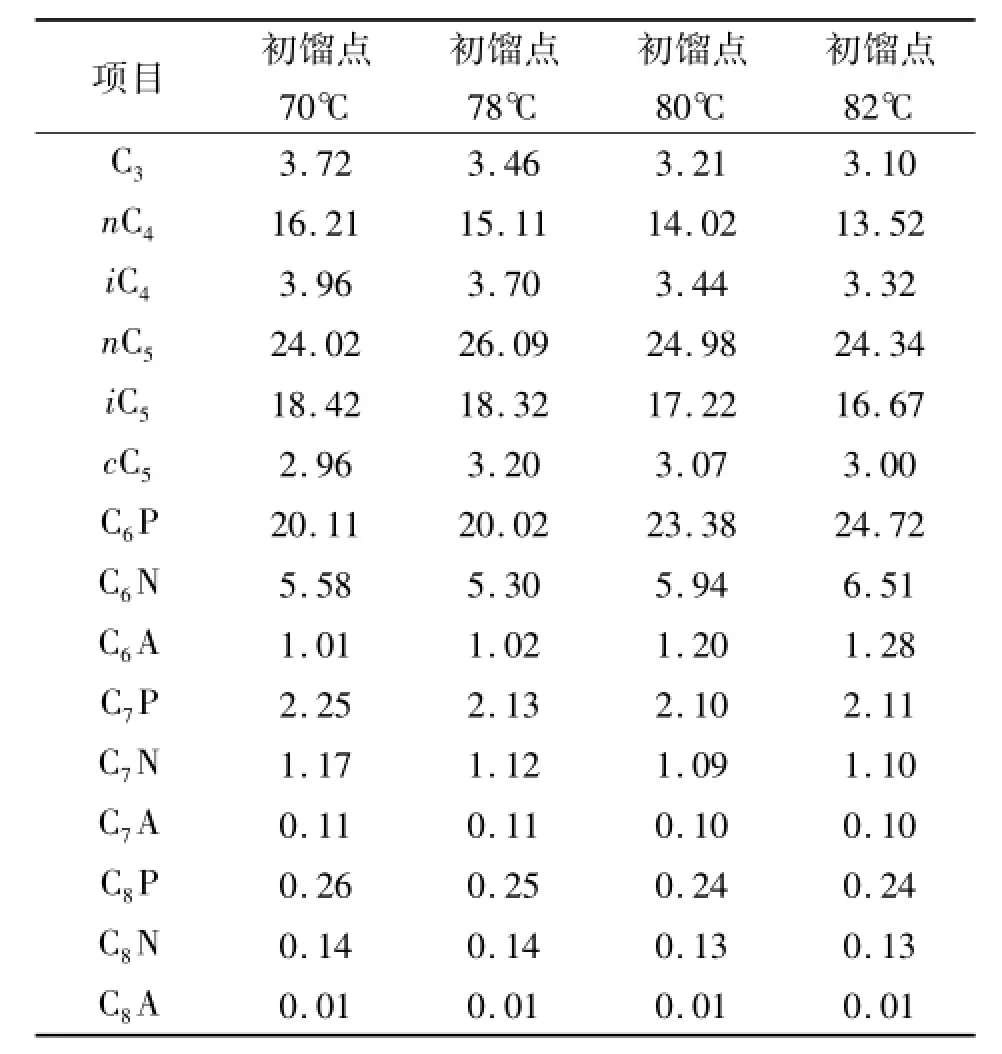

随着重整进料初馏点的提高,重整进料、拔头油性质也将发生显著变化,并对重整效益产生影响。现对各方案下重整进料以及拔头油组成分析对比,对比结果分别如表2、表3所示。

表2 不同方案下重整进料性质对比 %

表3 不同方案下拔头油性质对比 %

由表2可知,提高重整进料初馏点时,重整进料中C6烷烃、C5及以下组分含量显著减少,C6环烷烃及苯小幅减小,而C7及以上组分含量增加。对于重整反应过程来说,只有C6环烷烃(甲基环戊烷和环己烷)才是转化为苯的有效组分,根据相关文献指出,在催化重整条件下,C6链烷烃脱氢环化只能完成0~5%。并且在装置末期,随着反应温度升高,C6链烷烃容易发生裂化反应。相反,当初馏点温度由80℃降低到70℃时,重整进料中增加的主要为C6烷烃、C5及以下组分,反应产物中将主要引起戊烷油、液化气、干气等产率增加,芳烃产率、纯氢产率均下降。

由表3可知,提高重整进料初馏点时,由于部分C6环烷烃及苯被作为轻石脑油组分拔出,将导致反应产物中芳烃产品产量减少。

由上述分析可知,对洛阳分公司重整装置而言,存在一个重整进料最佳初馏点,此时重整效益最好。

1.1.3不同重整进料初馏点对重整经济效益的影响

由于重整经济效益跟当前重整各产品价格有关,现对不同方案下重整产品分布变化以及对效益的影响进行测算比较,结果如表4所示。

从测算结果可以看出,在2015年1月的价格体系下,重整进料初馏点控制在80℃左右比较合适,降低或提高重整进料初馏点都将导致重整效益减少。

表4 不同方案下重整产品分布变化以及对效益的影响

1.1.4实际存在的问题以及优化建议措施

从模型测算结果来看,重整精制油初馏点控制在80℃左右时,对重整效益最有利。但就本装置目前实际工况而言,精制油初馏点难以控制在80℃左右。实际生产条件限制因素分析:①预处理单元负荷受限。主要表现为:预分馏塔C101负荷过大,塔板间压降较大,塔底重沸炉负荷不够,塔底温度难以提升;预分馏塔C101顶冷却负荷偏小,无法进一步提高直供石脑油温度,再加上塔底换热器换热效果差,使得C101进料温度偏低,造成C101底重沸炉负荷升高;预处理原料泵P101流量、管线直径、系统压降等因素限制了石脑油供应量。②目前石脑油组分较轻,造成预处理单元相同处理量下,适合重整进料的组分相对较少,在维持重整大负荷运行的情况下,无法保证重整精制油初馏点。③预处理汽提塔C102塔顶虽可以少量抽出拔头油,但由于汽提塔塔底重沸炉H103负荷受限以及空气预热器内漏造成的H103供风不足等原因使得C102操作相对困难。④C101分离效果较差。由于原料油杂质较多、腐蚀严重等原因,再加上预分馏塔C101负荷过大,造成塔盘效率大幅下降,分离精度降低,拔头油中仍有部分适合重整进料组分,造成部分经济效益损失。

优化建议措施:①从操作上来说,可以进行预处理双塔优化,提高预分馏塔回流比,并根据汽提塔C102系统负荷情况,塔顶适量外甩拔头油。②从设备上来说,对预分馏塔C101进料系统以及原料泵重新进行核算,择机进行整改,并更换高效塔盘,以提高其分离精度。③从工艺上来说,可以对石脑油加工流程进行改造,减小预处理单元操作负荷。具体而言,石脑油加工流程改造后流程示意图如图1所示。

图1 石脑油加工流程

由图1可知,常压石脑油及直柴石脑油经T3302进行稳定后,拔出石脑油中液化气组分,液化气组分直接去脱硫,稳定后石脑油可作为热供料进入现在预分馏塔C101,塔C101作为脱戊烷塔从塔顶将C5组分拔出后进入C202,实施正异分离,异戊烷进催化吸收稳定调和汽油。C101底部C6以上组分经预加氢精制后做重整原料。

若通过实施石脑油流程调整后,重整预分馏塔C101负荷将大幅降低,塔底再沸炉及预加氢进料炉负荷也将得到缓解,基本能够解决目前生产瓶颈问题。可以保证重整精制油初馏点在80℃左右,石脑油组分的利用将更加充分、合理,经济效益将进一步提升。

1.2掺炼加氢石脑油

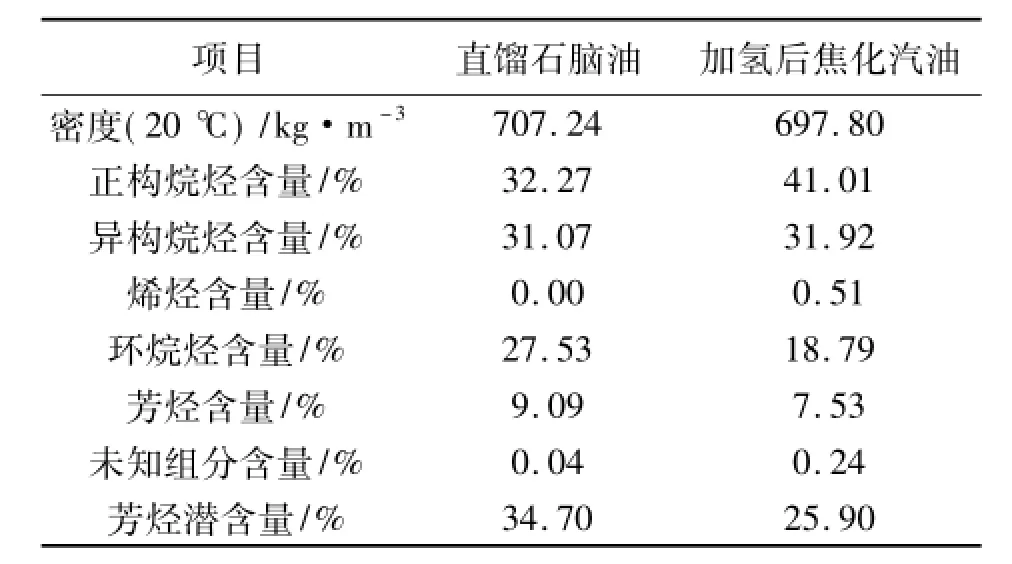

重整装置主要原料是直馏石脑油。2012年底起,随着重整加工负荷的提高,开始掺炼加氢后焦化汽油,掺炼量约16.2 t/h,占装置总进料的12.9%。由于其环烷烃含量低、芳烃潜含量低等缺点,不是理想的重整原料。重整原料性质对比如表5所示。

表5 直馏石脑油和加氢后焦化汽油的性质对比

1.2.1不同测算条件下重整装置技术指标变化情况

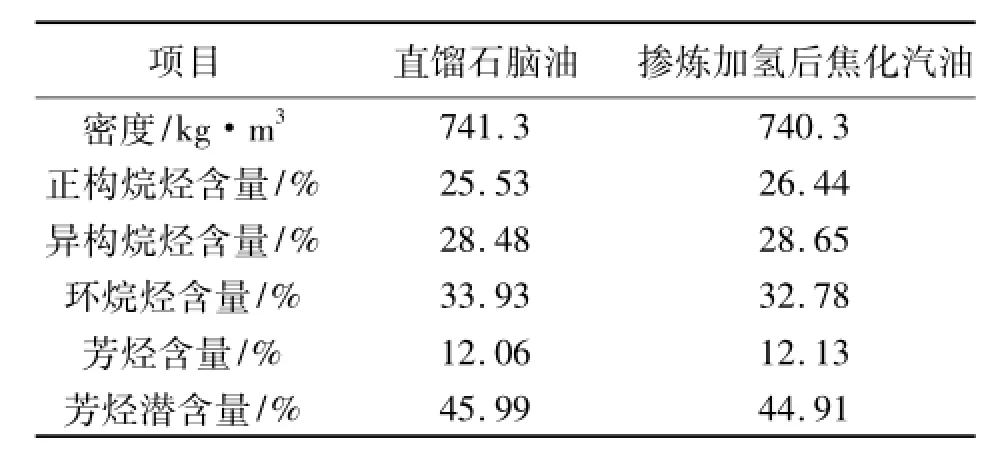

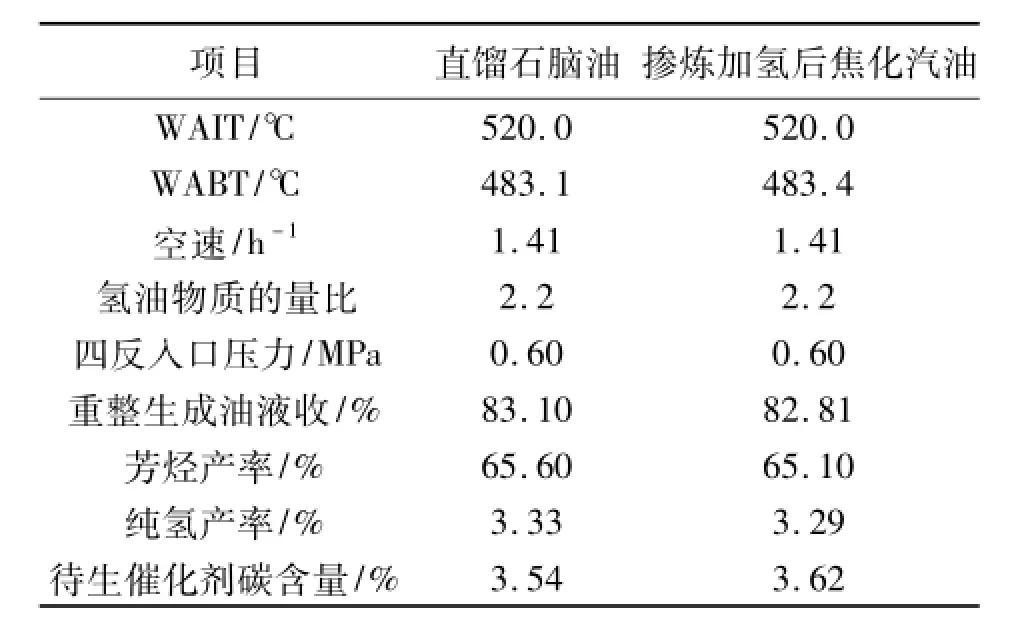

利用Petro-SIM流程模拟软件进行测算,按13.6%比例掺炼加氢后焦化汽油时,重整进料性质如表6所示。相同反应条件下,重整技术指标如表7所示。

表6 重整进料性质对比

表7 不同方案下重整反应条件以及技术指标对比

由表5、表6可知,虽然加氢后焦化汽油芳烃潜含量较直馏石脑油低8.8%,但由于掺炼比例相对较小,重整进料芳烃潜含量低1.08%。由表7可知,在反应条件相同的情况下,掺炼加氢后焦化汽油后,芳烃产率下降0.5个百分点,纯氢产率下降了0.04个百分点,催化剂积碳速率加快。

1.2.2不同重整原料对重整经济效益的影响

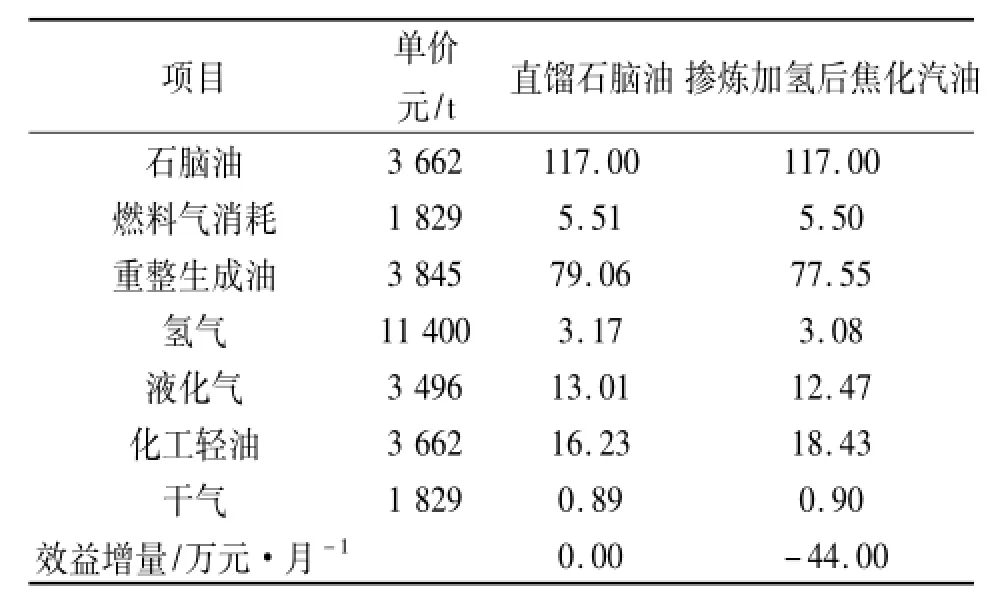

由于重整经济效益跟当前重整各产品价格有关,现对不同方案下重整产品分布变化以及对效益的影响进行测算比较,以全直馏石脑油作为原料时为基准方案,结果如表8所示。

表8 不同重整原料对重整经济效益的影响

从测算结果来看,在石脑油消耗量相同时,掺炼加氢焦化汽油促使效益减少44万元/月。

1.2.3优化建议措施

①在直馏石脑油量相对不足的情况下,为了保证重整装置大处理量运行,为芳烃提供更多原料,并维持全厂氢气平衡,降低制氢负荷,提高全厂效益,可以选择拓宽原料来源,掺炼加氢后焦化汽油。并且考虑到洛阳分公司加氢后焦化汽油若不进重整装置,则只能充当化工轻油出厂,将会导致重整负荷相对偏低,化工轻油量过大。若在石脑油加工流程改造后,预处理负荷能够满足重整反应部分更大处理量运行时,可以选择加氢后焦化汽油当重整原料。②在直馏石脑油能够满足重整大处理量要求时,可以考虑只用直馏石脑油作为重整原料。另外,焦化汽油进直柴加氢装置加氢精制,由于目前原油劣质化以及直柴加氢装置工况受限等问题,造成加氢后焦化汽油氮含量较高。若充当重整原料,可能会造成重整进料氮含量超标,不利于重整装置的长周期安全平稳运行。

1.3掺炼外购石脑油

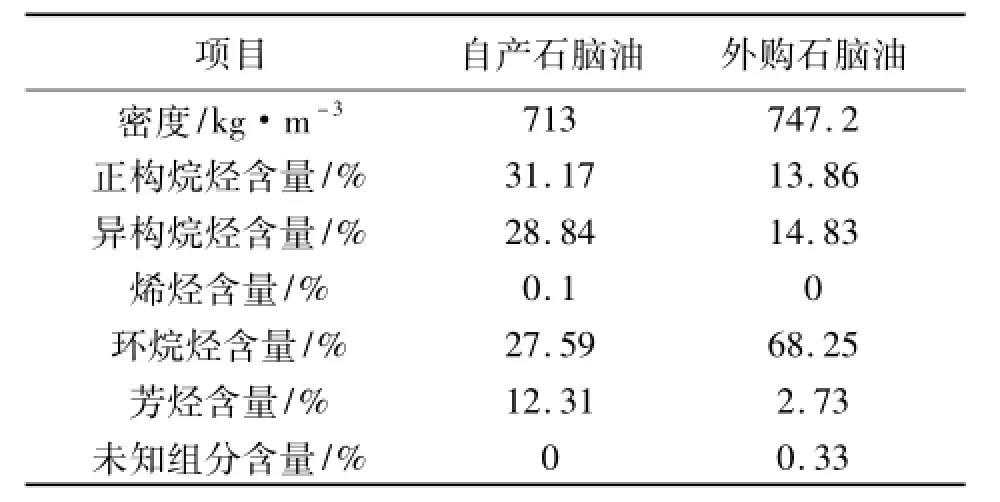

目前,重整装置主要原料是自产石脑油。2014年底起,随着重整加工负荷的提高,开始掺炼外购石脑油,掺炼量约15 t/h,占装置总进料的12.0%。由于其环烷烃含量高,是理想的重整原料。重整原料性质对比如表9。

表9 自产石脑油和外购石脑油的性质对比

1.3.1不同测算条件下重整装置技术指标变化情况

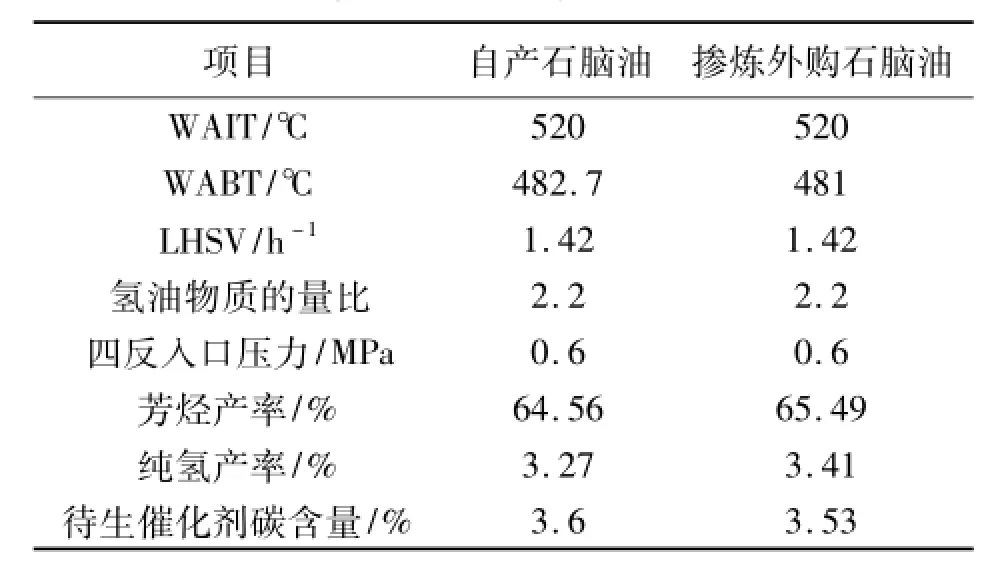

利用Petro-SIM流程模拟软件进行测算,按12.0%比例掺炼外购石脑油时,重整进料性质见表10。相同反应条件下,重整技术指标见表10。

表10 重整进料性质对比

表11 不同方案下重整反应条件以及技术指标对比

由表10、表11可知,掺炼外购石脑油后,重整进料性质明显改善,在反应条件相同的情况下,芳烃产率、纯氢产率明显上升,催化剂积碳速率降低。

1.3.2不同重整原料对重整经济效益的影响

由于重整经济效益跟当前重整各产品价格有关,现对不同方案下重整产品分布变化以及对效益的影响进行测算比较,以全自产石脑油作为原料时为基准方案,结果如表12所示。

表12 不同重整原料对重整经济效益的影响

从测算结果来看,在石脑油消耗量相同时,掺炼外购石脑油促使效益增长133万元/月。

1.3.3优化建议措施

根据催化重整反应原理可知,当原料中环烷烃含量升高后,重整反应加热炉负荷升高,特别是第二反应加热炉负荷最大,由于反应加热炉设计负荷受限,建议按一定比例掺炼外购高环烷烃石脑油,在保证装置安全长周期运行的前提下,提升重整装置运行效益。根据测算,建议掺炼比例≤12%。

1.4扩充石脑油来源

目前,石脑油原料来源主要为初顶油、常顶油、柴油加氢石脑油、航煤加氢石脑油。根据目前全厂低负荷运行重整原料不足的情况,可考虑扩充石脑油来源。

优化建议措施:①柴油加氢石脑油实施深拔,提高分馏塔顶温度,石脑油终馏点按175℃靠上限控制;②常压装置提高常压石脑油终馏点,控制范围提高到164~175℃;③蜡油加氢投用分馏塔增产石脑油。

2 效果小结

①石脑油加工流程优化项目实施后,重整预分馏塔C101负荷将大幅降低,重整进料初馏点提高至80℃左右,芳烃产率提升约1.5%,经济效益也明显提升。②由于目前石脑油资源短缺,掺炼加氢石脑油后,重整进料量提高10 t/h,重整生成油增加8.3 t/h,装置运行效益明显。③比例掺炼外购高环烷烃石脑油后,芳烃产率提升约0.85个百分点,效益显著。

3 结论

目前,洛阳分公司连续重整装置设计负荷偏低,为了给芳烃提供更多优质原料,并维持全厂氢气平衡,降低制氢负荷,提高全厂效益,在重整大处理量下保证重整进料组分的有效性以及高品质显得尤为重要。利用Petro-SIM流程模拟软件对连续重整装置进行建模分析,并结合生产实际,从重整进料初馏点、原料来源等方面进行优化分析并提出建议措施,可以有效提高重整技术指标以及经济效益。

参考文献:

[1]杨磊,刘建,王岩.催化重整装置原料优化对反应收率和能耗的影响研究[J].计算机与应用化学,2013,30(8):867-870.

中图分类号:TQ032.4

文献标识码:B

文章编号:1003-3467(2016)04-0050-05

收稿日期:2016-01-21

作者简介:徐庆辉(1986-),男,工程师,从事工艺管理工作;联系人:汤帅(1987-),男,工程师,从事工艺管理工作,电话:18737979223。