往复式压缩机的冷却与节能

2016-09-06陈伟安康市逸华天然气有限公司陕西安康725000

陈伟(安康市逸华天然气有限公司,陕西 安康 725000)

往复式压缩机的冷却与节能

陈伟

(安康市逸华天然气有限公司,陕西 安康 725000)

当前在往复式压缩机发展过程中其能耗是重要问题,往复式压缩机的冷却与节能技术在其整体应用中体现出十分重要的位置,在这方面开展深入的研究具有必要性。本文首先分析了往复式压缩机压缩过程理论,其次简单总结了影响往复式压缩机功率的参数,再次着重研究了往复式压缩机冷却系统的改造和往复式压缩机节能措施,希望在往复式压缩机的发展过程中提供一定的优化参考。

往复式压缩机;冷却;节能

1 往复式压缩机压缩过程理论分析

往复式压缩机把低压气体压缩成高压气体,具体包括吸气、压缩和排气三部分。最具代表性的压缩过程包括了等温压缩、绝热压缩和多变压缩三种,其中等温压缩与绝热压缩情况较为理想,压缩过程中有关的参数发生了显著的改变。

2 影响往复式压缩机功率的参数

(1)进气温度。当往复式压缩机进出口保持稳定的压力下,进气温度与压缩机的排气量和功率之间形成反比关系,伴随着不断提升的气体温度,气体膨胀密度会不断减小,相应的气缸也会减小吸入的气体质量。

(2)排气压力。随着出口不断提升压力,压缩机也会相应增加功率,进而减少排气量,由于持续增加的压缩比,压缩机增加功率的程度也会逐步放缓。

(3)进气压力。当处于单级压缩时,压缩机提升进气压力会增加排气量和压缩机功率,当压缩机增大进气压力到一定情况时,势必会产生降低压缩机功率的现象。当处于多级压缩时,随着压缩机不断增加进气压力,相对的压缩机也会出现功率和排气量提升的状态。

3 往复式压缩机冷却系统的改造

3.1 采用串联可行性分析

(1)冷却器压降。压缩机冷却器的壳程走被冷却的介质,管程则走循环水。若对循环谁系统压降进行计算,需要对冷却器的压降进行计算。压缩机各冷却器参数设计和设备压降计算结果如表1。

表1 压缩机各冷却器设计参数及设备压降计算结果

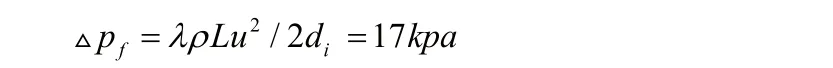

(2)管道压降。在管道内流体流动过程中形成的压降包括直管压降与局部障碍压降。局部障碍是指存在于管道中的管件与阀门等。为了便于计算,局部障碍形成的压降可以采取当量长度法,选择本系统中最长长度的一条管道实行计算:

注:fp△为管道压力降,λ为摩擦系数;u为流速。

(3)系统最大压降。由于运转机和备用机有相同的参数和用水量,改造为串联之后也形成了相同的流速,因此根据2倍阻力进行计算,选择最大压降的一路:

通过计算结果能够看出,从并联更改为串联之后,逐步开始增加管道阻力,基本上实现了冷却效果。

3.2 改造后工艺流程

为了更好的实现压缩机循环水串联,可以利用一根线连接运行机的循环热水线和用机的循环冷水线,备用机的循环热水线通过一根线接至运行机的冷水线,再通过进出口的手阀,便可以完成压缩机循环水自由切换并联与串联。在压缩机内部以及风冷却器中双重利用风冷系统,不仅可以风冷压缩机缸体,还可以冷却水。

3.3 新建压缩机循环水工艺流程

关于新建压缩机的循环水流程,可以把机组循环谁冷却系统的2台级间冷却器、2台电机水冷却器及2台润滑油冷却器共计6台冷却器的流程直接设计为串联方式,也就是把之前运转机冷却器和备用机的同类冷却器从原来的并联流程更改为串联流程,同时把水冷器出入口跨线更改为和主线管径相同的管线,有利于今后的切除检修。新建压缩机组循环水冷却系统流程见图1。

改造以后,运转机和备用机之间进行了串联,不会产生备用机循环水冷器冻凝问题,此外,操作人员不必开关循环水冷却器的任何阀门,就能够顺利切换压缩机操作,降低了操作人员的工作强度。

4 往复式压缩机节能措施

(1)变频节能技术的应用 。利用对压缩机出口压力进行取样,采取闭环自动调节控制技术有效控制系统,也就是通过压力传感器对出口系统压力信号数值进行检测,利用变频器的调节作用,在保证工作压力的基础上,充分保证电动机输出最小功率,在对压力准确控制的过程中,完成电动机的软启动,其主要目的就是在启动电动机的同时不会形成冲击电流,尽量延长压缩机使用时间与检修周期。

图1 新建压缩机组循环水冷却系统流程

由于具备稳定的供气压力,利用压力调节器,可以保证压缩机在既定的压力数值下进行工作,形成可靠的工作压力,同时能够无级设定随时调节,通过压缩机的转速控制压缩机排气量,气缸的阀片不需要反复进行关闭与开启,有效改善了阀座与弹簧,防止高温高压气体形成剧烈的流动与冲击。

(2)降低气缸温度。在压缩气体过程中,若可以对气缸实施降温,则可以最大程度确保每级压缩功耗最小。往复式压缩机利用注油器润滑冷却气缸,当压缩机初始运行时,压缩机气缸仅有一条油路润滑冷却气缸,导致压缩机气缸不能获得充分的润滑冷却,当摩擦较大时,气缸温度升高,同时极大增加了功耗,可以选择增加一处润滑油路,气缸温度迅速降低。

(3)提升气体质量:①对过滤器定期排污,当过滤器前后压差达到0.02 Mpa时,要及时清洗或更换过滤芯,确保过滤效果。②对气体含水量严格检测,保证水露点低于-60°。对干燥塔定期保养,及时更换分子筛,保证气体完全干燥,不但能达到客户的要求,还有效减少功耗。

(4)尽量减少压力损失。在设计与安装压缩机过程中,达到工艺要求的前提下,需要尽可能确保吸气管的直与短,尽量避免安装弯头与阀门,最大程度减少管道沿程与局部压力造成的损失。

(5)降低内外泄漏与余隙容积。外泄漏降低了排气量,增加了相同排气量的功能;内泄漏则导致重复压缩气体,加大了功率的消耗。需要不断加强巡检设备工作,尽量减少内外泄漏,不仅确保安全,还减少了能耗。在检修压缩机的过程中余隙容积十分关键。当余隙容积较大时,将会降低排气量,也就是做了相同的功,却减少了排气量,进一步影响了能耗。

5 结束语

本文简单分析了往复式压缩机压缩过程,以及主要影响因素等,重点了解了往复式压缩机的冷水系统改造以及有关的节能措施,通过上述的分析能够看到往复式压缩机采取先进的控制方式,将对其节能、降耗和工作的稳定性发挥巨大的意义。

[1] 王玮.往复式压缩机节能降耗技术分析[J].天然气技术与经济,2014,(1) .

TH45

A

1671-0711(2016)08(上)-0060-02