利用自升式作业平台进行海上风力发电机组故障抢修

2016-09-06王建勇郑骥辉

梁 奎,王建勇,郑骥辉

(中交第三航务工程局有限公司宁波分公司,浙江宁波315200)

利用自升式作业平台进行海上风力发电机组故障抢修

梁奎,王建勇*,郑骥辉

(中交第三航务工程局有限公司宁波分公司,浙江宁波315200)

通过上海东海大桥100 MW某风力发电机组抢修工程的实施,文章阐述了利用自升式作业平台进行海上风力发电机组故障抢修技术,总结相关要点与建议,可为类似工程提供借鉴。

自升式作业平台;海上风机;抢修

1 概述

东海风电场某风电机组机舱发生故障,应业主委托,需将该机组机舱、轮毂、叶片更换修理。风机现况为不能偏航、叶片根部损坏严重,叶轮盘车须待清理结束后由厂方确认。机舱罩轮毂罩已烧毁,且机舱至轮毂的通道已不存在。塔筒内高压环网柜、进出海缆和相关电气仍处在工作状态中(抢修期间状态不变)。

故障风机位于东海大桥东侧1号回路,距离东海大桥约2.5 km。北侧为东海大桥1 000 t副通航孔,东西侧距离最近的风机均为0.5 km,南侧距离2号回路最近的风机约1 km。

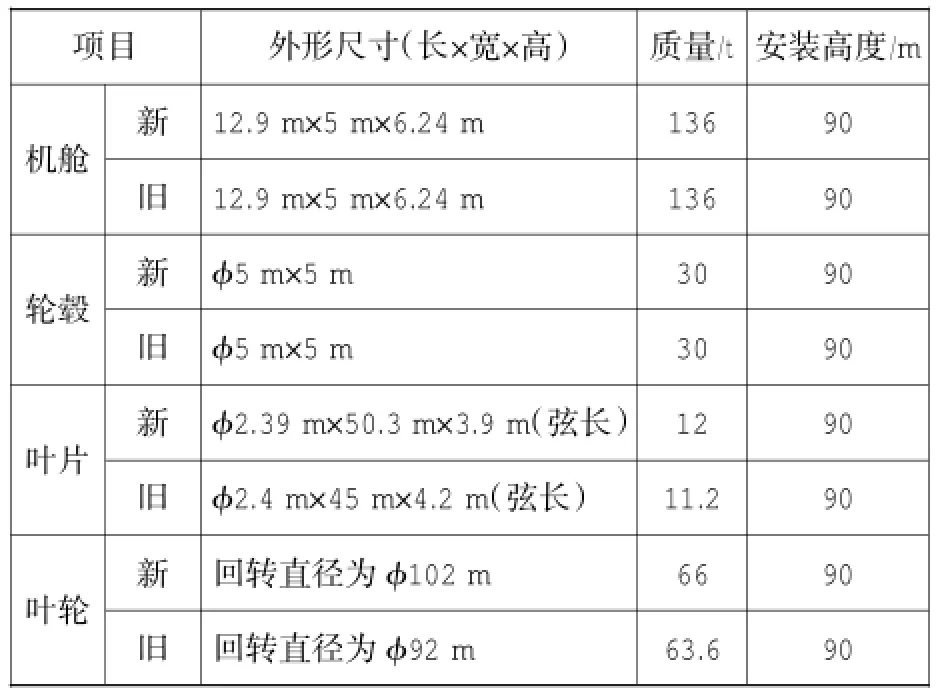

更换风机新旧设备均为3.0 MW风机,机舱轮毂叶片主要性能参数差别见表1。

表1 更换风机新旧部件主要性能参数对照表Table 1 Com parison ofmajor performance and parametersof old and new parts for w ind power generator

2 总体施工方案比选

根据现场勘查情况,分析讨论有3个方案可满足故障风机抢修施工要求。

方案一:采用三航风范号将故障风机整体拆卸,然后运回至沈家湾基地,在码头前沿的风机专用运输驳上完成机舱、轮毂、叶片更换,最后将新的风机海上整体运输至现场,由三航风范号完成机组整体安装。优点:工艺成熟,且大型船机设备自有。缺点:故障风机整体拆修后,机组内的高压柜脱离风场电网,1号回路中其它3台风机将不能发电,损失严重。

方案二:利用半潜驳在故障风机旁沉底,其上配备大型履带吊完成机舱、轮毂、叶片的更换。优点:半潜驳沉底作业,吊装安全可靠。缺点:半潜驳进坞改造,造价较高,时间较长,不能满足工期要求。

方案三:利用自升式平台作业船进行现场作业,完成机舱、轮毂、叶片的更换。该方案利用现有自升式平台作业船,该船配备1台700 t主吊、1台120 t辅助吊车,可以满足故障风机机舱、轮毂、叶片拆装作业要求。优点:该船目前市场现有,可根据实施进度随时调用,且施工工期较短,满足业主要求。缺点:利用自升式平台作业船进行海上风机拆卸与安装在国内尚属首次,施工技术需详细论证,确保施工安全。

经技术可靠、经济节约、工期高效等方面的比较与论证,最终方案三为本次抢修工程的实施方案。

3 技术难点分析

3.1外海施工环境恶劣

本工程为远离岸线靠近东海大桥的无掩护外海施工,风大、浪高、涌急,最大潮差4.31 m,实测涨潮垂线最大流速为1.64~1.78 m/s。海底建筑物复杂,安全隐患多,施工期间船舶移位和作业安全技术措施要求很高。同时,风场内电缆布置严重制约本工程各类施工船舶的抛锚作业。

3.2对部件吊装要求非常高

1)风机部件吊装作业时要求严格限制风速。

2)海上风力发电机具有外形尺寸庞大、安装精度要求高、吊装过程要求平稳等特点。

3.3自升式作业平台船现场作业

盛邦1001海上作业平台船国内建成不久,船上共有4条支腿,作业时,支腿有效入土深度为水面下35m,而东海大桥海域淤泥较深,平均深度在20 m以上,正确进行盛邦1001平台船支腿作业与收腿作业的安全分析[1-3],是本次抢修工程需要解决的一大重点。

3.4风机现场拆卸

故障风机经火灾后,机舱已全部损坏,轮毂罩体近半损坏,3个叶片根部均不同程度损坏,其中朝上叶片受损最严重,叶片表面被严重烧坏,经玻璃钢现场切片分析,根部有近1/3的厚度已毁坏。

根据现场情况的勘察,要对故障风机机舱、轮毂、叶片进行安全可靠地拆卸,必须解决以下几方面的问题:

1)组织现场清理。清理过程中需要保证作业人员的安全,同时需要规避二次设备损害。

2)现场的安全管理。由于机舱位于离水面90 m高的高空,施工现场为立体作业,确保抢修过程中不发生安全事故,是本次工作的一大难题。

3)由于机舱、轮毂、叶片受损严重,机舱主框架、吊点是否满足吊装要求,叶片是否满足拆卸要求,是必须要解决的问题。

4)由于机组受损严重,所有的制动、传动机构均无法进行机械控制,机舱已不能满足偏航要求,这对平台作业船的作业站位提出了更高要求,叶轮需要人工进行盘车,而现场勘验发现,主轴轴承已受残渣影响,难度非常大。

5)海域风场进行机舱、轮毂、叶片的拆卸在国内尚属首次,无相关经验、技术可借鉴参考,需要进行技术研究,确保施工万无一失。

3.5机舱、轮毂、叶片现场分体安装

根据已定的施工方案,需要在故障风机旁进行机舱、轮毂、叶片现场安装,而该方案国内尚属首次,无相关经验和技术可借鉴。

现场进行机舱、轮毂、叶片安装,需要解决以下难题:

1)风电场选址在东海大桥东部海域,属于外海施工,施工过程中无遮掩,受东海季风、台风、暗涌、潮流等因素影响,吊装作业难度较大。

2)风电机组部件外形尺寸较大,特别是叶轮,重量达69 t,且受风面积非常大,对风的影响非常敏感。

3)如何在自升式平台船甲板上进行叶轮组装,结合叶轮吊装,需要细化工艺步骤。

4 施工总体流程

为确保故障风机抢修工程施工质量、安全及进度,根据现场情况,确定本次抢修任务的施工总流程为:施工准备→自升式平台船准备→故障风机原机舱、轮毂、叶片拆除→新机舱、轮毂、叶片安装→附属工作施工→验收交付。

5 主要船舶性能及施工方法

5.1自升式海上作业平台船机性能

1)平台船主要参数:总长140 m,垂线间长89.9 m,型宽39.0 m,型深6.6 m,设计吃水3.3 m,方型系数0.85,型排水量9 000 t,最大工作水深25 m,支撑桩腿4根。配有700 t主吊机1座、120 t副吊机1座。2台吊机最小工作半径轨迹相切。

2)顶升系统:本平台采用插销式液压升降机构,由液压油缸、上环梁、下环梁、悬挂杆、平衡器、液压插销、固桩架等组成。油缸最大工作压力31.5MPa,单个油缸的最大压力981 t,单个油缸的最大拉力631.5 t。平台共4根桩腿,桩腿直径3.3m,长度60.0m,上部预留无孔区高度5m。桩靴高1.6m,尺寸为8.7m×9.2m。桩腿横向中心距29.9 m,纵向中心距55.2 m,单桩额定举升力2 500 t,单桩最大举升力3 000 t,每条桩腿插销孔节距1 500mm。

5.2平台船定位、支腿

根据故障风机电缆路由布置,结合设计对风机基础的保护距离,确定平台作业船的精确位置,平台开始顶升作业。5月1日15:40平台开始下放支腿,至5月2日3:30潮位最高时平台船顶升结束,此时1号桩腿31.5 m/2 500 t、2号桩腿33 m/2 722 t、3号桩腿31.5 m/2 500 t、4号桩腿34.5m/2 800 t(1、2、3、4号桩腿以顺时针方向编号,起点为控制室处)。平台船顶升状态为:低潮位时,船底离水面约1 m,高潮位时,船体约吃水2.3m,满足平台作业要求。

5.3机舱、轮毂、叶片拆除

由自升式平台作业起重船完成故障风机叶片、轮毂、机舱拆卸工作,2 000 t级自航多功能驳配合完成。

1)通过叶轮盘车,将受损最严重的朝上叶片盘至垂直向下,另外2叶片对称朝上。

2)吊索具安装:700 t主吊车300 t钩吊点安装于朝上2叶片根部,索具采用长21 m的50 t吊带,吊带在叶片根部为兜吊;700 t主吊车700 t钩吊点安装于朝下的第3叶片上,采用20 m长吊带,捆绑于朝下叶片距根部12m处,见图1。

图1 叶轮拆卸索具安装Fig.1 Erection of riggings for disassemb ly of im pellers

吊索具安装完成后,在轮毂与机舱间安装轮毂机舱分离时的稳固装置。

叶轮拆卸:索具安装完成后,钳工班组进入主轴前部,利用液压扳手拆卸主轴螺栓,若遇到无法拆卸时,采用氧气乙炔切割。

螺栓拆除完毕后,利用700 t主吊车前后钩配合,使叶轮保持倾斜状态,缓慢下放至甲板面合适位置合适高度,利用120 t辅助吊机挂上辅助吊点,通过2台吊机配合翻身放下叶轮。叶轮搁置在船甲板中心上。

叶轮分离:叶轮搁置在甲板上后,将3个叶片与轮毂分离。叶片与轮毂分离采用700 t主吊车主钩单钩吊装,吊具采用2根21 m长的50 t吊带。吊带安装在叶轮重心两侧2m处,见图2。

图2 叶片拆卸Fig.2 Disassembly of vanes

5.4机舱拆卸

机舱拆卸采用700 t主吊机副钩进行拆卸,吊具根据风机厂家提供的受损后的机舱重心与吊点布置进行配置。

挂好索具后,利用液压扭力扳手拆除螺栓,若螺栓无法拆卸,利用大扭力扳手进行破断拆除,尽量不使用气割拆除以保护塔筒法兰。

机舱拆下后,放置在机舱搁置支架上,然后装上运输船固定后运回。

5.5机舱安装

新机舱由700 t主吊将其从机舱运输驳上起吊搁置在作业平台船上,并完成单件组装。

利用平台船上300 t钩将新机舱安装至上塔筒顶部。机舱安装时采用定位销导向就位。机舱安装完成后,满足机舱前部正对着700 t吊车扒杆,见图3。吊装过程使用的专业工器具由风机厂家提供。

图3 机舱就位Fig.3 Re-positioning ofwind power generating set

5.6叶轮安装

5.6.1叶轮组装

首先将轮毂搁置固定在甲板面上,然后通过平台船上主副吊机先后吊起3个叶片与轮毂组装,其中叶片与轮毂的组装顺序按照先组装1号叶片并固定,然后组装2号叶片并固定,最后组装3号叶片,完成力矩紧固施工。叶轮组装采用700 t主吊车的700 t钩,吊具采用2根长21 m的50 t吊带兜吊于叶片重心两侧2m处。

5.6.2叶轮与机舱组装

叶轮组装完成后,进行叶轮吊装。吊装方案为700 t吊机作为主吊,吊点位于1号、3号叶片之间,120 t吊机作为辅吊,吊点位于2号叶片上,1号、2号、3号叶片分布见图4。同时,在1号、3号叶片叶尖上布置揽风绳,以控制叶轮吊装时安全稳定。

图4 吊索具安装及起吊Fig.4 Slinging and hoistingw ith riggings

通过主副吊机配合作业后,叶轮竖立,卸去辅吊。由主吊将叶轮移送至机舱前面安装位置,当轮毂靠近安装法兰约5 cm距离时,插入导向销,通过导向销将轮毂安装至机舱前部。最后完成叶轮的安装。通过盘车,卸下2根揽风绳。

6 要点与建议

1)平台升出水面后不受风、浪、流的影响,海上吊装作业平稳,为安全、可靠、高效完成风机组装起重吊装作业提供了保证,和浮式起重船相比,优势突出。

2)平台吊装作业的平稳性、叶轮组拼空间、起吊翻身空间基本满足工艺要求,主副吊机配置及能力满足工艺要求。

3)海上作业平台船进点到位进行顶升及收腿工作时,平台处于不断调整稳定状态的过程,必须在风力小于7级,浪高小于1 m的工况条件下作业,并谨慎操作,以确保平台安全。作业期需要严密关注气象及潮水。

4)平台船定位时除根据吊装工况外尚应确保支腿与桩基(或最近建筑物)的安全距离,避免因为平台支腿下伸过程时对地基造成破坏,影响桩基结构安全。另外因为插拔腿过程对土体有扰动破坏,所以同一位置(靠近位置)只能给作业平台一次提供支撑反力,不能在原地重复进行插拔腿。因此,施工作业必须力争一次成功。

5)针对类似于东海大桥海域淤泥层比较深的地质情况,需要认真进行平台支撑稳定计算分析,确保平台作业安全。

7 结语

本次故障风力发电机组抢修工程为国内首次实施,其包含国内首次利用自升式平台船进行海上风力发电机组机舱、轮毂、叶片拆卸,首次利用自升式平台船进行海上风力发电机组机舱、轮毂、叶片的安装,首次在海上90 m高空塔筒外壁进行油漆补涂以及油污覆盖层的清理。

本次抢修工程的顺利实施,为海上风电场风电机的维护保养技术积累了新的、可供借鉴的经验,对发展我国海上风电场建设起到了一定的推动作用。

[1]中交上海三航科学研究院有限公司.东海风电安装平台桩基计算[R].2012. CCCCShanghai Third Harbor Science Research Institute Co.,Ltd. Calculation of pile foundation for installation platform for wind power in EastChina Sea[R].2012.

[2]杭州欧佩亚海洋工程有限公司.润邦1001号工作平台桩靴入泥深度计算[R].2012. Hangzhou Ou PejaMarine Engineering Co.,Ltd.Calculation of embedded depth of pile shoes of platform for Ruibang 1001 working platform[R].2012.

[3]中交第三航务工程局有限公司宁波分公司.东海大桥风电场风力发电机组修复工程抢修专项施工方案[R].2012. Ningbo Branch of CCCC Third Harbor Engineering Co.,Ltd.Special program foremergency repair ofwind turbines for East China Sea BridgeWind Farm[R].2012.

Emergency repair of offshorew ind power generator by using self-elevating p latform

LIANGKui,WANG Jian-yong*,ZHENG Ji-hu i

(Ningbo Branch of CCCCThird Harbor Engineering Co.,Ltd.,Ningbo,Zhejiang 315200,China)

The paper,based on the engineering practice in the emergency repair of a wind power generator of 100 MW on Shanghai East Sea Bridge,presents the using of a self-elevating platform to carry out emergency repair of offshorewind power generators,and presentsalso the summary of the engineering practice and recommendations as reference for similar projects.

self-elevating platform;offshore wind power generator;emergency repair

U656.6

B

2095-7874(2016)06-0076-05

10.7640/zggw js201606019

2016-04-28

上海市科学委员会科研项目(14DZ1200903)

梁奎(1981—),男,浙江绍兴人,工程师,机械设计制造及其自动化专业,主要从事海上风电施工技术研究。

王建勇,E-mail:wanghu1983@126.com