海上风电承台大体积混凝土裂缝控制技术

2016-09-06朱德华刘成军王新刚

朱德华,刘成军,王新刚*

(1.中交天津港湾工程研究院有限公司,天津300222;2.中国港湾工程有限责任公司,北京100027)

海上风电承台大体积混凝土裂缝控制技术

朱德华1,刘成军2,王新刚1*

(1.中交天津港湾工程研究院有限公司,天津300222;2.中国港湾工程有限责任公司,北京100027)

为了防止海上风电风机承台大体积混凝土出现裂缝,研究采用有限元软件在施工前进行温度应力分析计算。根据温度应力计算结果所反映出来的温度场和应力场特点,有针对性地制定防裂技术措施。实践结果表明,风机承台未出现裂缝,证明了控裂思路的可靠性。

大体积混凝土;海上风电;承台;裂缝控制

0 引言

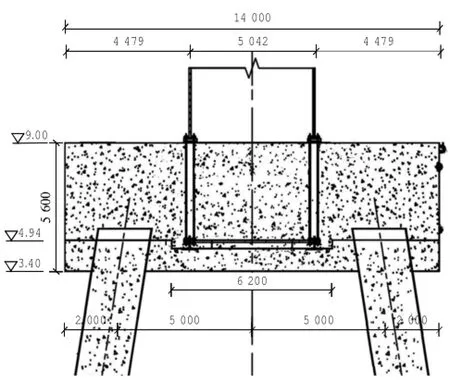

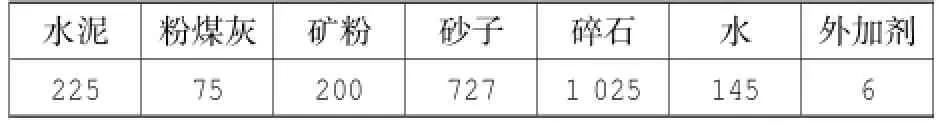

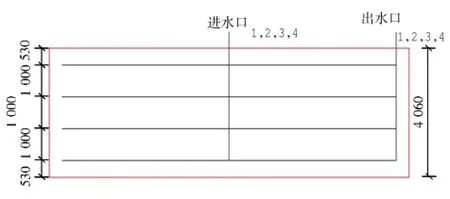

福建龙源莆田南日岛400 MW海上风电示范项目工程位于莆田市南日岛东北侧海域,规划布置100台单机容量4.0 MW的风力发电机组。风机基础采用C50高性能海工混凝土承台和钢管桩基础。承台一般构造图如图1所示。C50混凝土配合比如表1所列。

由图1和表1可以看出,风机承台直径和厚度分别达到了14 m和5.6m,胶凝材料单方用量达到了500 kg。另外,1号风机承台预计在8月份浇筑施工,当月平均气温较高,在32℃左右,混凝土各种原材料温度偏高。因此,风机承台裂缝控制难度非常大。为了防止裂缝的出现,必须在施工前对水化热温度应力进行验算,并根据验算结果制定防裂技术措施。

图1 风机基础承台一般构造图Fig.1 General structural draw ing of p latform s for w ind power fans

表1 C50高性能海工混凝土配合比Tab le1 M ix ratio of C50 high performancemarine concrete kg

1 风机承台施工前温度应力验算

1.1风机承台有限元分析模型的建立

根据设计资料,应用有限元软件Midas Civil[1],按照风机承台的实际尺寸建立有限元分析模型。

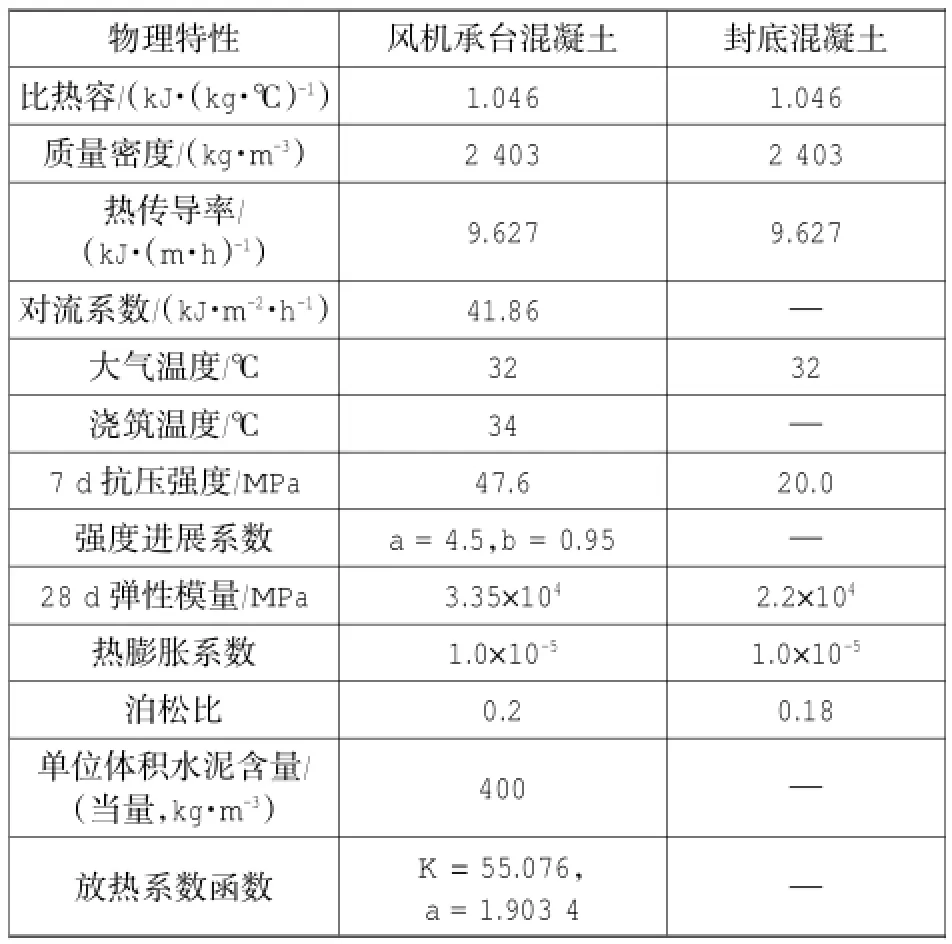

根据混凝土配合比的水泥、粉煤灰和矿粉的用量,胶疑材料水化热折减系数取0.8[2],折算后水泥用量当量值为400 kg,水泥采用P.O42.5水泥,水泥7 d水化热按经验值取271 kJ/kg,风机承台有限元计算分析参数如表2所列。

表2 风机承台有限元分析计算参数Table2 Parameters for finiteelementanalysisofp latform s for w ind pow er fans

1.2风机承台温度场有限元分析结果

为了有针对性地制定防裂技术措施,对风机承台不采取任何防裂技术措施条件下的温度场进行仿真分析。

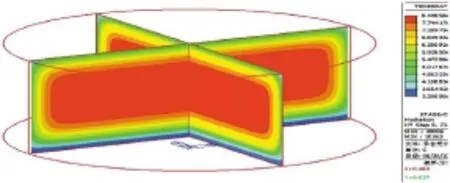

风机承台仿真分析时长40 d,风机承台72 h时温度场剖面如图2所示。

图2 风机承台72 h时温度场剖面图Fig.2 Profile of No.72 h tem peratu re field of p latform s for w ind power fans

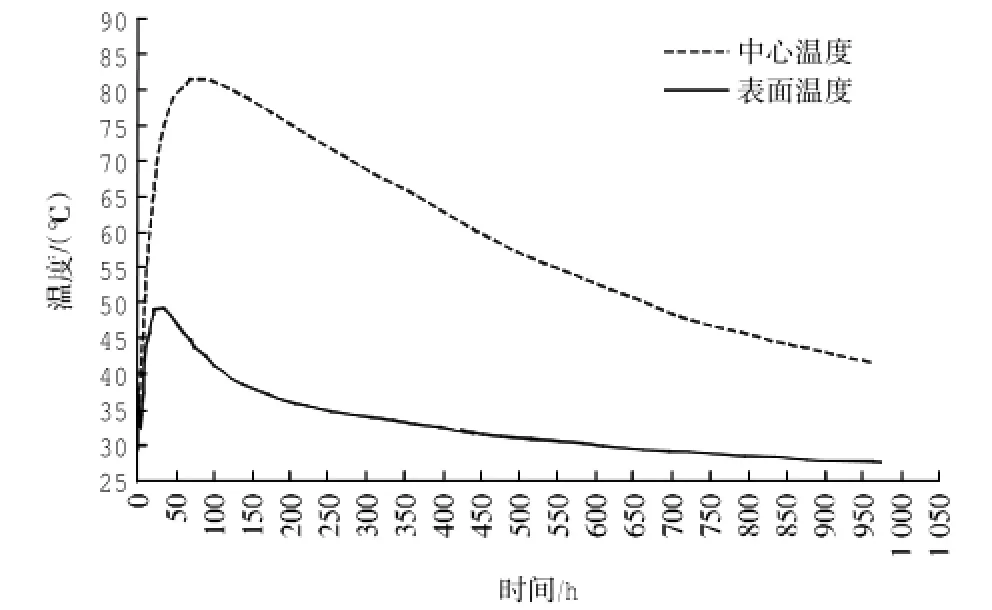

风机承台混凝土浇筑完成后表面和中心温度随时间变化曲线如图3所示。由图中可以看出,承台表面在浇筑完成后24 h时温度达到最高值48.6℃;中心在72 h时温度达到最高为82.0℃,最大内表温差达到了33.4℃,超过了规范所允许的最大值25℃。由此可见,风机承台很可能会产生表面裂缝。

图3 风机承台中心点温度随时间变化图Fig.3 Changeof tem perature at center of p latform s for w ind power fansover time

1.3风机承台应力场有限元分析结果

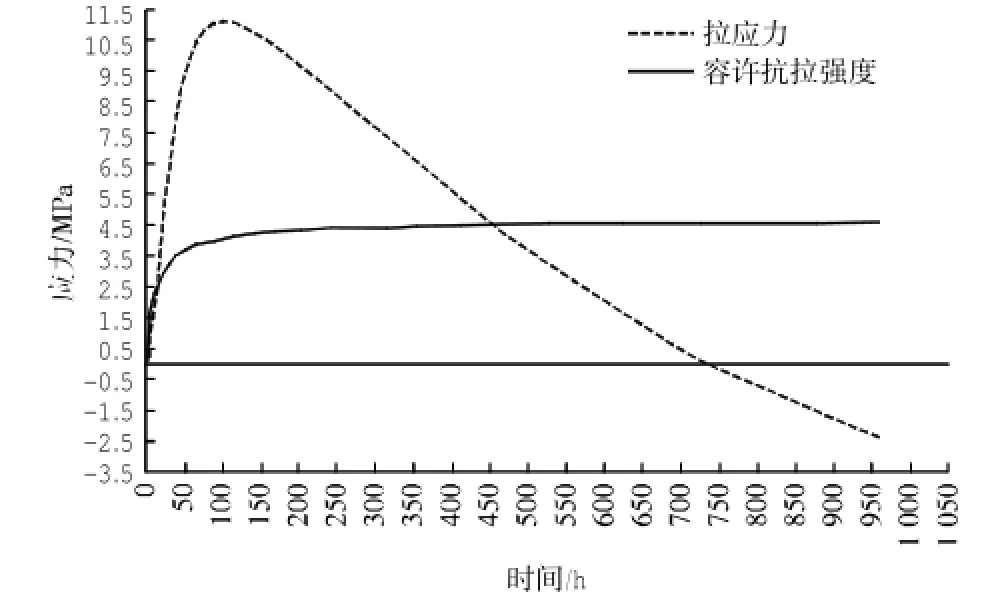

风机承台表面应力随时间变化如图4所示。

图4 风机承台应力随时间变化图Fig.4 Changeof stress in p latform s forw ind power fansover time

由图4可以看出,拉应力自混凝土浇筑完成后约20 h时开始大于容许拉应力,并在约100 h时达到最大值。由此可见,风机承台必将会产生裂缝,这与1.2节温度场分析结果一致。因此,风机承台必须研究相应的防裂技术措施,来防止或减少裂缝的产生。

2 风机承台防裂技术措施

根据风机承台温度应力验算结果,为了减少或避免裂缝的产生,主要从降低混凝土内部最高温度,降低浇筑温度和提高混凝土本身抗裂性能几方面综合考虑。

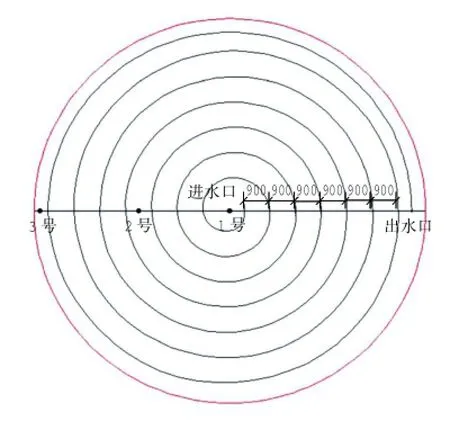

2.1布置冷却水管

根据1.2、1.3节承台温度应力有限元分析结果,并结合圆形承台的结构特点,冷却水管的平面布置采用螺旋线形,平面布置间距为900 mm,如图5所示;冷却水管在立面上共布置4层,间距1 000 mm,每层冷却水管长度为165~175 m,如图6所示。

图5 冷却水管及测温点平面布置图(单位:mm)Fig.5 Layou tof cooling w ater pipesand tem perature measuring points(mm)

图6 冷却水管立面布置图(单位:mm)Fig.6 Vertical layoutof coolingwater pipes(mm)

冷却水管材料采用DN32导热性能良好的PE-RT聚乙烯地采暖专用管,水管之间采用热熔焊接连接,且每层为一组各设置进水口和出水口,各自组成1个独立的冷却水管循环系统,进水口均布置在承台中间,出水口均布置在承台外围。

冷却水可采用常温海水,流速不小于0.6m/s;同时对冷却水及混凝土内部温度进行监测,确保冷却水管与混凝土温差不超过25℃,当混凝土内部降温速率达到2℃/d时,应停止通冷却水[3]。

2.2降低混凝土的浇筑温度

1)混凝土拌和用水加冰

将配合比中混凝土部分拌合水用相同重量冰来代替,可降低混凝土原材料温度。经过试拌,拌合用水中最多可加75 kg冰。

2)降低混凝土原材料温度

降低混凝土原材料温度,特别是降低粗骨料温度能够显著降低混凝土的浇筑温度。但由于海上施工条件限制原材料遮阳存放比较困难,因此把混凝土浇筑时间选择在清晨6点左右开始,这样混凝土原材料经过一夜的降温,整体温度处于较低水平。

通过采取以上两项措施,混凝土浇筑温度能够控制在28℃以下。

2.3提高混凝土抗裂性能技术措施

1)优化混凝土搅拌工艺

改变现有混凝土搅拌时的投料程序,采取将粉煤灰、矿粉、砂和70%的冰水,充分搅拌后再投放石子及剩余30%的冰水进行搅拌的新工艺,这种搅拌工艺也称“二次投料法”。

2)对混凝土进行保温保湿养护

风机承台模板拆除后,先在混凝土表面铺设1层土工布,洒水充分润湿后覆盖1层塑料薄膜进行保水,最后再覆盖1层土工布。并在混凝土内部降温速率接近或超过2℃/d时,覆盖棉被进行保温保湿养护。密封保温保湿养护时间不少于14 d。

3 风机承台混凝土温度的智能监测

3.1监测目的

混凝土温度监测的目的主要是监测混凝土的浇筑温度、内表温差、内部最高温度、降温速率等温控指标,确保其符合相关规范要求。同时也可为后续施工中采取相应温控措施提供依据。

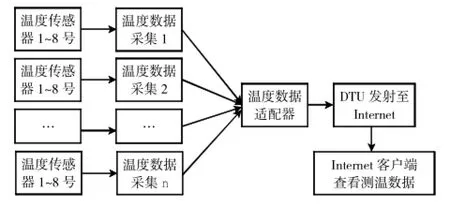

3.2监测系统工作原理

混凝土温度智能监测系统工作原理为:由各个温度数据采集器将其所连接的温度传感器的温度数据进行采集,数据适配器将各个温度采集器采集到的温度数据进行汇总,然后发射至Internet,储存到云数据库中。用户可以通过电脑、手机等客户端实时查看温度数据。测温系统工件原理示意图如图7所示。

图7 混凝土温度智能监测系统原理图Fig.7 Schematic diagram of intelligentmonitoring system for concrete tem perature

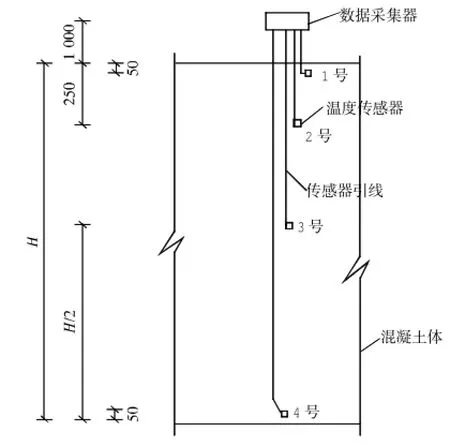

3.3风机承台测温点布置方案

根据风机承台混凝土温度场仿真分析结果所反映出的温度场分布规律,共设置3个测温点,如图5所示;每个测温点在立面上布置4个温度传感器,如图8所示。

图8 承台测温点布置立面布置图(单位:mm)Fig.8 Ver tical layout of tem peraturemeasuring points platforms for w ind power fans(mm)

在冷却水管的每个进、出水口各设置1个温度监测点,共计8个冷却水管温度监测点[4]。

另外,还设置2个现场环境温度监测点。

3.4风机承台的温控标准

风机承台的温度监测主要用来控制如下温度指标:

1)混凝土的浇筑温度应控制在28℃以下。当超过此温度时,应进一步降低原材料温度。

2)混凝土的内表温差不大于25℃。当温差接近或超过25℃时,应在混凝土表面覆盖棉被等保温材料,以便提高混凝土的表面温度,减小内表温差。

3)混凝土的内部温度不高于70℃。当混凝土内部最高温度接近或超过70℃,可以进一步加大冷却水流量或降低冷却水温度。

4)混凝土的降温速率不大于2℃/d。降温速率接近或超过2℃/d时,应在混凝土表面覆盖棉被等保温材料,来减小降温速率。

5)冷却水的温度与混凝土之间温差应小于25℃。当此温差接近或超过25℃时,应提高进水温度,来避免冷却水管附近混凝土内部形成冷击微裂缝。

6)当混凝土表面温度与大气温度接近,大气温度与混凝土中心温度的温差小于25℃时,可以解除保温,停止测温工作。

4 结语

通过一系列的技术措施,最终成功解决了风机承台裂缝问题,所有风机承台均未出现裂缝。实践证明了控裂思路和控裂技术措施的正确性,为今后类似工程防裂提供了借鉴。

[1]北京迈达斯技术有限公司.MidasCivil用户指南[K].2004. MIDAS Information Technology Co.,Ltd.(Beijing).Midas Civil User′s Guide[K].2004.

[2]JTS202-1—2010,水运工程大体积混凝土温度裂缝控制技术规程[S]. JTS 202-1—2010,Technical specification for thermal cracking controlofmass concreteofportand waterway engineering[S].

[3]王新刚,孙业发.港珠澳大桥预制桥墩裂缝控制技术[J].中国港湾建设,2015,35(12):66-70. WANGXin-gang,SUNYe-fa.Control technology for prefabricated pier crack of Hongkong-Zhuhai-Macao Bridge[J].China Harbour Engineering,2015,35(12):66-70.

[4]王新刚.福建莆田南日海上(400MW)风电项目风机基础承台大体积混凝土温度应力仿真计算及防裂技术措施[R].天津:中交天津港湾工程研究院有限公司,2014. WANG Xin-gang.Putian,Fujian Nanri(400 MW)offshore wind power projectswind turbine foundationmass concrete temperature stress and crack control technical measures[R].TianJin:CCCC Tianjin Harbor Engineering Institute Co.,Ltd.,2014.

Technology to control cracking in mass concrete for offshorew ind power p latform s

ZHUDe-hua1,LIUCheng-jun2,WANGXin-gang1*

(1.CCCCTianjin PortEngineering Institute Co.,Ltd.,Tianjin 300222,China; 2.China Harbour Engineering Co.,Ltd.,Beijing 100027,China)

In order to prevent cracking in mass concrete for large offshore wind fan platform,a software for finite element analysis was used to analyze the thermal stress in concrete before the works began.According to the characteristics of the temperature field and stress field reflected from the calculated results of thermal stress,pertinent technicalmeasures against crackingwere formulated.The practical results show that the fan platforms developed no cracks,proving the reliability of the cracking controlmeasures.

mass concrete;offshorewind power;platforms;crack control

U654.18

A

2095-7874(2016)06-0068-04

10.7640/zggw js201606017

2016-03-17

朱德华(1980—),男,山东人,硕士,高级工程师,主要从事水工结构及桩基检测研究工作。

王新刚,E-mail:wxg58@126.com