海上风电大型钢管嵌岩桩基础施工和试验研究

2016-09-06时闽生孙言茂黎双邵纪文利中交天津港湾工程研究院有限公司天津300中国港湾工程有限责任公司北京0007

时闽生,孙言茂,黎双邵,纪文利(.中交天津港湾工程研究院有限公司,天津 300;.中国港湾工程有限责任公司,北京 0007)

海上风电大型钢管嵌岩桩基础施工和试验研究

时闽生1,孙言茂2,黎双邵1,纪文利1

(1.中交天津港湾工程研究院有限公司,天津300222;2.中国港湾工程有限责任公司,北京100027)

摘要:针对国内大型海上风电基础施工经验较少的现状,对福建南日岛海上风电首批样机大直径钢管桩施工进行了完整的模拟、监测和试验,涉及粉土、砂和强风化岩等地质条件,包含摩擦型和嵌岩型钢管混凝土桩两种类型。计算了超大型打桩设备MENCK800s及多种桩锤的施工过程,根据基础形式设计成独特的整体锚拉静载试验方案,取得了近海风电打桩模拟分析、施工性能监测、承载特征验证等成果,验证钢管桩和钢管混凝土桩的使用差别,总结了大型海上风电基础施工的设备需求和施工工艺。

关键词:海上风电;嵌岩桩;打桩模拟;监测;静载试验;基础施工

据圆园员猿年底的统计数据,中国海上风电装机容量仅源圆愿MW,占风电总装机容量约园.缘豫,随着陆上优质风场占用殆尽,未来风电项目将大量向近海发展。目前国内大型风电项目的建设还处于经验积累期,特别是海上风电基础施工,存在荷载工况复杂,施工设备要求高,工艺复杂等困难。常规海上风电基础类型可分为重力式基础和桩基础,桩基础又分为单桩和群桩基础[1]。过去,风电涡轮机较小的情况下重力式基础和单桩基础使用广泛,但随着近年风电机组日趋大型化,更多情况要求使用大型群桩基础才能满足使用需求。

福建南日岛海上风电项目是近年来为数不多的近海大型风电项目,工程位于莆田市南日岛东北侧海域,先期开展首批2台样机工程,单机容量4.0 MW,采用1.8 m大直径钢管桩基础。为了选择适合该工程建设条件的基础形式和施工方案,首批样机工程的基础施工进行了详尽的施工监测和试验。

1 概况

现场样机基础选用了梅花形群桩布置,外围8根5颐1工程桩向中心倾斜,中间布置1根直桩试验桩,共2组施工桩组,统一编号为G1组和G2组。由于岩层的覆盖层厚度不一,覆盖层深处采用了打入式钢管桩,覆盖层浅处采用先打设钢管桩后,在桩中向下钻孔浇筑成灌注嵌岩桩,即包括两种桩型:钢管桩和钢管混凝土嵌岩桩。施工设备分别使用了打桩船配合D180、D250柴油锤和浮吊配合MENCK800s液压锤吊打共2种打桩工艺。

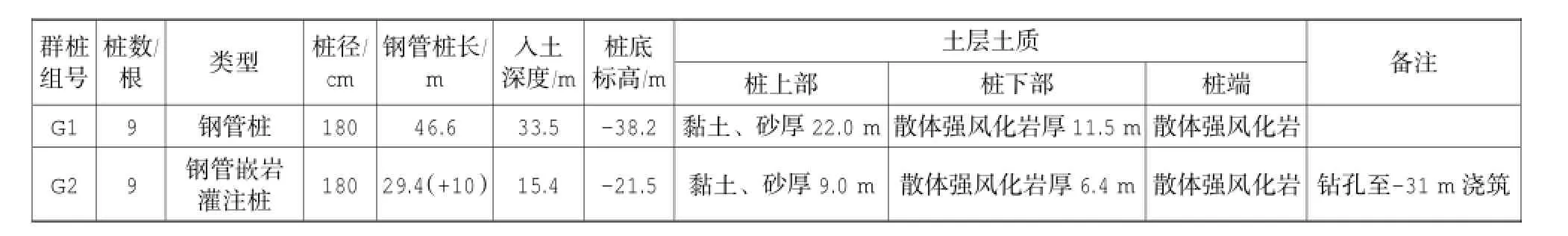

试桩和地质参数详见表1。

表1 群桩和土体参数汇总Table 1 Parameters of group piles and soil

2 施工模拟

拟打入大型钢管桩的场地地质复杂,且初估的抗压极限承载力在22 000 kN以上,评估认为打桩难度高,需要进行施工模拟,以避免施工失误引起经济和工期损失。

总结大型海上打入桩的施工模拟技术,主要分为三类:1)规范经验选定[2],依据地质条件和设计承载力,拟定贯入度并确定桩锤和能量,其缺点是无法模拟过程,不能计算锤击总数,且经验限于D160柴油锤级别以下锤型,不适用更大型桩。2)打桩公式法,以海利公式(HILEYFormula)为代表的简单公式计算法,其缺点是不考虑地质情况,且经验有效性限于小型桩。3)可打性分析法,2000年后随着一维杆件模型波动平衡方程理论以及计算机技术的成熟,以GRLWEAP为代表的软件可打性分析技术大幅发展,通过模拟打桩过程可以实现选锤、打击模拟、应力计算、过程分析等功能,国内在以中小型锤击设备为主的码头工程中已经应用并取得较好的效果[3]。

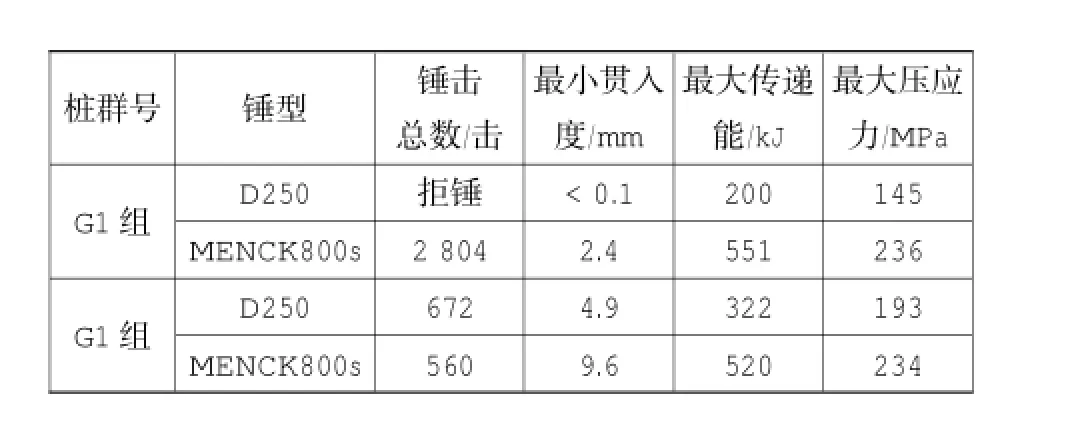

本次使用GRLWEAP软件,选用地勘估值作为土阻力输入,采用上部壁厚30 mm,下部28 mm的1 800 mm等直径钢桩模型,结合地质分层特点模拟了各种常见锤形在G1桩组和G2桩组的打桩施工,发现D250柴油锤及以下设备无法满足G1桩组打入碎裂强风化层11.5 m的打桩施工要求,即国内码头水工项目常用的锤形D80至D180柴油锤(300 kJ级液压锤)无法适应厚强风化层的大直径桩打入施工,后改用大型设备MENCK800s液压锤计算,获得了满意的结果。对于G2桩组的施工难度低,D250即可满足要求。模拟计算结果汇总于表2。

表2 施工模拟主要结果Table 2 Main results of construction simulation

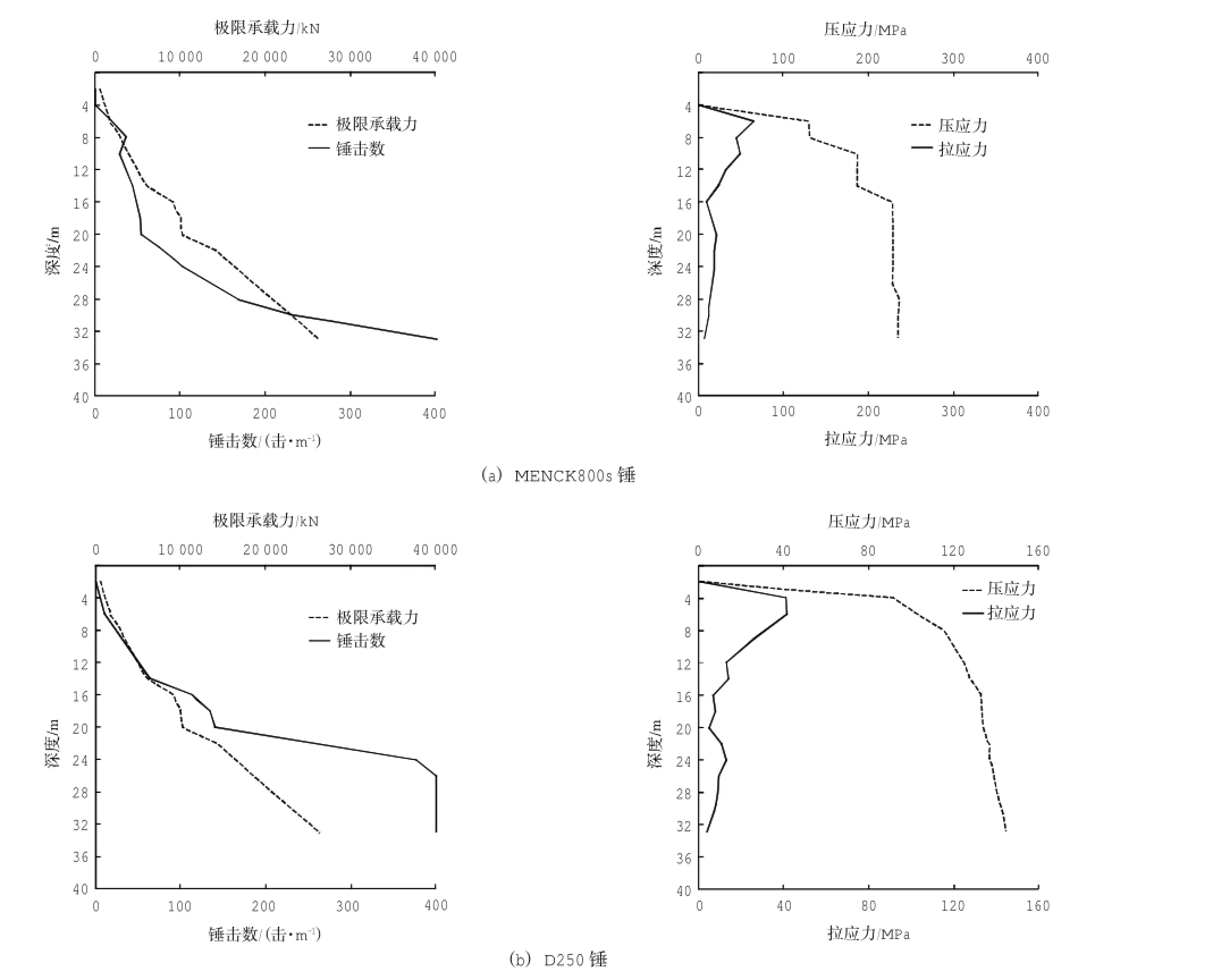

以G1工况为对象的施工模拟见图1。发现对于碎裂强风化岩层超过6 m则施打难度较大,特别是海上风电的大型钢管桩,应选用更高级别的大型锤击设备,在此种情况下使用打桩船施工不能完成全部工作,选用平台吊打的方式施工则更经济。

3 打桩施工监测

根据实际工程情况,主要的监控内容包括:打桩能量,桩最大压应力,管端部变形,桩疲劳扭曲等。

在实际沉桩过程中,对锤击能量、锤击偏心情况以及桩身锤击应力进行大量监测,具体操作方法是采用桩基动力测试仪器,在距离桩顶2倍桩径位置上对称安装2个加速度计和2个应变计,伴随打桩过程中同步测试动态的加速度a和应变着,计算得到实时桩顶速度和力曲线,通过CASE法计算出实时的各种性能参数和桩身完整性[4]。

图1 碎裂强风化层沉桩模拟Fig.1 Pile driving simulation of cataclastic strong-weathered layer

按设计要求G1桩组内的多根桩进行了打桩全过程监测,主要监测了D180、D250柴油锤和MENCK800s液压锤的打桩性能表现,将G1和G2桩组中各测试桩的终锤贯入度和能量关系统一绘入图2,可以看到贯入度接近的情况下不同打桩设备存在较大的能量差异,在贯入度类似的情况下,桩承载力与打桩传递能量存在正向相关性。

图2 终锤贯入度S和能量Emax关系图Fig.2 Relationship of penetration S and energy Emaxof final set

对G1组内的2根典型桩进行测试,其中1根桩先采用D250柴油锤三档打设,后改为四档打设;另1根桩在D250打设困难的情况下使用MENCK800s液压锤沉桩。打桩过程中桩身完整。

通过测试得出结论:1)只有MENCK800s液压锤才具备较厚碎裂强风化土层打设大直径桩基的施工能力。2)随着地质土层承载力的提高,最大锤击力有逐渐增大趋势。3)连续锤击时间过长会导致柴油锤的锤击性能下降。4)MENCK800s液压锤设定锤击档位后,实际能量先逐渐增大超过设定值,然后逐渐回落至设定值。5)MENCK800s液压锤的能量传递效率远超柴油锤,可达到80%以上。

桩端土闭塞效应:根据复打的桩基动力测试结果,将G1和G2桩组在打桩休止后承载力与地勘报告推荐值相比,得出G1和G2桩组的桩端闭塞效应系数姿p在0.34~0.36之间。

区域土体恢复系数:由于打桩时土体受到扰动,故初打桩时实测的静阻力偏低,经“休息”后桩周的土体恢复并接近长期的土阻力,通过初打和复打的桩基动力测试结果发现G1和G2试桩区域土体恢复系数约为1.3。

4 承载力试验

4.1试桩设计

图3试桩布置方案Fig.3 Layout plan of test pile

对已施工的钢管混凝土嵌岩桩和普通钢管桩基础进行单桩抗压、抗拔和水平抗力试验,并在钢管桩内安装多组应变传感器测试桩土阻力情况。

因是斜桩群桩,且工程桩上拔抗力较小,常用的锚桩法和堆载法不适用,基于经济和效率因素,将静载反力设计成整体锚拉系统,即将外围8群斜桩整体焊接连接为1个框架结构(内部井字,外围环形),再将框架结构与多层反力梁对称拉结提供试验荷载,借助对称布置抵消水平向力。试桩设计方案如图3。

4.2试验成果

静载荷试验方法全部采用快速维持荷载法[5]。分别对G1和G2试桩进行单桩轴向抗压静载荷试验,均加载至22 000 kN,沉降分别为53.7 mm和21.3 mm。分别对G1和G2试桩进行单桩轴向抗拔静载荷试验,均加载至11 400 kN,上拔量分别为32.7 mm和20.0 mm,判别G2钢管混凝土嵌岩桩的竖向承载力特性明显优于普通钢管桩。

水平静载荷试验,G1和G2试桩的加载控制值均为1 420 kN,但G1试桩的水平位移234.70 mm,卸载残余位移19.89 mm;G2试桩水平位移19.98 mm,残余位移2.93 mm。且G1试桩的水平地基反力系数随深度增长的比例系数m值为274~ 519 kN/m4;G2试桩的m值为9 743~13 608 kN/m4。在中上部土层条件类似的情况下,水平试验结果差异显著,主要因为钢管混凝土的桩身刚度明显增加,能将水平力传导到较深的土层。同时也证明对自由段较长的桩,水平地基反力系数不仅受地基反力影响,桩身刚度也是主要因素。水平和竖向荷载位移曲线及分层桩身轴力图见图4、图5。

图4 单桩竖向、水平荷载位移曲线Fig.4 The vertical and horizontal load displacement vurves of single pile

桩身应力应变测试。对于G1试桩和G2试桩进行了静载分层土摩阻力测试,发现在中上部钢管混凝土和普通钢管桩的承载力特性受土体影响情况较类似;在桩下部因为钢管混凝土嵌岩桩端部岩石阻力高且混凝土桩端截面积大,所以承载力也更高。

5 结语

对于海上风电项目,大型桩基础的打桩施工模拟非常有必要,可以确保工程顺利开展。大直径钢管桩打入超过6 m以上厚度的散裂状强风化岩层,应选用性能优于D250锤的设备进行施工,并且可以采用平台吊打的方式降低施工成本。钢管混凝土灌注嵌岩桩在提高竖向承载力的同时大幅提升水平刚度,利于控制风机水平位移,性能优势明显。

参考文献:

[1]MALHOTRA S.Selection,design and construction of offshore wind turbine foundations[M]//AL-BAHADLY I.Wind turbines.InTech, 2011:231-263.

[2]JTS 167-4—2012,港口工程桩基规范[S]. JTS167-4—2012,Codefor pilefoundationof harborengineering[S].

[3] 刘永锋.用波动方程法选择桩锤和打桩系统[J].中国港湾建设,2002(3):33-36. LIU Yong-feng.Selection of pile driver hammer and pile driving system with wave equation method[J].China Harbour Engineering, 2002(3):33-36.

[4]LIKINS G,PISCSALKO G,RAUSCHE F.Monitoring quality assur原ance fordeepfoundations[M]//DI-MAGGIO J A,HUSSEIN Mohamad H.Current practices and future trends in deep founda原tions.ASCE,2004:222-238.

[5]JTJ 255—2002,港口工程基桩静载荷试验规程[S]. JTJ 255—2002,Specification for testing of pile under static load in harbor engineering[S].

E-mail:39538399@qq.com

中图分类号:U655.55

文献标志码:A

文章编号:2095-7874(2016)01-0032-05

doi:10.7640/zggwjs201601008

收稿日期:2015-06-24修回日期:2015-11-30

作者简介:时闽生(1981— ),男,河北唐山市人,工程师,研究方向为结构工程,港工建筑物实体、基础检测等。

Construction and experimental study of large offshore wind turbine socketed steel pile foundation

SHI Min-sheng1,SUN Yan-mao2,LI Shuang-shao1,JI Wen-li1

(1.CCCC Tianjin Port Engineering Institute Co.,Ltd.,Tianjin 300222,China;

2.China Harbour Engineering Co.,Ltd.,Beijing 100027,China)

Abstract:Currently,the engineering experiences for offshore wind turbine foundation are rare in China.The construction of Fujian Nanri Island offshore large-diameter steel pipe pile run a complete process of simulation,monitoring and testing, involving the geological conditions of silt,sand and strong weathered rock,containing two working conditions of both frictiontype and steel-concrete rock-socketed type.By the simulation of construction process using different huge driven hammer such as MENCK800s,designing a new unique reaction frame for static load test,we obtained many researching results from driving simulation,driving monitoring and soil bearing characters,identified the working differences between steel pipe pile and concrete-fill steel pipe pile,and summarized the equipment needs and process requirement for large offshore wind turbine foundation.

Key words:wind turbine generator;socketed steel pile;piling simulation;monitoring;static load test;foundation construction