溶解乙炔站设计

2016-09-05朱清水

朱清水

(山东联盟化工股份有限公司,山东 寿光 262700)

溶解乙炔站设计

朱清水

(山东联盟化工股份有限公司,山东 寿光 262700)

介绍了溶解乙炔的生产工艺过程,结合溶解乙炔站的实际设计,对设计过程中的安全危害提出预防措施。

溶解乙炔; 工艺设计; 安全

乙炔是有机合成的重要原料之一,它是合成橡胶、合成纤维和塑料等的原料,也广泛用于金属的切割,焊接及各种火焰加工。本文结合某溶解乙炔站设计情况,对电石法溶解乙炔站的工艺设计作初步探讨。

乙炔具有高度的易燃易爆性,能与空气形成爆炸性混合物,在空气中爆炸范围为2.1%~82.0%。遇明火、高热和氧化剂有燃烧、爆炸危险。是国家公布的首批重点监管的危险化学品。因此,良好的设计是保证溶解乙炔的生产安全的前提。

鉴于乙炔的高易燃易爆性,在乙炔生产工艺和设备的选择上,安全可靠,技术成熟是首要条件。本项目选用电石法制取乙炔气,该方法具有工艺流程短,设备简单,操作方便,产品纯度高,投资小等优点,被国内外广泛采用。

电石法生产溶解乙炔主要有以下几种方案,以电石与水接触方式主要分为电石入水式(湿法)、水入电石式(干法)两种方案;以乙炔发生器的操作压力分为低压法和中压法;以净化方式分为干法净化(由于污染严重已淘汰)和湿法净化。湿法净化又分为硫酸法,氯水法和次氯酸钠法。本项目选用成熟的湿法工艺,在低压乙炔发生器中反应,通过设计时对乙炔发生器进行的危险因素分析表明,若乙炔发生器的工作压力较高(如中压发生器),加料口严密性差,乙炔泄漏损失较大,其危险性必然增大。低压电石入水式分解较完全,乙炔得率较高;乙炔的冷却和清洗较充分,操作温度平稳,易控制;采用全密封加料,且有氮气吹扫置换装置,空气不易混入发生器内,安全性好,操作环境好;容易实现机械化、自动化操作,劳动强度小,生产的乙炔气体纯度高,产量较大等优点受溶解乙炔企业采用。

1 乙炔的生产工艺流程

1.1 反应原理

1.1.1 乙炔反应原理

将粒度≤80mm的电石与水在发生器中连续反应,生成乙炔和氢氧化钙,并放出热量,反应热被乙炔气及电石渣和过量的水带出。反应方程式如下:

1.1.2 次氯酸钠净化原理

反应器生产出粗乙炔气,乙炔第一净化塔、乙炔第二净化塔,以将气体中的H2S、PH3、AsH3等杂质氧化成酸性物质,在进一步处理并除去。净化塔内用次氯酸钠溶液净化,反应方程式如下:

1.2 生产工艺流程

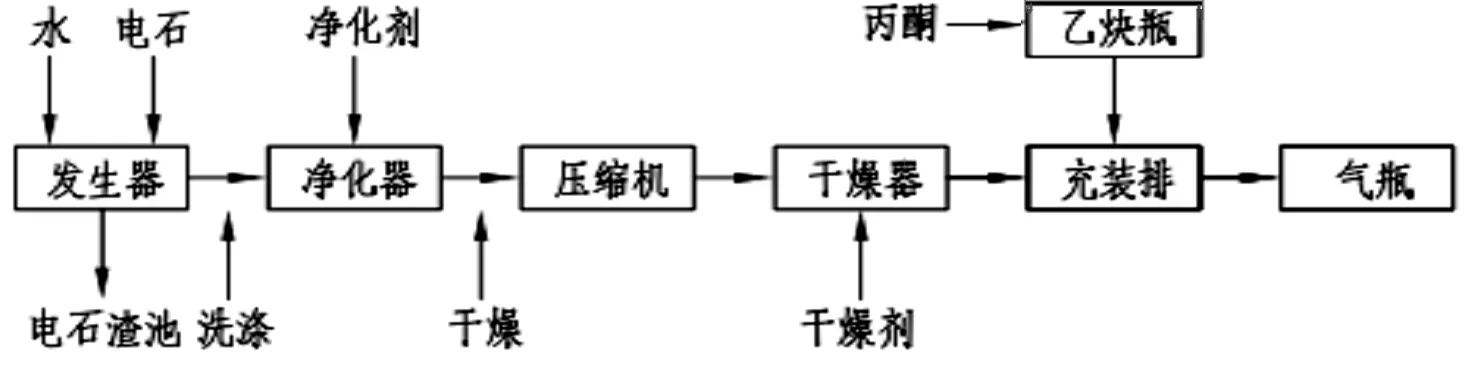

图1 乙炔生产工艺简图

图1为溶解乙炔生产工艺流程的简图。开车之前,需用氮气将乙炔发生器等设备及管道内的空气进行置换,待测至排出气体含氧量小于3%后方可投料。

将粒度≤80mm的电石与水在发生器中连续反应,生成乙炔和氢氧化钙。水与乙炔的比例控制在10:1左右,加入的电石量由贮气柜的高度决定。反应器内的温度控制在70℃左右,压力控制在0.07MPa以下,液面通过溢流口的溢流来控制。

反应器生产出粗乙炔气,经洗涤器,正、逆水封及贮气柜后进入乙炔第一净化塔、乙炔第二净化塔,在净化塔内用0.10%的次氯酸钠溶液净化,以将气体中的H2S、PH3、AsH3等杂质氧化成酸性物质,在进一步处理并除去。次氯酸钠溶液来自次氯酸钠配液槽,经次钠泵送至净化塔顶部,残液从底部排出,送至渣浆池循环使用。

从乙炔第二净化塔顶出来的乙炔气进入乙炔中和塔,用15%氢氧化钠溶液洗涤,中和掉净化时产生的酸性物质。氢氧化钠溶液来自氢氧化钠配液槽,经碱液泵送至中和塔顶部,残液从底部排出,送至渣浆池循环使用。

净化后的乙炔气经水封器和低压干燥器进入压缩机加压至2.5MPa。经高压油分离器、高压干燥器除去乙炔气中的油分和水分,水分含量要求控制在0.60%以下。干燥后的乙炔再通过阻火器后进入充装排,将乙炔气充装入已装好装有填料和丙酮的合格乙炔钢瓶中,充装时根据不同温度调整充装压力,使乙炔气溶解在丙酮里,从而得到溶解乙炔。乙炔发生器排放的渣水排进渣浆池,在渣浆池内经过沉淀,上清液进入清水池回用,澄清的渣水经清水泵送至乙炔发生器循环使用,沉淀的渣浆由人工清走或外卖。

1.3 氢氧化钠溶液及次氯酸钠溶液的配置

来自外界的浓氢氧化钠溶液,经碱液泵和工业水分别计量送至氢氧化钠配液槽,配置成15% 的氢氧化钠溶液,供乙炔中和塔使用。

来自外界的浓次氯酸钠溶液,经次钠泵和工业水分别计量送至次氯酸钠配液槽,配置成0.10%左右的次氯酸钠溶液,供乙炔第一净化塔及乙炔第二净化塔使用。

1.4 生产操作指标

表1为本项目的主要操作指标。

表1 主要工艺操作指标

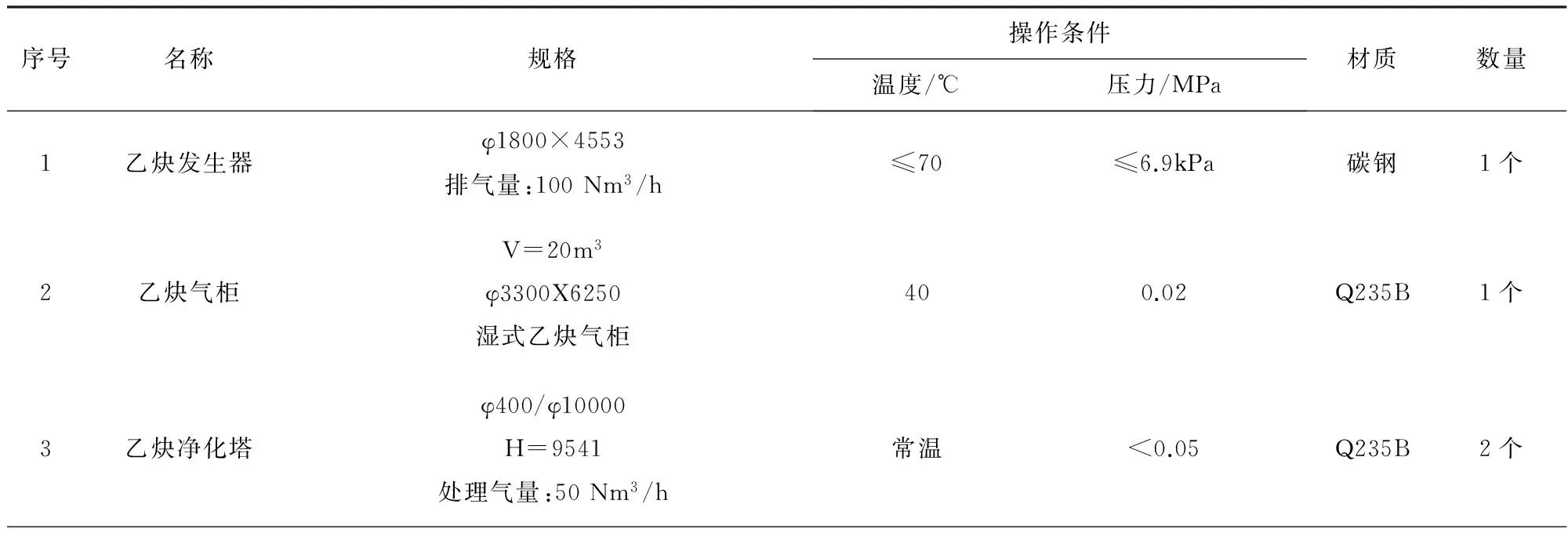

2 工艺过程关键设备选型

本设计项目为年产300吨乙炔气体,年运行330天。所涉及到的主要生产设备为1台乙炔发生器、1个乙炔气柜、2台乙炔净化塔、1台乙炔中和塔、1个低压干燥器、2台活塞式压缩机、1个油水分离器、1组高压干燥器、4组乙炔充装排、1台渣浆泵、1台清水泵以及中间的多个水封槽和高位水箱等,共计37台设备。

设备选型要求主要根据生产任务,反应条件及介质物性选取,首要任务是要保证生产安全。

根据《乙炔站设计规范》(GB50031-91),低压乙炔发生器和乙炔压缩机之间,应设置湿式贮罐,其有效容积不应小于压缩机10min的排气量。根据乙炔的产量,选用的压缩机的排气量为48m3/h,据此计算湿式贮罐的容积可得:

每小时需要充装的气瓶数为:

V=Q□t=48×10/60=8(m3)

式中:Q——压缩机的排气量;

N——连接气瓶数;

V——充装容积流速,一次充装不宜超过。

本设计选用每排21个充装头的充装排,则根据计算可知,需选用2组4排充装排同时充装。由于充装速度较慢,为了减少充装时的准备时间,充装台宜设置4组8排充装排进行切换充装。

本项目主要的生产设备见表2。

表2 主要设备一览表

表2(续)

3 设备平面布置

3.1 厂区布置

本工程由溶解乙炔装置及辅助生产设施组成。

拟建项目厂区呈梯形状,根据原料供应的特点,保证工艺流程顺畅和满足原料、成品的运输,设备的操作检修以及结合当地风向、场地地形、周围关系等因素进行厂区平面布置。布置依据HG/T20546-2009《化工装置设备布置设计规定》和GB50016-2014《建筑设计防火规范》等标准和规范进行设计。

根据总平面布置原则和厂区地形,溶解乙炔装置、辅助生产设施设在Ⅱ台地。辅助生产设施(包括配电室、消防、生产水池、泵房等)布置在Ⅱ台地的东南角。

厂前区(办公楼)布置在厂区西边,紧邻厂外公路,交通方便,氧气充装装置、液态二氧化碳充装装置布置在Ⅰ台地,与Ⅱ台地的溶解乙炔装置分开,便于生产管理和安全操作。厂区道路采用环形布置。

整个厂区平面布置均按规范要求布置,建、构筑物间距符合消防要求,且平面布置紧凑,工艺流程合理,物料进出顺畅,管线简捷、管理方便。

3.2 车间内布置

乙炔生产车间内部,乙炔充装间采用敞开式建筑;实瓶间与压缩机间及净化塔、中和塔区、乙炔发生车间和中间电石库之间用防爆墙隔开;电石仓库与丙酮仓库之间,乙炔发生站与中间电石库相邻较高一面的外墙设置防火墙。

4 管道设计

设备布置确定后进行管道布置,管道布置执行GB50316-2000《工业金属管道设计规范》。本项目涉及到的主要介质为乙炔、丙酮、氮气和水。其中乙炔的工作压力有低压和高压两类,为该项目设计的重点。本项目管道设计主要遵循以下几点:

(1)从乙炔反应器排出的含湿乙炔的管道设置坡度,且坡度不小于0.003,在管道的最低处应设排水装置;

(2)乙炔管道沿墙或柱子架空敷设,其高度应不妨碍交通和便于检修;

(3)架空乙炔管道可与氮气等不燃气体管道、给水管道等共架;分层布置时,乙炔应布置在最上层,其固定支架不应固定在其他管道上。

(4)乙炔管道严禁穿过生活间和办公室,车间的乙炔管道,不应穿过不使用乙炔的建筑物和房间;

(5)乙炔的放散或排放引至室外,引出管管口应高出屋脊,且不得小于1m。

(6)高压干燥装置出口管路处、高压乙炔放回低压设备或储罐的管路设置阻火器。

(7)乙炔设备的排污管,接至渣浆池,进行集中处理。

(8) 乙炔管道设计时, 当管道压力在0.02~0.15MPa时,其最大流速为8 m/s,当管

道压力在2.5MPa及以下时,其最大流速为4 m/s。

(9) 乙炔管道设计时,管道选用20#钢。低压管道采用无缝钢管,高压管道采用DN20的厚壁管。

5 设计采用的安全措施

由于该项目中的乙炔是重点监管的危险化学品,采取的安全设施和措施应符合《首批重点监管的危险化学品安全措施和应急处置原则的通知》(安监总厅管三【2011】)142号)的要求。本工艺设计中采取的安全设施和措施如下:

(1)乙炔发生装置设置安全水封、正负压水封,密闭操作,避免泄漏,防止乙炔气体泄漏到工作场所空气中。

(2)乙炔设备、容器及管道在动火进行大、小修之前应作充氮吹扫,所用氮气的纯度应大于98% 。

(3)向乙炔发生装置加水的高位水箱设置液位低低限报警、低限联锁启动清水泵,高限联锁停止清水泵装置;

(4)乙炔气柜的钟罩,设置上、下限位的控制信号报警和低低限联锁停压缩机装置。信号的位置,应便于操作人员观察。

(5)乙炔压缩机设置限压装置。即当吸气压力低于最低允许压力,排气压力高于最高允许压力时,压缩机能自动停车,并发出报警信号。压缩机间设置能指示储气罐储气量的信号和与压缩机联锁的装置。

(6)在有乙炔存在场所的人员,应配备便携式可燃气体检测报警仪。在乙炔发生站、乙炔净化灌装站,设置可燃气体检测报警仪,并与应急通风轴流风机联锁,使用防爆型的通风系统和设备,全面通风。

(7)在乙炔充灌台上设置喷淋气瓶的冷却水管,并设置紧急喷淋水管。

(8)输送乙炔的管道不靠近热源敷设;管道采用地上敷设时,在人员活动较多和易遭车辆、外来物撞击的地段,采取保护措施并设置明显的警示标志;乙炔管道架空敷设时,管道敷设在非燃烧体的支架或栈桥上。在已敷设的乙炔管道下面,不修建与乙炔管道无关的建筑物和堆放易燃物品;乙炔管道外壁颜色、标志执行《工业管道的基本识别色、识别符号和安全标识》(GB 7231-2003)的规定。

(9)为防止设备超压而造成的事故,在一些设备有关部位均设有阻火呼吸阀等泄放设施,而且泵出口设置止回阀,防止液体倒流,损坏机泵。

(10)压缩机后高压系统在出口管、干燥器后和充装排分管设置三级高压阻火器,在每个高压放空管或放空汇总管上均设置阻火器,在充装排至气柜的回气管线上设置阻火器。充装排上设置止回阀。

6 结论

本设计选用电石法湿法低压工艺生产乙炔,该工艺技术成熟,操作条件缓和,设备简单,结合合理的设备布置和对工艺流程进行可靠的安全分析,在设计中采取了必要的安全设施和措施,这些都对生产安全提供了可靠的保证。

[1] 国家质检总局.GB50031-1991,乙炔站设计规范[S].北京:中国标准出版社,1991.

[2] 潘 哲,林 洋,王 晗. 溶解乙炔生产工艺与安全[J]. 辽宁化工,2009. 38(9):685-687.

[3] 邱晚苟. 溶解乙炔气生产工艺及安全技术探讨[J]. 科技与企业,2014. (16):390-391.

(本文文献格式:朱清水.溶解乙炔站设计[J].山东化工,2016,45(08):107-110.)

2016-03-13

朱清水(1976—),山东寿光人,工程师,毕业于北京化工大学化学工程专业,主要从事合成氨、尿素生产技术管理。

TQ221.24+2

A

1008-021X(2016)08-0107-04