某减速机齿轮崩齿失效分析

2016-09-05朱正

朱 正

(江苏省特种设备安全监督检验研究院徐州分院,江苏 徐州 221007)

某减速机齿轮崩齿失效分析

朱 正

(江苏省特种设备安全监督检验研究院徐州分院,江苏 徐州 221007)

某德国进口减速机齿轮使用时发生崩齿失效,本文利用宏观形貌、化学成分、金相组织、非金属夹杂、硬度及有效硬化层检测手段,对其断裂原因进行了分析。结果表明,该齿轮钢成分接近联邦德国国家标准(DIN)20MnCr5及中国国家标准(GB)20CrMnTi,表层组织为高碳马氏体+少量残余奥氏体,心部组织为低碳马氏体;齿轮试样中存在氧化物、夹杂及孔洞;断口属于过载折断,主要是由于轮齿的应力超过其极限应力所导致。

齿轮;失效分析;断裂

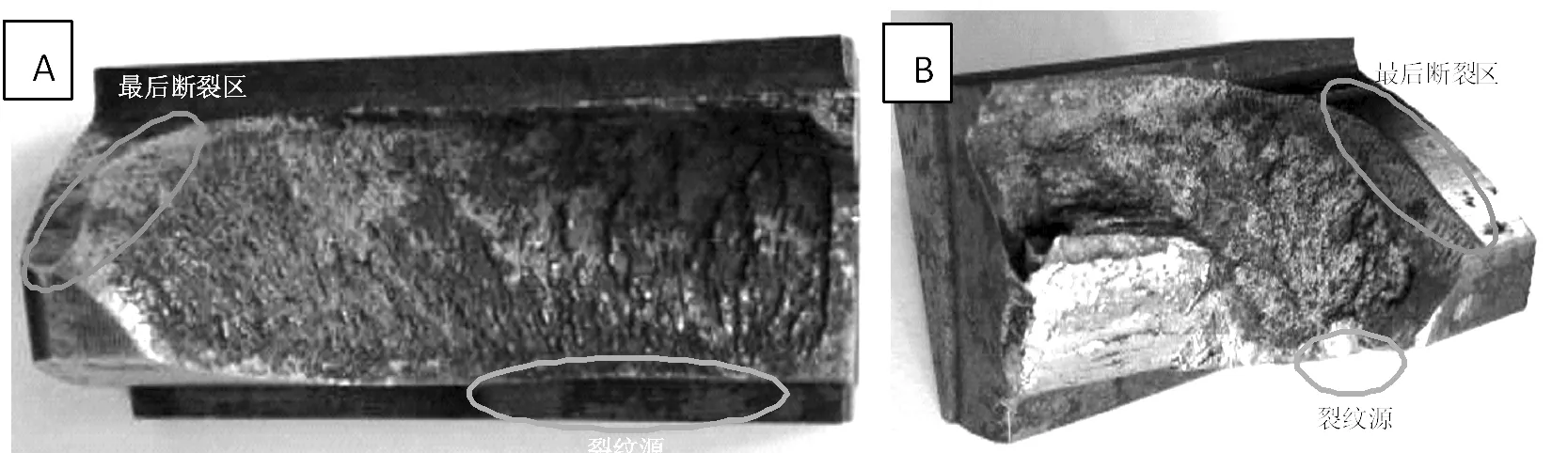

某德国进口减速机齿轮使用过程中发生崩齿失效(如图1所示),厂家未提供任何材质、热处理工艺、技术指标等参数。该齿轮为直齿圆柱齿轮,齿数为25,经齿轮测量仪测定,节圆齿宽47.5mm,齿顶圆齿宽43mm,全齿高18.4mm,基圆齿距25.1mm,基圆直径199.6mm,齿轮坯宽度52.8mm,齿顶圆直径236.9mm,齿根圆直径200.2mm,公法线长度68.3mm。

图1 断齿形貌

为查明齿轮崩齿断裂原因,现对其宏观形貌、化学成分、金相组织、非金属夹杂、硬度及有效硬化层深度进行了分析测试。

1 化学成分测试

根据联邦德国国家标准(DIN)常用齿轮材料化学成分表,对C、Si、Mn、S、P、Cr、Ni、Mo元素含量进行了测试,测试结果如表1所示。

表1 齿轮化学成分及联邦德国国家标准(DIN)、中国国家标准(GB)对照表(质量分数%)

化学成分结果显示,该齿轮钢成分接近联邦德国国家标准(DIN)20MnCr5及中国国家标准(GB)20CrMnTi。

2 宏观形貌分析

齿轮整体形貌如图1所示,在A、B两处发生崩齿,断裂部位均在齿根,A处崩齿面长45mm,约为4/5齿宽,B处崩齿面长26mm,约为1/2齿宽。整个齿轮表面及崩齿部位锈蚀严重。

对A、B两处崩齿部位进行线切割取样,经超声波清洗后,断口宏观形貌如图2所示。

图2 断口宏观形貌

A断口表面有较多腐蚀产物,断口比较平齐,无明显宏观塑性变形,为脆性断裂,裂纹源位于齿根部;B断口表面也存在大量锈蚀,齿表面有挤压痕迹,为脆性断裂,裂纹源位于齿面分度圆附近,该处具有明显的挤压变形。初步判断,A、B两断口均为过载折断,主要是由于轮齿的应力超过其极限应力所导致,可能原因包括:短时意外的严重过载;载荷的严重集中(偏载);动载荷过大;较大硬质异物进入啮合处(如卡住)、轴畸变以及传动失效等意外事故。

3 金相组织分析

齿轮心部、过渡层及渗层金相组织分别如图3、图4、图5所示。结果显示:心部、过渡层组织为低碳马氏体;渗层组织为高碳马氏体+少量残余奥氏体,马氏体等级为3级和残余奥氏体含量﹤10%,满足GB/T 8539-2000标准;同时心部及渗层存在少量氧化物夹杂及孔洞。

图3 心部金相组织 500×

图4 过渡层金相组织 500×

图5 渗层金相组织 500×

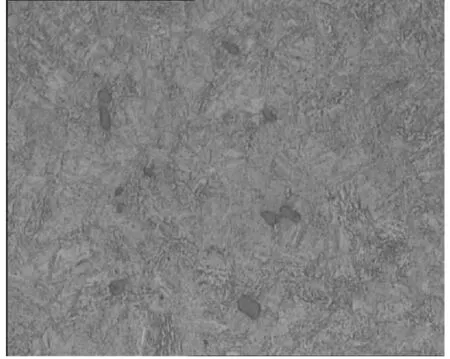

4 非金属夹杂物检查

根据国家标准GB/T 10561-2005《钢中非金属夹杂物含量的测定》,试样不经腐蚀,从边缘至中心全面检验。非金属夹杂物检查结果如图6所示。经检测,视野所及范围内发现较多氧化物、夹杂物、孔洞,可能是化学热处理过程中合金元素被氧化造成的。

图6 非金属夹杂物检查结果 100×

5 硬度测试

齿轮硬度测试按图7所示位置进行,结果表2所示。

表2 硬度测试结果

图7 硬度测试位置示意图

根据GB/T 8539-2000《齿轮材料及热处理质量检验的一般规定》:对于表面硬化钢,工件表面硬度在58-64HRC,齿根部位可以略低于齿面,心部硬度25HRC以上。据此,该齿轮硬度基本合格。

6 有效硬化层深度测试

根据图7,分别对1、2'、2"三个位置进行有效硬化层深度测试,参照国际标准ISO 2639及国标GB/T 9450进行,测试结果如下表3所示,结果表明:1、2'、2"三个位置的有效硬化层深度均在1400μm左右。

表3 有效硬化层深度

表3(续)

7 结论

(1)经检测分析,该齿轮钢成分接近联邦德国国家标准(DIN)20MnCr5及中国国家标准(GB)20CrMnTi,表层组织为高碳马氏体+少量残余奥氏体,马氏体等级为3级,残余奥氏体含量﹤10%,满足GB/T 8539-2000;心部组织为低碳马氏体;表面硬度、心部硬度、齿根硬度基本满足GB/T 8539-2000标准;齿顶及齿面有效硬化层深度均为1400μm左右;

(2)齿轮试样中存在氧化物、夹杂及孔洞,可能是化学热处理过程中合金元素被氧化以及存在锻造缺陷造成的;

(3)A、B两断口均为过载折断,主要是由于轮齿的应力超过其极限应力所导致,可能原因包括:短时意外的严重过载;载荷的严重集中(偏载);动载荷过大;较大硬质异物进入啮合处(如卡住)、轴畸变以及传动失效等意外事故。另外齿轮材质有缺陷、齿面加工粗糙或精度过差也可以引起过载折断。

[1] 欧雪梅,江 利.工程材料[M].徐州:中国矿业大学出版社,2011.

[2] 孙 智,江 利,应展鹏.失效分析-基础与应用[M].北京:机械工业出版社,2005.

[3] 秦 亮,高国庆,杜伟娟,等.汽车锥齿轮断齿原因分析[J].材料热处理技术,2010,39(22):196-198.

[4] 杨小垒,邓德伟,葛言柳,等.压缩机变速箱齿轮断齿失效分析[J].金属热处理,2011,36:317-320.

(本文文献格式:朱 正.某减速机齿轮崩齿失效分析[J].山东化工,2016,45(08):75-78.)

Failure Analysis of A Reducer's Broken Gear

Zhu Zheng

(Jiangsu Institute of Special Supervision and Inspection,Xuzhou i 221007,China)

In order to find reasons why the gear on a German reducer chipped when using, macroscopic morphology, chemical composition, microstructure, non-metallic inclusions, hardness and effective hardened layer were analyzed in this paper. The results show that the composition of this gear steel is close to Germany National Standards (DIN) 20MnCr5 and China National Standard (GB) 20CrMnTi. It turns out that the surface organizations are carbon martensite as well as a small amount of residual austenite, and the center organization is a low-carbon martensite. There are oxide, inclusions and voids in gear samples and the fracture surface is overloaded, which mainly due to the stress exceeding the limit stress.

gear;failure analysis;fracture

2016-03-12

朱 正(1982—),工程师,长期从事特种设备安全检验检测工作。

TH32.41

B

1008-021X(2016)08-0075-04