陶瓷膜超滤机在NHD脱硫、脱碳中的应用

2016-09-05陈少锋

陈少锋

(陕西未来能源化工有限公司, 陕西 榆林 719000)

陶瓷膜超滤机在NHD脱硫、脱碳中的应用

陈少锋

(陕西未来能源化工有限公司, 陕西 榆林 719000)

提出了NHD(聚乙二醇二甲醚)脱硫、脱碳工艺中溶液污染的问题,分析了系统运行中设备存在的问题和溶液脏对系统的危害, 提出了使用陶瓷膜超滤机对原溶液过滤系统进行改造的方案。通过实践证明,解决了溶液污染问题,降低了消耗,保障了系统的安全稳定运行。

陶瓷膜;NHD(聚乙二醇二甲醚);超滤机

某水煤浆气化年产24万吨甲醇项目采用山东鲁南地区高硫煤为原料,经四喷嘴对置式新型气化炉燃烧水煤气作为合成原料气。气体净化采用NHD溶剂作为吸收溶剂进行脱硫、脱碳,NHD脱硫、脱碳技术自1991年在兖矿鲁南化肥厂投用以来,目前已在国内新建或改建多套装置上成功应用。

1 运行现状

甲醇净化脱碳工段将脱硫气在脱碳塔内由贫液吸收H2S、COS、CO2,吸收后的富液进入脱碳高压闪蒸槽降压闪蒸,然后进入高位低压闪蒸槽V4005,闪蒸出大量CO2。闪蒸后的溶液进入气提塔顶部经过N2气提后,溶解在其中的CO2被气提解析出来而变为NHD贫液。系统经过两年多的运行,水煤气带入变换系统的炭黑逐渐转移到脱硫、脱碳溶液中。NHD溶液本身没有腐蚀性,但脱硫系统都采用碳钢设备和管道,设备和管道表面氧化层,由于溶液的冲刷,氧化物随溶液被带到高温高湿的闪蒸槽和再生塔,在此与H2S反应,生成灰黑色的硫化物颗粒,使溶液受到污染。

由于溶液受到污染,微小的固体颗粒对运转设备的机械密封、压缩机的活门和填料密封的寿命影响很大,同时污染物沉积与液位变送器的取压管中,造成液位不准。固体颗粒随溶液进入脱碳泵,磨损机封后造成机封泄漏跑液,系统停车。杂质聚集到填料上将造成填料堵塞,溶液分布不均、气体偏流,影响溶液吸收,使脱碳指标恶化。

2 原溶液过滤器存在的问题

(1)原溶液过滤器结构不合理,只有最上部和侧面人孔,无法检查内部陶瓷管完好情况,无法部分更换;

(2)溶液过滤由内进外出,在过滤过程中滤管承受不了长期由内向外张力,易破损;

(3)原过滤器滤管是瓷粉制成的,由于烧结温度低和配方原因使滤管强度不够,导致滤管破裂,无法使用;

(4)溶液过滤器外形尺寸DN2400X5600,过滤面积30m2,不能满足工艺需要,且反冲用水量大,冲洗不彻底,冲洗水COD高难以处理;

(5)原滤管壁厚30mm,孔隙率小、透气阻力大,反冲清洗再生难;

以上原因造成过滤器不能正常投用,且无改造价值。

3 可能造成的后果

脱硫、脱碳溶液长期缺少溶液过滤系统,会造成以下后果:

(1)NHD溶液固含量增高,影响溶液吸收效果,造成脱硫、脱碳指标超标,甲醇系统停车。溶液污染后需要回制处理,费用高且溶液损失大。在2008年因脱硫脱碳指标超标,我们对溶液进行了返厂回制;

(2)由于溶液受到污染,微小的固体颗粒对运转设备的机械密封、压缩机的活门和填料密封的寿命影响很大,同时污染物沉积于液位变送器的取压管中,造成液位假指示;

(3)固体颗粒随溶液进入脱碳泵,磨损机封后造成机封泄漏跑液,系统停车。

(4)杂质聚集到填料上将造成填料堵塞,溶液分布不均、气体偏流、拦液,影响溶液吸收,使脱硫、脱碳指标恶化。

4.溶液过滤流程

4.1 脱硫NHD溶液过滤流程

从再生塔底部出来的贫液进入贫富液换热器(E3003)壳程与富液换热降温至94℃后进入脱硫贫液泵(P3002AB),升压至2.1MPa后经贫富液换热器(E3002)壳程与管程NHD富液换热,温度降至48℃,再进入贫液循环水水冷器(E3008AB)壳程与管程循环水换热,温度被降至40℃左右,然后再进入贫液一次水水冷器(E3009AB)壳程与管程一次水换热,最终温度降至24℃,分成三路:第一路经变换脱硫泵(P3001AB)送至变换脱硫塔顶部;第二路经燃气脱硫泵(P3005ABC)加压送至燃气脱硫塔顶部;贫液泵(P3002AB)出口引一路去溶液过滤器(M3001A),过滤后的溶液返回贫液泵(P3002AB)入口。

4.2 脱碳NHD溶液过滤流程

脱碳高压闪蒸槽底出来的溶液分一路到溶液过滤器M3001B入口,过滤后的溶液回到气提塔。

5 改造方案

5.1 技术方案

(1)对原陶瓷过滤器设备结构重新选型,改为溶液过滤由外进内出,减轻滤管承受压力。在实际使用时,外膜拦截液体中的细微悬浮物、杂质、油类和酸性有害微小物质;因外膜较薄,内支撑体骨架起保护外膜的作用,孔径较大,不容易造成陶瓷膜过滤管的阻塞;而且在反冲再生时由里向外反冲,因内支撑体孔径较大,冲击力较强,更容易使膜表面掉渣、脱渣,快速完成陶瓷膜过滤管的再生利用。陶瓷膜过滤管因外表膜微孔小,显气孔率大,在使用中不但效果明显,且再生利用好而快,过滤精度高,再生后使用寿命长。

(2)原单个出液口、反洗口,改为分组出液口、反洗口,加大反冲洗力度,能有效反冲洗干净,减少滤管阻力,因外膜较薄,内支撑体骨架起保护外膜的作用,孔径较大,不容易造成陶瓷膜过滤管的阻塞;而且在反冲再生时由里向外反冲,因内支撑体孔径较大,冲击力较强,更容易使膜表面掉渣、脱渣,快速完成陶瓷膜过滤管的再生利用。延长滤管使用寿命。

(3)滤管选用:滤管选用壁薄、阻力小、耐压强度好的棕刚玉陶瓷滤管。外表膜制备采用椭圆形棕刚玉颗粒,棕刚陶瓷膜为过滤层的复合结构设计,在确保陶瓷膜过滤管主体强度的同时,提高了过滤分离效率,并实现膜管的快速反冲再生,提高了过滤效率和膜管的使用寿命。利用高温烧成时颗粒表面产生相变形成微米级孔径技术,增大产品高渗透量。其最高使用温度可大于1000℃,这一优越特性特别适用于高温气体净化、高温操作产物的直接分离或人为提高分离温度以降低被分离物的粘度(液相分离)、提高材料通量耐压强度。

(3)根据溶液循环量,将过滤器过滤面积增加至96m3。

(4)设备筒体采用法兰连接,上部设置人孔,便于检查、检修。

(5)过滤器投用过程中保证脱硫、脱碳溶液稳定运行,防止泵气蚀;

5.2 实施的方式、方法、步骤

(1)将脱硫过滤器M3001B用于脱碳溶液过滤使用,将脱碳高压闪蒸槽去脱硫补液的管道改至M3001B溶液入口,去再生塔补液阀前加盲板,经M3001B过滤后的溶液回到气提塔,原M3001B进、出口加盲板;

(2)利用原M3001AB溶液过滤器基础,对原设备更换为分组出清液,管壁外侧进,管内出液的棕刚玉陶瓷膜过滤器。

(3)滤管壁改为9.3mm厚棕刚玉陶瓷滤管。

(4)组箱体和拉杆选用304不锈钢材质。

(5)将脱硫、脱碳溶液过滤器M3001AB反冲洗的水排入V3007NHD冲洗罐,通过离心泵加压后与V2007汇合后送入气化磨机。

5.3 设备结构简图

设备结构简图见图1。

6 陶瓷膜超滤机技术参数

6.1 脱硫工艺条件

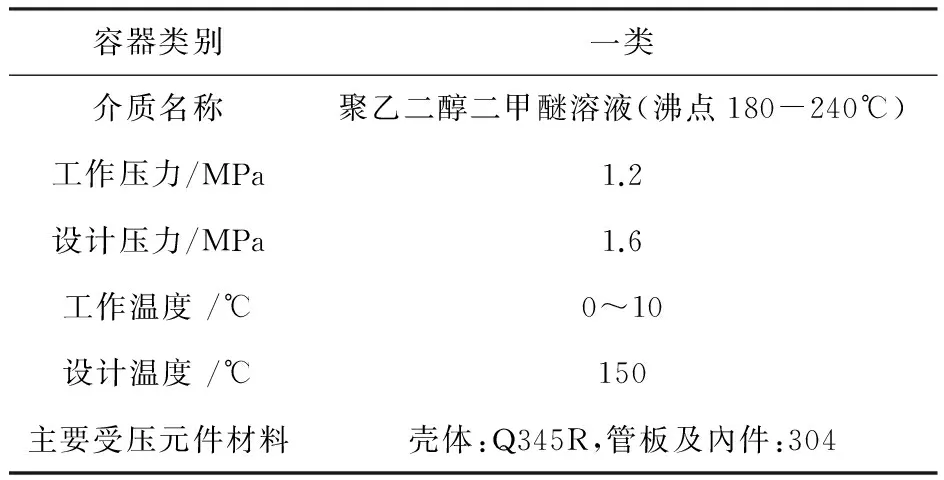

脱硫溶液过滤器设计参数见表1。

表1 脱硫溶液过滤器设计参数

6.2 脱碳工艺条件

脱碳溶液过滤器设计参数见表2。

表2 脱碳溶液过滤器设计参数

图1 溶液过滤器结构简图

6.3 滤芯技术参数

滤除范围:≤0.5μm,反冲压力:0.7MPa。

过滤流量:脱硫溶液过滤器≥90m3/h ,脱碳溶液过滤器≥40m3/h,过滤面积:96m2,过滤后固体含量:≤30mg/L。

7 关键技术及创新点

(1)棕刚玉陶瓷膜技术创新点:第一,外表膜制备采用椭圆形棕刚玉颗粒,利用高温烧成时颗粒表面产生相变形成微米级孔径技术,增大产品高渗透量。第二,采用多孔碳化硅材料为支撑体、棕刚陶瓷膜为过滤层的复合结构设计,在确保陶瓷膜过滤管主体强度的同时,提高了过滤分离效率,并实现膜管的快速反冲再生,提高了过滤效率和膜管的使用寿命。 第三,调整溶胶组分,应用缓冲层,优化浸渍、干燥和烧结工艺,实现了陶瓷膜厚度和孔径的有效控制,解决了膜体在干燥和烧成时开裂等关键技术难题,使陶瓷膜微米孔的骨架结合紧密。第四,该膜过滤管外膜孔径小,气孔隙率高。

(2)过滤管改用耐压强度好、滤管壁薄阻力小的棕刚玉陶瓷滤管。孔隙率高、透气阻力小、可控孔径、清洗再生方便等特点。

(3)原内进外出液过滤工艺,改为外进内出液

外膜拦截液体中的细微悬浮物、杂质、油类和酸性有害微小物质;因外膜较薄,内支撑体骨架起保护外膜的作用,孔径较大,不容易造成陶瓷膜过滤管的阻塞;而且在反冲再生时由里向外反冲,因内支撑体孔径较大,冲击力较强,更容易使膜表面掉渣、脱渣,快速完成陶瓷膜过滤管的再生利用。

(4)清液、反冲口分组,加大反冲洗力度,能有效反冲洗干净,减少滤管阻力,因外膜较薄,内支撑体骨架起保护外膜的作用,孔径较大,不容易造成陶瓷膜过滤管的阻塞;而且在反冲再生时由里向外反冲,因内支撑体孔径较大,冲击力较强,更容易使膜表面掉渣、脱渣,快速完成陶瓷膜过滤管的再生利用。延长滤管使用寿命。加大了反冲洗力度,使滤管反洗干净,延长了滤管使用寿命和效果。

(5)陶瓷超滤机是一种以压力为推动力的膜分离过程,与传统的沉降分离、板框分离、离心分离所不同的是,陶瓷膜过滤管在固液分离中主要采用错流过滤方式,需分离的料液在循环侧不断循环。外膜表面能够截留固体,同时让液体透过双层非对称性膜孔渗出。由于液体平行过滤介质表面,使过滤阻力大大降低。从而可在较低的压力下保持较高的通量。由于内支撑体膜微孔比外表分离膜微孔大,在反冲再生利用中能有效、快速脱渣,使过滤操作可以长时间进行,又能快速使陶瓷膜过滤管再生利用。

(6)实际使用中,被过滤的液体通过陶瓷膜过滤管经清液口流出,完成过滤过程。而液体中细微悬浮物、杂质、油类和通过处理的酸性有害微小物质,通过过滤方法截留在陶瓷膜过滤管的外膜表面,陶瓷膜过滤管所截留的微小颗粒物达到一定厚度时,压差增大,应停机,用液体反冲洗陶瓷膜过滤管,完成再生过程,可继续投入运行。

(7)采用陶瓷膜管倒挂式安装、分组过滤、多组反冲口、筒体采用法兰连接、上部设置检查人孔等独特设计,有利于设备安装与观察检修。

8 经济、社会效益分析

8.1 经济效益

由于变换气中催化剂粉末、煤灰、氧化物等被分离掉,保护了脱硫、脱碳溶液,避免了溶液污染,在同样负荷下降低了溶液循环量和冷量消耗,减少溶液损失,延长了机封和闪压机活门的更换周期。

(1)由于溶液受到污染,脱硫脱碳溶液平均每四年需要回制一次,回制费用6000元/吨,溶液回制损失按6%计算, NHD溶液按20000元/吨计算,脱硫脱碳系统一共有溶液500吨,平均每年可节约费用(6000×500+500×6%×20000)/4=90万元;

(2)溶液循环量降低后每小时节约电耗10kWh,每年按330天计算,可节约电耗10×24×330=79.2MWh;

(3)降低氨吸收制冷负荷,每年可减少液氨消耗量20吨,每吨液氨按2000元计算,每年可节约2000×20=4万元;

(4)每月可减少溶液损失0.2吨左右,每吨NHD溶液20000元,每年可节约溶液消耗费用20000×0.2×12=4.8万元;

(5)脱碳贫液泵机封每个单价为9800元,每年可减少机封消耗4个,可节省费用9800×4=3.92万元,同时还节省了更换的人工费用;

(6) 闪压机活门每套单价为11522元,每年可减少活门消耗2套,可节省费用11522×2=2.3万元。

8.2 社会效益

溶液经过滤后可减少溶液循环量,降低溶液消耗,降低电耗。

反冲洗的水送入气化磨机磨煤,达到了废水利用,避免了环境污染。

9 运行总结

陶瓷膜过滤器在NHD溶液脱硫、脱碳中应用后,解决了溶液污染问题,降低了消耗,保障了系统的安全稳定运行。

(本文文献格式:陈少锋.陶瓷膜超滤机在NHD脱硫、脱碳中的应用[J].山东化工,2016,45(12):114-116,119.)

Application of Ceramic Membrane Ultrafilter in NHD Desulfurization and Decarbonization

Chen Shaofeng

(Shaanxi Future Energy Chemical Industry Co., Ltd. ,Yulin 719000,China)

The solution pollution during NHD desulfurization and decarbonization process was proposed. The problems existing in the equipments in the operation of the system and the dangers of contaminated solution on the system were analyzed. Ceramic membrane ultrafilter was used to reform the original solution filtration system. Practice shows that this method solved the problem of solution pollution, and reduced consumption, and ensured the safety and stability of the system.

ceramic membrane; NHD; ultrafilter

2016-05-29

陈少锋(1981—),湖北襄阳人,工程师,硕士,主要从事气体净化相关生产技术及项目建设管理工作。

TQ546.5

A

1008-021X(2016)12-0114-03