双组份相转移催化法合成双-[3-(三乙氧基硅烷)丙基]-四硫化物的研究

2016-09-05韩开茹潘彩文杨荣华

韩开茹,潘彩文,许 瑞,杨荣华

(泰山医学院 化工学院,山东 泰安 271016)

双组份相转移催化法合成双-[3-(三乙氧基硅烷)丙基]-四硫化物的研究

韩开茹,潘彩文,许 瑞,杨荣华

(泰山医学院 化工学院,山东 泰安 271016)

以γ-氯丙基三乙氧基硅烷、硫化钠和硫磺为原料,采用相转移催化法合成双-[3-(三乙氧基硅烷)丙基]-四硫化物。通过正交实验探讨了Na2S4溶液制备的最佳工艺条件:硫磺:硫化钠质量比为1:0.85、反应温度50 ℃、真空度为0.05 MPa、反应时间40 min;利用单因素实验分析确定Si-69合成反应条件为:γ-氯丙基三乙氧基硅烷:硫磺:硫化钠质量比5.6:1:0.85、反应温度80 ℃左右、反应时间2.0h左右;并讨论了相转移催化剂、复合有机胺、水解抑制剂对产品质量和收率的影响。采用该方法能提高产物收率、缩短反应时间、降低反应温度,所得产品的外观呈淡黄色透明液体,含硫量达22.5%,纯度达到98.5%,收率达95%以上。

双-[3-(三乙氧基硅烷)丙基]-四硫化物;γ-氯丙基三乙氧基硅烷;相转移催化;四硫化钠;硅烷偶联剂

双-[3-(三乙氧基硅烷)丙基]-四硫化物(简称Si-69)是橡胶行业中最重要的含硫硅烷偶联剂。Si-69适用于硫磺硫化的胶料,可作为非黑色填料的偶联剂,能够增加橡胶的模数和改善耐磨性[1];能保持硫化平衡以增加抗硫化还原性[2];作为生胶的偶联剂、软化剂和补强剂,提高了橡胶的弹性模量和抗拉强度,显著改善了橡胶的耐磨和压缩性能;用作促进剂替代NR、SBR、NBR混合物中所有的硫磺所制成的产品除了具有良好的偶联效果外,还有优良的热老化性能[3-4]。

目前国内外合成Si-69的方法有:(1)采用γ-巯丙基三乙氧基硅烷和Cl2S2为原料合成。该方法可以不受四硫化钠中杂质的干扰,但原料来源较难且生产成本较高[5-7]。(2)以无水硫化钠、硫、γ-氯丙基三乙氧基硅烷为原料,乙醇为溶剂,钠为催化剂合成。该方法在乙醇介质中反应需要在氮气保护下进行,原料金属钠比较贵,且反应条件温度控制较为严格[8]。(3)以γ-氯丙基三乙氧基硅烷与四硫化钠为原料,在无水乙醇介质中合成[9]。该方法需要提前制备四硫化钠,杂质较多,且使用乙醇介质,所得产品中杂质含量高、纯度低。

本文采用相转移催化法在水相中分两次加入两种不同相转移催化剂来合成Si-69,通过加入复合有机胺作为氧吸收剂和PH调节剂防止Na2SX的氧化和水解,提高四硫化钠的稳定性;通过加入羟基吡啶作为水解抑制剂抑制副反应,提高产品纯度,降低生产成本。该方法合成的Si-69除应用于普通橡胶制造中提高制品的拉伸强度、抗撕裂强度、耐磨性能外,还可在航天材料、防腐蚀材料等领域使用,对增加经济效益,促进行业发展,具有重要的经济意义和社会效益。

1 实验部分

1.1 试剂与仪器

原料:γ-氯丙基三乙氧基硅烷,工业品,含量98%以上;Na2S,化学纯;硫磺,工业级。相转移催化剂:十二烷基三甲基氯化铵、四丁基溴化铵,均为分析纯。复合有机胺:正戊胺、异丁胺、二乙基羟胺,均为分析纯。羟基吡啶,分析纯。活性炭,工业级(400目)。

仪器及设备:合成反应釜(2 L),脱色釜(2L),蒸馏釜(2L),淄博化工机械厂;喷射真空泵,浙江黄岩求精真空泵厂;实验室用高真空罗茨-水环真空机组,江苏盐城博硕真空设备有限公司;电动搅拌器,江苏金坛市环宇科学仪器厂;气相色谱仪,日本岛津公司的GC-9A。

1.2 合成方法及原理

以硫化钠、硫磺、γ-氯丙基三乙氧基硅烷为原料合成双-[3-(三乙氧基硅烷)丙基]-四硫化物。采用的合成路线及发生的反应如下:

(1)Na2S4的合成

硫化钠与硫磺在一定条件下反应生成Na2S4,同时伴有生成不同的Na2Sx及NaHS等副反应。

主反应: Na2S + 3S → Na2S4

副反应: Na2S + H+→ NaHS

Na2S + S → Na2S2

Na2S + 2S → Na2S3

Na2S + 4S → Na2S5

(2)Si-69的合成

γ-氯丙基三乙氧基硅烷与Na2S4反应生成双-[3-(三乙氧基硅烷)丙基]-四硫化物,反应如下:

主反应: 2(C2H5O)3SiCH2CH2CH2Cl+Na2S4→[(C2H5O)3SiCH2CH2CH2]2S4+2NaCl

副反应: 2(C2H5O)3SiCH2CH2CH2Cl+Na2S → [(C2H5O)3SiCH2CH2CH2]2S + 2NaCl

2(C2H5O)3SiCH2CH2CH2Cl+Na2S2→[(C2H5O)3SiCH2CH2CH2]2S2+2NaCl

2(C2H5O)3SiCH2CH2CH2Cl+Na2S3→ [(C2H5O)3SiCH2CH2CH2]2S3+2NaCl

(C2H5O)3SiCH2CH2CH2Cl + NaHS → [(C2H5O)3SiCH2CH2CH2]HS + NaCl

同时,还可能发生水解、聚合、凝胶等副反应。

1.3 实验步骤

(1)Na2S4水溶液的制备。按照配比,将软化水、硫化钠、单质硫和复合有机胺依次加入反应釜,搅拌20~30分钟,在真空度为0.04~0.06 MPa、温度30~50 ℃时反应20~40min,当釜内物料颜色呈血红色则表明反应已结束。

(2)Si-69的合成。开启真空放空阀,待反应釜内压力为常压时,按照配比在(1)得到的反应溶液中,先加入十二烷基三甲基氯化铵、四丁基溴化铵和羟基吡啶,升温至50 ℃开启搅拌,缓慢加入γ-氯丙基三乙氧基硅烷,逐步升高反应温度至80 ℃左右,保温反应2~2.5h。取溶液用气相色谱仪测定反应液中γ-氯丙基三乙氧基硅烷含量小于1%时,停止加热。

(3)产品的分离提纯:将反应后的产物静置分层为水相和油相,将油相进行过滤,滤液打入脱色釜中用活性炭脱色,控制脱色温度60~70 ℃,除去有色杂质。脱色后的液体真空过滤,滤液在蒸馏釜内减压蒸馏分离提纯,在真空度≥0.092 MPa且稳定后,开始加热蒸馏釜内滤液,控制滤液温度≤160 ℃。当蒸馏釜内真空度≥0.096 MPa,且顶部气相温度≤108℃时进行,蒸馏出前馏分回收利用;当真空度≥0.096MPa,且顶部气相温度>108℃时蒸馏得到产品双-[3-(三乙氧基硅烷)丙基]-四硫化物。

1.4 产品的表征

用气相色谱仪对产品及中间产物分析。气相色谱仪采用氢火焰离子化检测器,毛细管色谱柱SE-54, 0.25 mm×30 m×0.25μm。色谱分析条件为:柱温170℃,进样温度210℃,检测温度210℃,载气为氮气0.3 MPa,燃烧氢气0.1 MPa,助燃空气0.1 MPa,由积分仪按面积归一法计算产品中双-[3-(三乙氧基硅烷)丙基]-四硫化物的含量。

2 实验结果与讨论

2.1 四硫化钠的质量对Si-69合成的影响

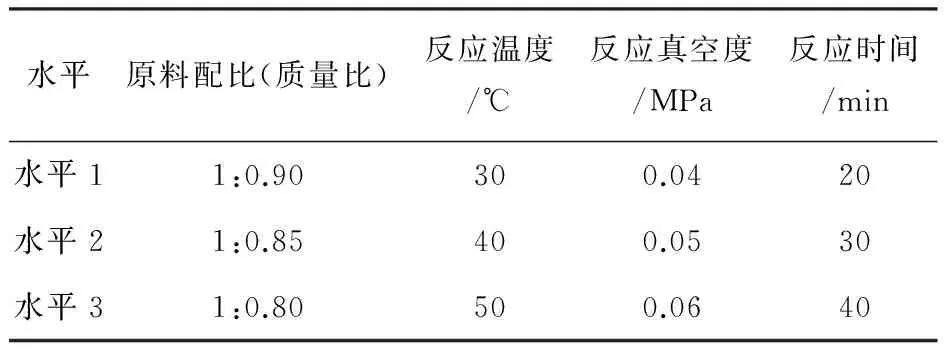

四硫化钠的质量对产品Si-69的品质影响较大,特别是硫含量的影响,直接关系到产品中的含硫量和外观。在用硫化钠和硫磺反应制备四硫化钠时,为得到优化制备四硫化钠的工艺指标,采用正交实验将不同条件下得到的四硫化钠溶液用于Si-69的合成。在软化水和复合有机胺加入量确定的情况下,以原料配比(硫磺:硫化钠的质量比)、反应温度、反应时间、真空度为4因素分别取3水平,如表1所示;列L9(34)正交表进行四硫化钠的制备,以合成Si-69产品收率作为评价指标,结果如表2所示。

表1 四硫化钠制备的正交实验素和水平

对正交实验结果分析,由极差值R可以看出,原料配比对收率的影响最大,其它依次是反应时间、反应温度、真空度。四硫化钠反应原料配比硫磺:硫化钠质量比为1:0.90时,由于加入的硫磺量不足以全部生成四硫化钠,会造成二硫化钠和三硫化钠副产物的量增多,当比例为1:0.80时,加入硫磺过量会造成五硫化钠副产物量增多,影响收率和产品外观;反应温度高、反应时间长有利于四硫化钠的反应;反应真空度变化对结果影响不大。由均值K1、K2、K3可以看出当原料配比为1:0.85、反应温度为50 ℃、真空度为0.05 MPa、反应时间为40 min,反应将取得较高收率。

根据正交实验所得的优化工艺条件,进行实验验证。按上述实验步骤,设计实验条件为原料配比1:0.85,反应温度50 ℃,真空度为0.05 MPa,反应时间40 min,在此优化的工艺条件下制备所得四硫化钠溶液用于Si-69的合成实验,得Si-69的收率为95.8%,实验结果与推测结果一致。

2.2 相转移催化剂的选择对Si-69合成反应的影响

γ-氯丙基三乙氧基硅烷与Na2S4反应属于亲核取代反应,由于两种原料互不相容分为有机相和水相,亲核试剂Na2S4溶于水相而不溶于有机相,γ-氯丙基三乙氧基硅烷只溶于有机相而不溶于水相,两者不易相互接近而不能发生反应。采用加入季铵盐类作为相转移催化剂,其中的季铵正离子具有亲油性,卤素负离子具有亲水性,因此季铵盐既能溶于水相,又能溶于有机相。当季铵盐与水相中的亲核试剂接触时,亲核试剂中的负离子与季铵盐的负离子进行交换成新的离子对,可以从水相转移到有机相,并与有机相中的反应物发生亲核取代反应而生成产物。生成的季铵盐离子对转移到水相,从而完成相转移催化的循环,使亲和取代反应顺利完成。相转移催化反应过程如下:

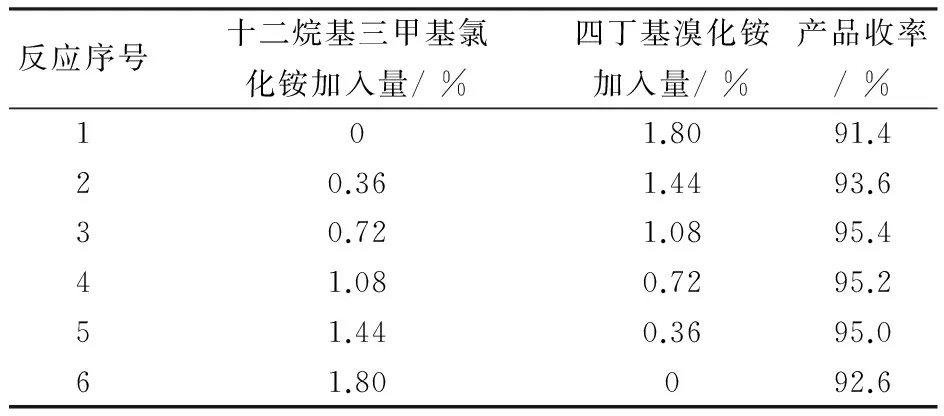

在优化条件下得到的四硫化钠溶液中,按原料配比γ-氯丙基三乙氧基硅烷:硫磺:硫化钠为5.6:1:0.85加入γ-氯丙基三乙氧基硅烷,控制反应温度80 ℃左右和反应时间2.0h左右,以相转移催化剂总加入量为γ-氯丙基三乙氧基硅烷用量的1.8%计,研究两种催化剂最佳加入量对Si-69收率的影响,结果如表3所示。

实验结果表明,使用单一相转移催化剂效果不如采用两种相转移催化剂组合效果好,当加入的相转移催化剂十二烷基三甲基氯化铵和四丁基溴化铵的量分别为γ-氯丙基三乙氧基硅烷用量的0.72%和1.08%是效果最好,产品收率可达95.4%。说明两种催化剂能够配合,充分发挥作用。

表3 相转移催化剂选择对Si-69收率的影响

2.3 原料配比对Si-69合成的影响

在优化条件下得到的四硫化钠溶液中,加入相转移催化剂和羟基吡啶,搅拌并控制反应温度80 ℃左右,加入γ-氯丙基三乙氧基硅烷反应2.0 h左右合成Si-69,以硫磺:硫化钠质量比为1:0.85为依据,选取γ-氯丙基三乙氧基硅烷的质量配比分别为5.4、5.5、5.6、5.7、5.8、5.9、6.0、6.1的情况下,探讨原料配比对产品Si-69合成反应程度的影响,结果如图1所示。

图1 原料配比对Si-69合成反应程度的影响

反应产品中硫含量代表合成反应的完全程度。从图1可以看出,随γ-氯丙基三乙氧基硅烷质量配比的改变,产品中硫含量发生变化,当其质量比γ-氯丙基三乙氧基硅烷:硫磺:硫化钠为5.6:1:0.85时,硫含量较高达到22.5%左右。通过分析,此时产品中γ-氯丙基三乙氧基硅烷的含量低于1%,反应完成,继续增加其加入量,合成收率下降且产品硫含量出现下降趋势,表明多硫化钠的量不足而产生副产物。

2.4 合成反应温度和反应时间对Si-69产品的影响

在相转移催化剂作用下,合成Si-69的反应在水相中进行,相对于其他方法,能够降低反应温度并能缩短反应时间。根据反应动力学对反应影响的分析,提高反应温度,反应速度加快,反应时间缩短。在优化条件下得到的四硫化钠溶液中,加入相转移催化剂和羟基吡啶,在原料配比γ-氯丙基三乙氧基硅烷:硫磺:硫化钠为5.6:1:0.85时,通过改变反应温度和反应时间,研究该反应过程中反应温度和反应时间的相互影响,寻求其相互关系,结果如表4所示。

表4 合成反应温度与反应时间对Si-69产品的影响

由表4可以看出,随着反应温度的升高,反应时间可适当缩短,产品的合成收率逐渐增大,产品的颜色逐步加深,但当温度达到80 ℃以上时,继续升高温度,产品的颜色加深,同时回流量加大。反应温度低,反应时间虽然增加,但反应不充分;温度过高,产品易析出单质硫,致使产品颜色加深,影响产品质量。综合考虑,采用升温至65 ℃左右开始加入γ-氯丙基三乙氧基硅烷,维持反应温度80 ℃左右,反应时间为2.0h左右比较合适。

2.5 吸氧剂和pH调节剂对反应的影响

在制备四硫化钠水溶液时,加入复合有机胺作为PH调节剂和氧吸收剂。复合有机胺由正戊胺、异丁胺、二乙基羟胺混合组成,其加入量分别是单质硫加入量的1%~5%。与不加入复合有机胺所制备的四硫化钠相比,当用于Si-69的合成时,原料γ-氯丙基三乙氧基硅烷的转化率由96%提高到98%以上,所得产品Si-69的总硫含量由20%提高到22.5%。

硫化钠与硫磺反应制备四硫化钠是在水溶液中进行的,所生成的多硫化钠Na2SX容易发生水解。酸性条件下,少量的Na2Sx(x=1~4)在溶液中以NaHS形式存在;碱性条件下,Na2Sx以Na2Sx为主要存在形式,为确保体系处于弱碱性环境,需要加入pH调节剂。另外,反应生成的多硫化钠还容易被氧化,为提高四硫化钠的稳定性,需要加入氧吸收剂进行保护。选择复合有机胺作为组合型pH调节剂和吸氧剂,能够提高溶液中Na2S4的量,减少溶液中HS-的量以及其他多硫化钠的量,从而减少后续合成Si-69反应体系中[CH2CH2CH2Si(C2H5O)3]2Sx(x=1,2,3)之类副产物的产生。

2.6 水解抑制剂对反应的影响

在合成Si-69时,为抑制产物水解、聚合、凝胶等副反应的发生,在相转移催化反应系统中加入羟基吡啶作为水解抑制剂。羟基吡啶的加入量为γ-氯丙基三乙氧基硅烷加入量的0.5%左右,与不加入羟基吡啶相比,产物收率由93.2%提高到95.4%以上,产品纯度由96%左右提高到98.5%以上,效果明显。

相转移催化反应是在水相和有机相中进行的,反应体系中有大量的水存在,会造成原料(C2H5O)3SiCH2CH2CH2Cl和产物[(C2H5O)3SiCH2CH2CH2]2S4中乙氧基水解成硅醇,在加热条件下分子间易缩合形成含Si-O-Si键的缩合产物,从而生成大量的高沸物。由于这些高沸物多数是线型二聚物或三聚物,其中还剩有乙氧基官能团,这些官能团进一步缩合形成体型交叉的聚合物。由于含羟基类化合物在反应体系中不参与反应,可以形成大量的氢键,氢键的存在可使溶液中的硅醇比较稳定的存在,减少了进一步的缩合,并能够有效阻止体系中的含乙氧基化合物的水解。因此,选择加入羟基吡啶作为水解抑制剂和稳定剂,能够显著减少原料和产物的水解。

同时,因合成反应过程中γ-氯丙基三乙氧基硅烷分子中的-Cl基团被Na2S4中的-S基团取代,根据反应机理,-Cl基团有可能被多硫化钠中含有的杂质中的其它基团,如硫酸根、亚硫酸根、硫代硫酸根、-HS基所取代,造成最终产品中杂质含量过高且不易除去,水解抑制剂的存在会促进-S基团对-Cl基团的取代,减少和抑制其它基团对-Cl基团的取代,减少副反应的发生,能显著提高产品的纯度和收率。

3 结论

以γ-氯丙基三乙氧基硅烷、硫化钠和硫磺为原料,采用相转移催化法合成双-[3-(三乙氧基硅烷)丙基]-四硫化物。考察了原料配比、反应温度、反应时间等因素对合成反应的影响,通过加入复合有机胺作为氧吸收剂和PH调节剂防止Na2Sx的氧化和水解,提高四硫化钠的稳定性;通过加入羟基吡啶作为水解抑制剂控制Si-69合成过程副反应发生。利用正交实验得到四硫化钠溶液制备的最佳工艺条件:原料硫磺:硫化钠质量比为1:0.85、反应温度50 ℃、真空度为0.05 MPa、反应时间40 min;通过单因素实验分析确定Si-69合成反应条件为:原料γ-氯丙基三乙氧基硅烷:硫磺:硫化钠质量比5.6:1:0.85、反应温度80 ℃左右、反应时间2.0h左右;采用该方法所得产品的外观呈淡黄色透明液体,含硫量达22.5%,纯度达到98.5%,收率达95%以上。该方法与现有技术相比,能够提高产物收率和纯度、缩短反应时间、降低反应温度,是一种产品纯度高、质量稳定、能耗低的Si-69的合成方法。

[1] 聂素青.浅谈硅烷偶联剂在浅色填料中的应用[J].炭黑工业,2001(2):36-38.

[2] Christop B S,Krauter G,Gosele U.Proces for joining two solid bodies and the resultant structuralelement :US,6190778[P].2001-02-20.

[3] John T B,王小琼. 用于提高白炭黑性能的硅烷偶联剂[J]. 橡胶参考资料,1999,29(9):1-9.

[4] Friend T R, Kurt S, Johanners P T.Bubber comtainings silica and an oraganosilicon:US,3873489[P].1975-05-25.

[5] 田瑞亭. 双-[3-(三乙氧基)硅丙基]-四硫化物的合成及应用[J].精细化工,2001(9):538-540.

[6] 张秀玲,戴子林. 新型硅烷偶联剂Si-69的合成[J].精细化工,1992(1):30-33.

[7] Richard T M, Dane K P,Robert C H.Preparation of sulfur containing orgaanosilicon compounds:US,5663396[P].1997-09-02.

[8] Dane K P,Rchhard T M, Robert C H,et al.Preparation of surlfur-containing organosilicon compounds:US,5405985[P]. 1995-01-11.

[9] 周兴平. 低成本双-[(三乙氧基硅)丙基]-硫化物合成及工业化研究[D].长沙:湖南大学,2003.

[10] 平胡成发,孙小强,杨春晖,等. 水相合成双-[γ-(三乙氧基硅烷)丙基]二硫化物[J].精细化工,2010,27(9):896-898.

(本文文献格式:韩开茹,潘彩文,许 瑞,杨荣华.双组份相转移催化法合成双-[3-(三乙氧基硅烷)丙基]-四硫化物的研究[J].山东化工,2016,45(12):15-19.)

Study on Synthesis of Double-[3-(Triethoxy Silane) Propyl]-four Sulfide Using Phase Transfer Catalysis of Two-Components

Han Kairu, Pan Caiwen, Xu Rui,Yang Ronghua

(Institute of Chemical Engineering, Taishan Medical University,Taian 271016,China)

The double-[3-(triethoxy silane) propyl]-four sulphide was synthesized using phase transfer catalytic, the γ-propyl chloride triethoxy silane, sodium sulfide and sulphur as raw material. The optimum conditions of preparation of Na2S4 were investigated by orthogonal test, the quality ratio of sulfur : sodium sulphide was 1:0.85, reaction temperature was 50 ℃, vacuum degree was 0.05 MPa, reaction time was 40 min. The reaction conditions for synthesis of Si-69 were determined by single factor experimental analysis, the quality ratio of γ-propyl chloride triethoxy silane : sulfur : sodium sulphide was 5.6:1:0.85, reaction temperature was 80 ℃, reaction time was 2.0 h. And discussed the effects on the product quality and yield of phase transfer catalyst, the composite organic amine, hydrolysis inhibitors. By this method can improve product yield, shorter reaction time, reduce reaction temperature. The products was appearance is light yellow transparent liquid, the sulfur content was 22.5%, the purity was 98.5%, the synthesis yield was 95% at least.

double-[3-(triethoxy silane) propyl]-four sulfide; γ-propyl chloride triethoxy silane; phase transfer catalysis; Na2S4; silane coupling agent.

2016-04-09

国家级大学生创新创业训练计划(201510439042);泰安市科技发展计划(2015GX2056)

韩开茹(1995—),女,泰山医学院化工学院,学生;通讯作者:杨荣华(1965—),教授,硕士。

TQ264.1

A

1008-021X(2016)12-0015-05