Hi-B钢动态再结晶的研究及动态回复模型的建立

2016-09-05刘占龙余驰斌叶传龙黄儒胜黄进科

刘占龙 余驰斌 叶传龙 黄儒胜 黄进科

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉 430081)

Hi-B钢动态再结晶的研究及动态回复模型的建立

刘占龙 余驰斌 叶传龙 黄儒胜 黄进科

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉 430081)

采用单道次热压缩实验在Gleeble-1500热力模拟机上研究了不同变形速率和变形温度下Hi-B钢的软化行为。结果表明,试验钢在较低应变速率下,主要以动态回复作为软化机制,在较高应变速率下,主要以动态再结晶作为软化机制。采用回归法计算出动态回复的变形激活能和应变指数分别为287.12 kJ/mol和4.88,由此建立了试验钢在低应变速率下的动态回复模型。

Hi-B钢 动态回复 动态再结晶应力-应变曲线

取向硅钢是硅质量分数为3%左右并且晶粒的易磁化方向平行于轧向的电工钢,具有优良的磁性能和较低的铁损,是电力、电器和军事工业必需的重要软磁材料。一般来说,热轧过程使得组织形态(包括显微组织、晶粒取向分布)发生一定的改变,而硅钢的最终织构和平均晶粒尺寸主要影响磁感和铁损。因此要选用合适的热轧工艺来获得更有利的织构和大小合适的晶粒,从而提高硅钢磁感和降低铁损[1-5]。而研究动态回复和动态再结晶的规律对于控制热轧时的组织和性能具有重要意义。本文对Hi-B钢的应力-应变曲线进行研究并建立了动态回复模型,这对于取向硅钢研究的后续工作具有一定的指导意义。

1 试验材料和方法

试验材料为实验室冶炼的Hi-B钢,其化学成分为(质量分数,%)0.085C、3.09Si、0.20Cu、0.11Al、0.037Mn、0.040S、0.020P,其余为铁。采用Cu2S作为抑制剂在25 kg真空感应电炉冶炼钢水,并将钢水注入尺寸200 mm×85 mm×40 mm的铸模中。将铸坯放入980℃加热炉内,加热至1 200℃并保温30 min;开轧温度为1 150~1 200℃,终轧温度为900~950℃,压下率为93.75%。切取热轧样品,尺寸为150 mm×25 mm,再机加工成φ8 mm×12 mm的圆柱形热模拟试样。

先将试样以10℃/s的速度加热到1 300℃,保温5 min,使其均匀化后以5℃/s降温到不同变形温度(950、1 050、1 100、1 150℃),并以不同的变形速率(0.1、1、5、10、20 s-1)进行70%总变形量的单道次热压缩试验,并根据实验数据绘制应力-应变曲线。然后采用淬火的方法以保持相变前的组织,最后对淬火试样进行切割、打磨和抛光后,用4%的硝酸酒精溶液腐蚀,并在金相显微镜下观察显微组织。

2 试验结果及分析

2.1应力-应变曲线

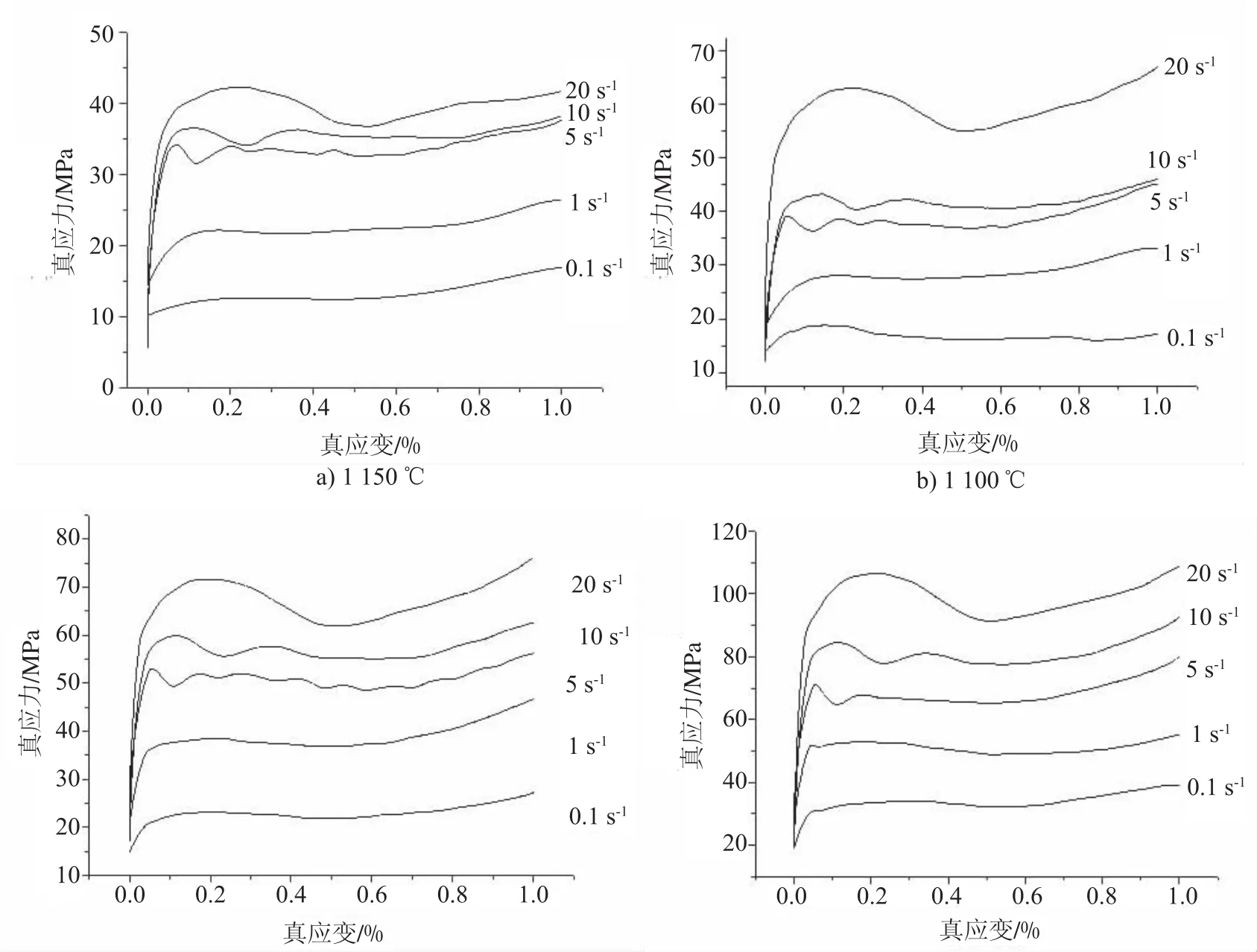

图1为试样在某一变形温度(950、1 050、1 100、1 150℃)、不同变形速率(0.1、1、5、10、20 s-1)时的真应力-真应变曲线。由于Hi-B钢原始晶粒主要成分为粗大的铁素体,所以高温变形过程具有其自身的特点。由图1可知,应变速率为0.1、1 s-1时,热变形过程中金属主要以位错的交滑移和攀移软化机制为主。当应变速率为5、10、20 s-1时,曲线上出现明显的单峰或多峰,这是材料发生动态再结晶后的应力-应变曲线显著特征。其主要原因是随着应变速率的增大,位错不断迅速积累,位错能迅速增高,交滑移和攀移软化机制不能全部抵消热变形过程中位错的积累,当积累的能量达到某一临界值时,激发动态再结晶。

在同一变形温度下,随着变形速率(5、10、20 s-1)的增加,应力-应变曲线峰值应力变大,且向应变增大的方向移动,与此同时由多峰逐渐变为单峰,这说明随着变形速率的增加,试验钢的软化机制主要是动态再结晶。其原因是在热变形过程中伴随着位错密度不断增加,同时位错通过动态回复和动态再结晶不断得到消除。变形速率的增加,导致位错密度快速增加,但是软化机制消耗位错的速度不及位错增加的速度,所以应力值迅速增大,表现在应力-应变曲线上峰值点的应力和应变值都增加。

图1不同变形温度和不同变形速率下试样的应力-应变曲线Stress-strain curves of the specimens deformed at different deformation temperatures and strain rates

应变速率较低时(如0.1、1 s-1),主要以动态回复作为软化机制。随着温度升高,原子热运动速度加快,位错被动态回复迅速消耗,表现在应力-应变曲线上的应力临界值下降。应变速率为5、10 s-1时,出现波浪式应力-应变曲线图形,并且低应变速率曲线波浪周期较小,即为间断动态再结晶的典型应力-应变曲线图形。随着温度的升高,临界应变量逐渐减小。主要原因是再结晶过程是一个热激活能扩散的过程,变形温度升高,形变位错积累减少,形变储存能减少,原子扩散越快,再结晶形核增加,越容易发生再结晶。应变速率为20 s-1时,出现单峰应力-应变曲线图形,发生连续性的动态再结晶,变形温度越高,临界应变量越小,稳态应力越小[6-7]。

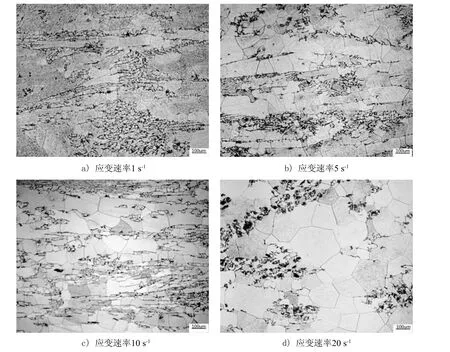

结合图2的组织图可以发现,应变速率较小时,在显微组织中可以观察到原始铁素体因变形被拉长,原始铁素体晶内有因回复产生的亚晶出现。随着应变速率的增大,原始晶界变得模糊并且铁素体晶粒逐渐增多并长大,新晶粒晶界呈凹凸状,大角度晶界较多。这是因为在相同的变形温度下,应变速率越大,位错密度越大,畸变能迅速增加,变形过程产生的亚晶就会不断吸收周围的位错能,快速长大、迁移,由小角度晶界转变成大角度晶界。

图2 变形温度1 100℃、不同变形速率下试样的显微组织Fig.2 Microstructures of the specimens deformed at1 100℃and at different deformation strain rates

2.2 动态回复与动态再结晶应力指数及热变形激活能

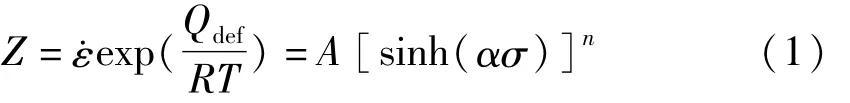

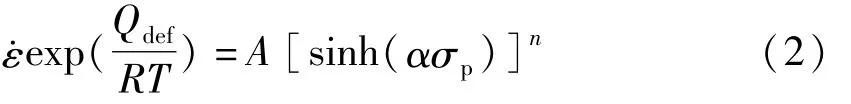

一般用Z参数[8-9]表示变形温度和变形速率对动态回复与动态再结晶的影响:

Jonas和Uvira等所做的研究确定α值为0.012 MPa-1较为合理[10]。一般的稳态应力难以精确测定,所以这里用峰值应力σp代替稳态应力σs,则有:

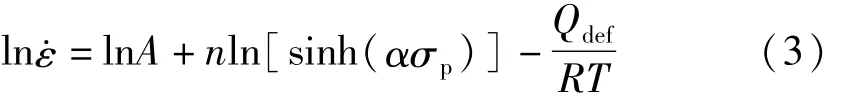

将公式(2)两边同时取自然对数得:

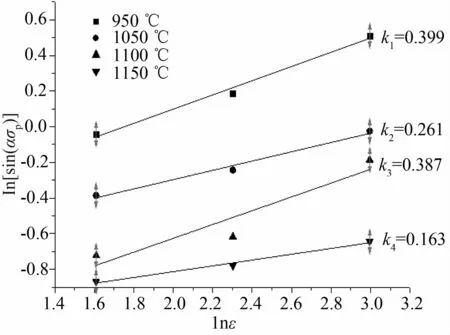

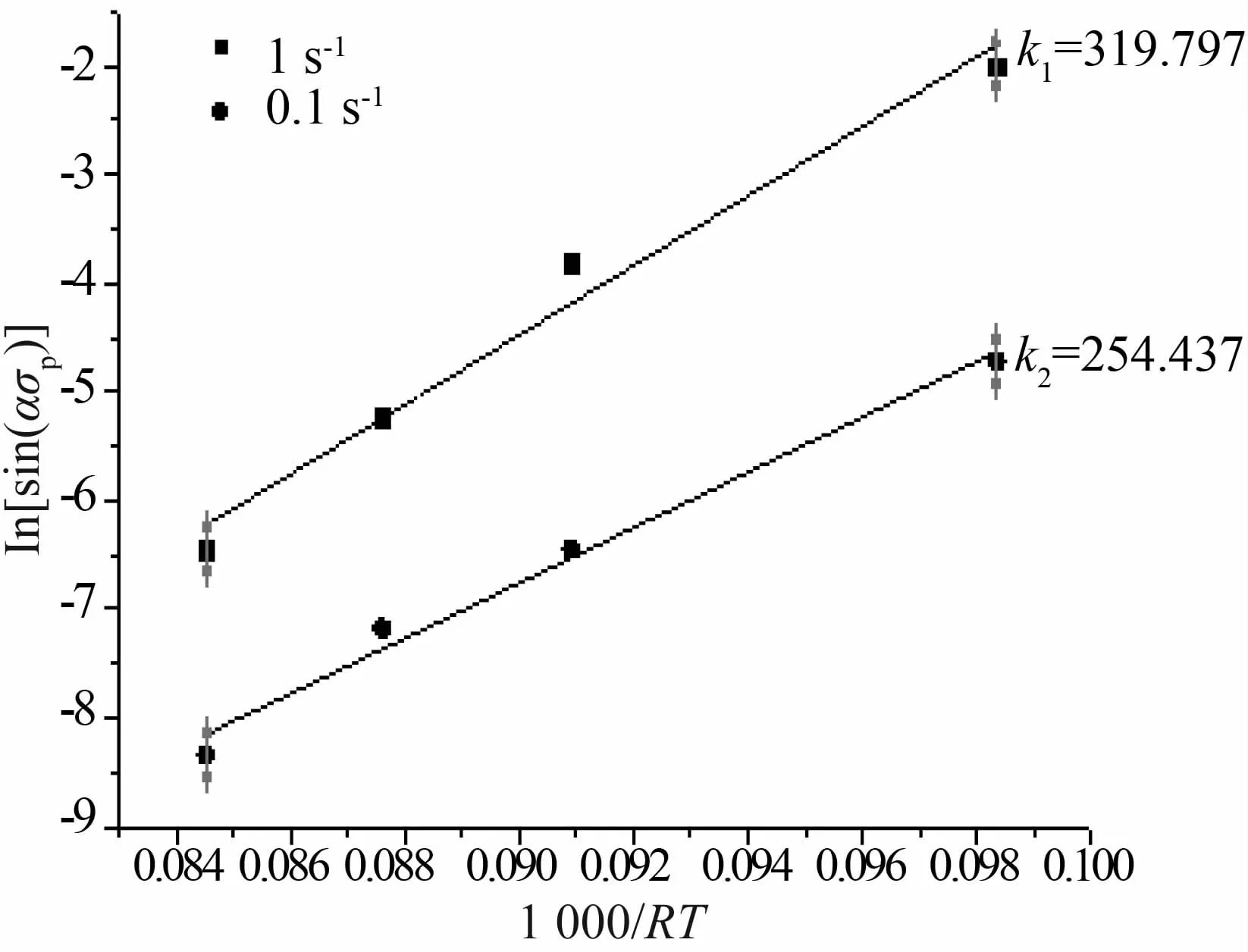

同理,当应变速率一定时,将n值代入公式(3)可得1 000/(RT)和n ln[sinh(ασp)]的关系图,进而线性回归出平均斜率,计算得出Qdef=233.62 kJ/mol(见图4)。

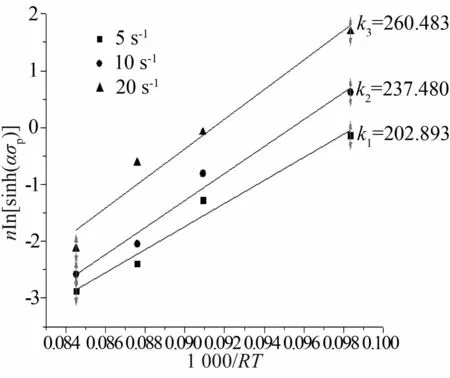

同理,可以求得主要发生动态回复过程的n′=4.88(见图5)及Q′def=287.12 kJ/mol(见图6)。

图3 ln与ln[sinh(ασp)]的关系Fig.3 Dependence of lnon ln[sinh(ασp)]

图4 1 000/(RT)与n ln[sinh(ασp)]的关系Fig.4 Dependence of 1 000/(RT)on ln[sinh(ασp)]

图5 ln与ln[sinh(ασp)]的关系图Fig.5 Dependence of lon ln[sinh(ασp)]

图6 1 000/(RT)与n′ln[sinh(ασp)]的关系Fig.6 Dependence of 1 000/(RT)on ln[sinh(ασp)]

2.3 动态回复模型的确定

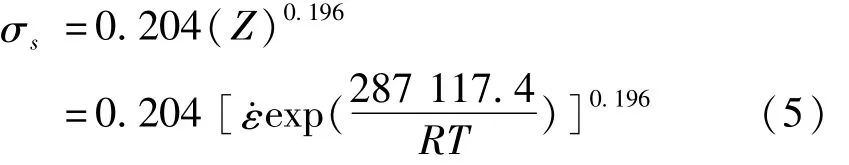

试验钢在动态回复过程的热激活能数值与Whittaker等在800~1 100℃热扭曲实验3%Si钢得出的热激活能值290 kJ/mol保持一致[11]。试验钢的稳态应力表达式如式(4)所示:

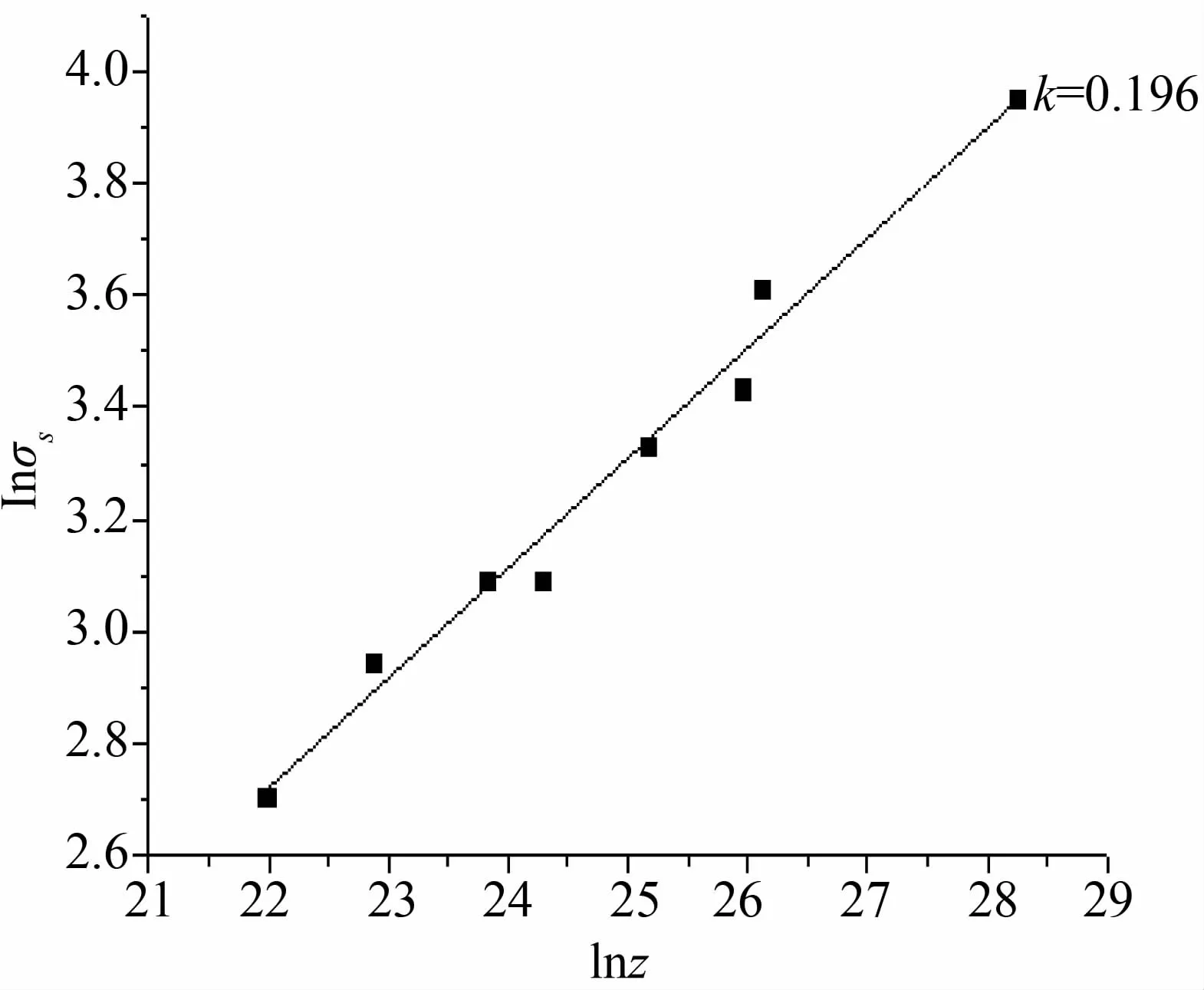

在不同的应变速率(0.1、1 s-1)、不同变形温度(950、1 050、1 100、1 150℃)下的应力-应变曲线上取数组相应的应力稳态值σs,并由公式Z=计算出相应温度和应变率的ln Z值,以ln Z为横坐标、lnσs为纵坐标作图,如图7所示,其斜率即为bs的值,利用最小二乘法回归可以得到As=0.204,bs=0.196;可得式(5):

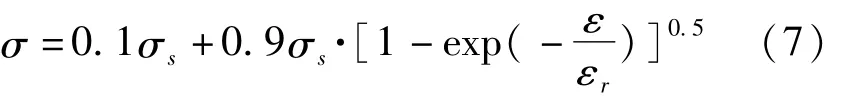

统计多组应力应变曲线上的流变初应力(σ0)与稳态流变应力(σs)比值的平均值约为0.1,即:

因此应力应变关系σ=σ0+(σs-σ0)·[1-可用式(7)表示:

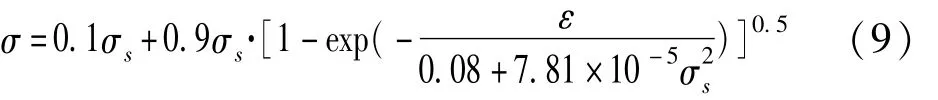

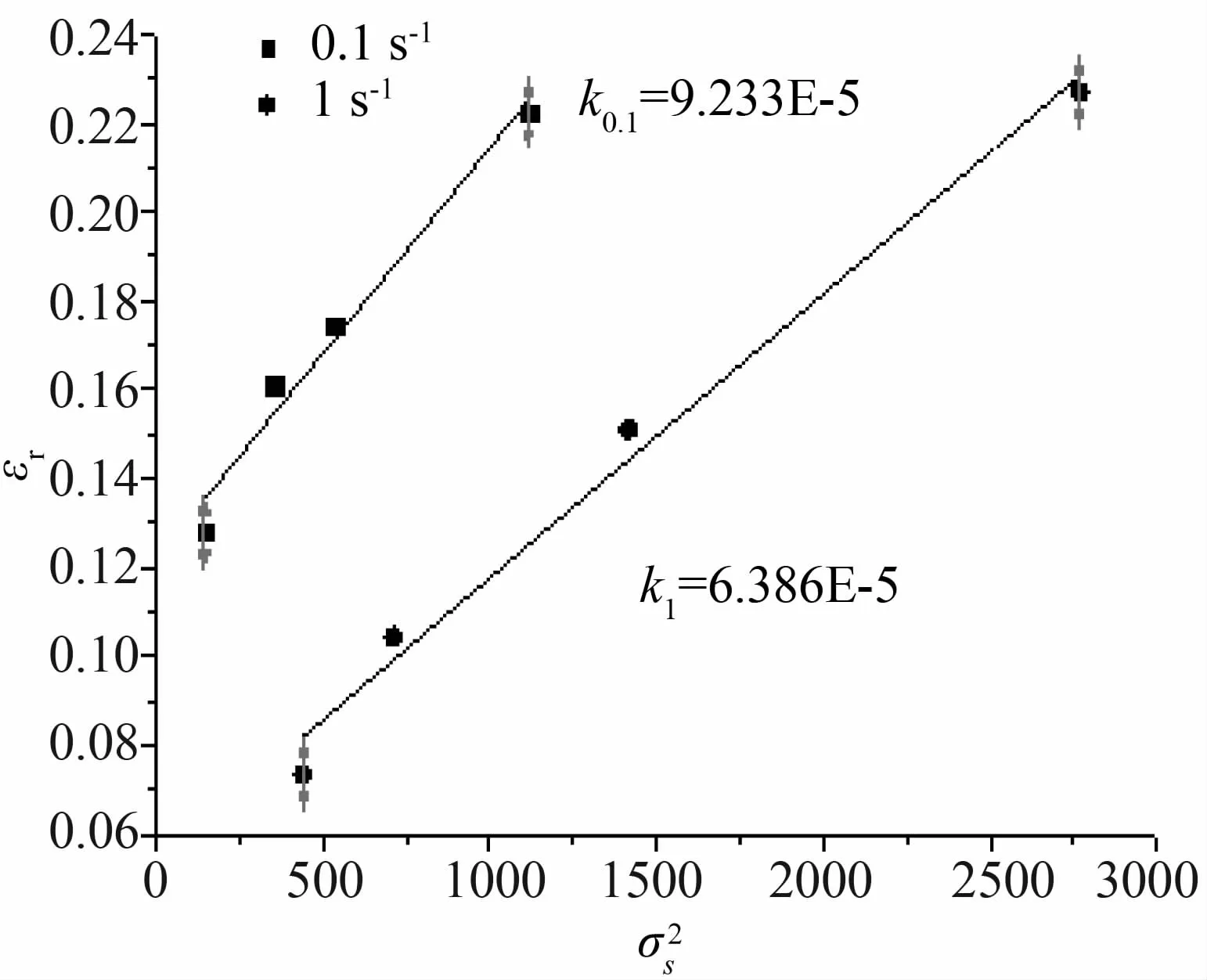

式中,εr为 应力-应变曲线上稳态应力所对应的应变。εr与存在线性关系,用式(8)表示:

对式(8)进行线性回归,如图8所示,可得A=0.08,B=7.81×10-5。

由式(5)、(7)和(8)可得应力应变模型:

图7 ln z与lnσs的关系图Fig.7 Dependence of ln z on lnσs

图8与εr的关系图Fig.8 Dependence ofonεr

3 结论

(1)通过应力-应变曲线及显微组织图可以确定,试验钢在低应变速率下主要以位错的交滑移和攀移软化机制为主,在较高速率下主要以动态再结晶软化机制为主。

(2)通过回归的方法分别确定试验钢在950~1 150℃范围内的动态回复与动态再结晶的应力指数与变形激活能,即n′=4.88,Q′def=287.12 kJ/mol;n=3.31,Qdef=233.62 kJ/mol。

[1]王会宗.磁性材料及其应用[M].长沙:国防工业出版社,1984.

[2]王小燕.CSP工艺开发电工钢的现状及其优势[J].中国冶金,2005,15(12):39-43.

[3]HANS P.Process for the production of grain-oriented electric quality sheetwith low remagnetization loss and high polarization:US,6,524,400[P].2003-02-25.

[4]何忠治.电工钢[M].北京:冶金工业出版社,2012:15-29.

[5]齐殿威,陈妍,吴美庆,等.国外采用板坯低温加热工艺生产Hi-B取向电工钢最新进展[J].上海金属,2013,35(3):40-44.

[6]崔玉所.异步轧制取向硅钢极薄带再结晶的研究[D].沈阳:东北大学,2011.

[7]李伟,计云萍.基于CSP工艺Fe-3%Si钢热轧过程中的再结晶行为[J].材料热处理学报,2011,46(10):62-63.

[8]JONAS J J,SELLARSC M,PEGARTWJ,et al.Strength and structure under hot working conditions[J].International Metal Reviews,1969,14(130):16-23.

[9]TAKUDA H,FUJIMOTO H,HATTA N.Modelling on flow stress ofMg-Al-Zn alloysatelevated temperatures[J].Journal of Materials Processing Technology,1998,80(98):513-518.

[10]SELLEGARTWJ.Relationship between strength and structure in deformation at elevated temperatures[J].Memoir of the Science Revista of Metal,1966,63:731-745.

[11]WHITTAKER H J.Effect of specimen geometry on hot torsion test results for solid and tubular specimens[D].Sheffield:University of Sheffield,1973.

收修改稿日期:2015-09-08

Dynam ic Recrystallization and Establishing of Its Dynam ic Recovery Model for Hi-B Steel

Liu Zhanlong Yu Chibin Ye Chuanlong Huang Rusheng Huang Jinke

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education,Wuhan University of Science and Technology,Wuhan Hubei430081,China)

The softening behavior of Hi-B steel under different deformation rates and deformation temperatureswere investigated by a single-pass hot compression experiments in Gleeble-1500 thermal simulation machine.The results showed that for the investigated steel,its softening was mainly attributed to dynamic recovery at low strain rate,and to dynamic recrystallization at higher strain rate.Regressionmethod was used to calculate the dynamic response of activation energy and the strain index,which were 287.12 kJ/mol and 4.88 respectively,thereby establishing the dynamic recrystallization model of the investigated steel at low strain rate.

Hi-B steel,dynamic recovery,dynamic recrystallization,stress-strain curve

国家自然科学基金资助项目(No.51274155)

刘占龙,男,从事钢铁材料组织与性能控制方面的研究,Email:673153753@qq.com

余驰斌,女,教授,电话:13628680126