降低天然气处理厂回注水油分机杂对策分析

2016-09-05苗成毛先荣马骞李聪南春赵彦女

苗成,毛先荣,马骞,李聪,南春,赵彦女

(中国石油长庆油田分公司第二采气厂,陕西榆林719000)

降低天然气处理厂回注水油分机杂对策分析

苗成,毛先荣,马骞,李聪,南春,赵彦女

(中国石油长庆油田分公司第二采气厂,陕西榆林719000)

某天然气处理厂采出水回注系统设计选用“一级沉降除油”工艺,利用2具200 m3的沉降除油罐对气田管输或拉运至处理厂的采出水进行油水分离处理,再经回注系统注入地层。在实际生产过程中,由于沉降除油罐罐内介质始终处于动态,接收的采出水得不到有效的沉降,导致回注水油分机杂含量超标;当上游采出水含有泡排剂乳化物时,沉降除油罐也无法将乳化物与油水分离,造成大量乳化物收入污油罐。本文通过对该天然气处理厂采出水处理工艺进行分析,制定出降低回注水油分机杂含量的解决对策。

采出水;沉降除油罐;油分;机杂;工艺改造

1 采出水工艺现状

某天然气处理厂采出水回注系统主要用于对气田集气站管输或拉运至处理厂的采出水进行处理[1,2]。采出水先经2具200 m3的沉降除油罐进行“一级沉降除油”处理,油水分离后将污油回收至储运系统污油罐,采出水转入2具63 m3回注罐,经化验检测合格后通过回注泵注入地层。系统设计处理能力为400 m3/d,实际生产过程中采出水单元接收量为28 m3/d~159m3/d,平均接收量为109.26 m3/d,约占系统负荷的27.3%;平均收油量为27.8m3/d,平均回注量为82m3/d(见表1)。

表1 采出水单元生产运行数据表

2 存在问题

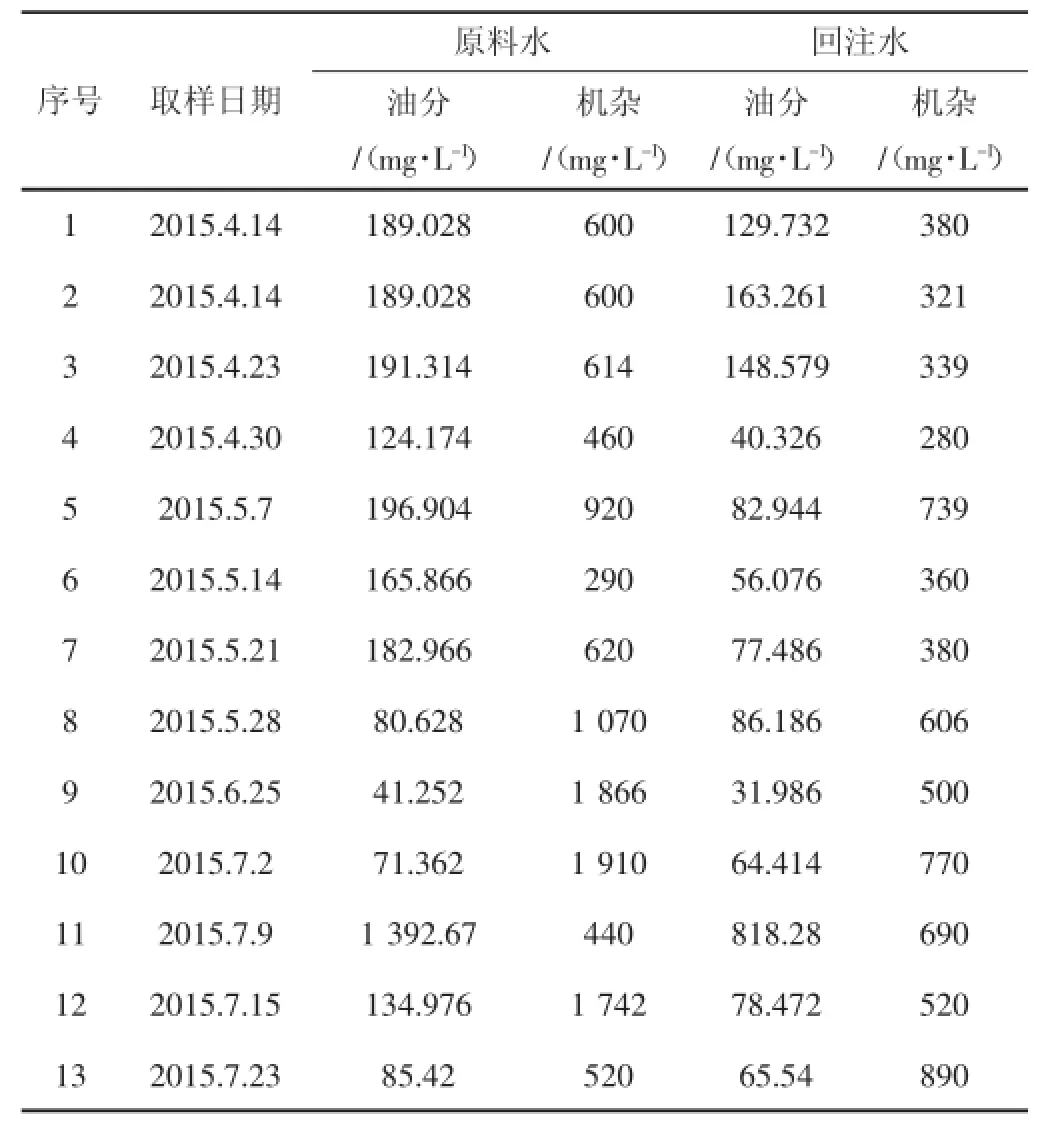

2.1回注水油分机杂含量高

天然气处理厂采出水处理系统在设计时根据气田试采井采出水取样分析(见表2),采出水进入沉降除油罐前含油量≤300mg/L,悬浮物固体含量≤300mg/L;经沉降除油罐油水分离后,出罐采出水含油量≤80mg/L,悬浮物固体含量≤80 mg/L。但在实际生产中,通过定期化验分析可知,系统接收上游采出水悬浮物固体含量远远超出设计值;经沉降除油罐处理后的回注水,油分机杂含量也大幅超标,造成回注机泵设备磨损严重,回注井压力升高,给回注系统带来不利影响。

2.2沉降除油罐油水分离效果较差,岗位劳动强度大、安全风险高

上游管输采出水或卸车流量较大,同时采出水中存在泡排剂时,沉降除油罐油水分离效果较差,经常出现“排水口含油、排油口含水”的现象。污油罐内的采出水只能通过脱水作业,利用污水车转入沉降除油罐;回注罐内的污油只能在罐内采出水回注至油层时,将污油排至污水池,再通过污水池提升泵或污水车转入沉降除油罐。岗位平均每天转运7~8车,作业安全风险较高,员工劳动强度大。

2.3上游气井加注泡排剂后,采出水中乳化物较多,影响油水分离

气田气井加注泡排剂后的一段时间内,采出水中含大量油、水、泥三相混合而成的一种乳化物。乳化物的密度小于采出水,易溶于凝析油,不利于油水分离,影响采出水处理系统正常运行。

表2 沉降除油罐进出口采出水化验分析表

3 原因分析及解决对策

3.1核心设备工艺原理分析

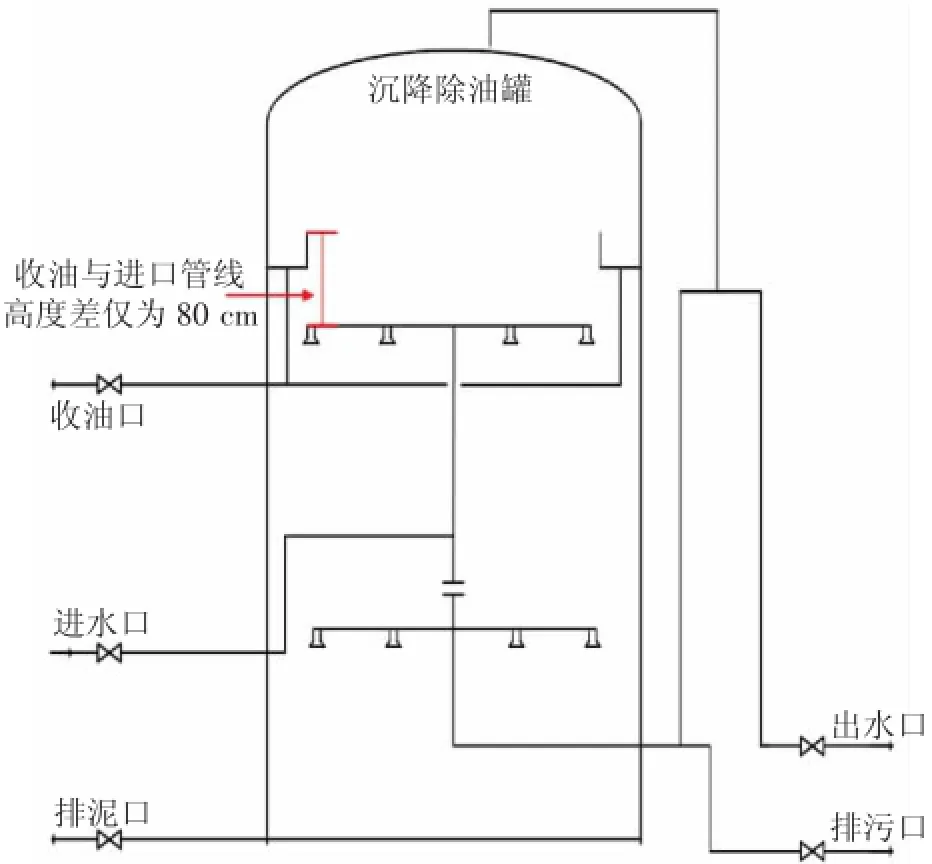

通过对沉降除油罐内部结构及设计原理进行研究,发现该罐在日常运行时罐内需始终保持高液位,其出水口位于罐尺7.13 m处、收油口位于罐尺7.3m处,只有在储罐持续进液的条件下出水口及排油口才能排液。故在收油及排液过程中沉降除油罐罐内介质始终处于动态,储罐接收的采出水得不到有效的沉降,导致油水分离效果较差。在上游管输或接卸采出水液量较大时,油水分离效果更不理想。

在实际生产过程中,沉降除油罐接收上游集气站管输采出水的油分含量为41mg/L~5 569mg/L,机杂含量为195 mg/L~2 030 mg/L,高于≤300 mg/L的设计要求,超出罐的设计处理能力,影响油水分离效果(见图1)。

图1 沉降除油罐内部结构图

3.2“油中带水”现象分析

由于罐进口洒盘与收油堰板高度差仅为80 cm,当上游来液量过大时,出水口排液不及,罐内液位持续升高,逐渐高于收油堰板。导致进液来不及沉降分离,大量采出水通过收油管线进入污油罐(见图2)。

图2 “油中带水”现象分析

3.3“水中带油”现象分析

(1)当上游采出水来液量过大时,油水来不及沉降分离,部分油被水带入回注罐,导致回注罐内含油。

(2)根据静压力平衡原理,沉降除油罐设计罐内介质临界液位为7.3 m,出口U型管标高为7.13 m,利用公式表示,即:

当U型管中含有污油或乳化物等介质时,管内介质密度变小,导致罐与U型管的平衡被打破,由于ρ油<ρ水,故h1升高h2降低,罐内油厚升高且无法达到收油堰板7.3m处,使得大量污油进入缓冲水罐(见图3)。

图3 “水中带油”现象分析

3.4采出水沉降试验

根据沉降除油罐目前的运行制度,对其“一级沉降除油工艺”进行模拟,观察采出水在充分静置沉降后的油水分离效果。

第一步:在沉降除油罐进口取250 mL原料采出水水样5组,分别静置沉降8 h、12 h、24 h、36 h、48 h,观察采出水油水分层情况(见图4)。

图4

第二步:利用移液管移除沉降后水样中的油层,取中上部水样进行油分机杂化验,化验结果(见表3)。

通过实验对比发现:在采出水得到充分沉降后,油水分离效果较好,采出水中的机杂悬浮物得到了有效沉降。24 h后罐内机杂含量已趋于稳定,结合实际生产情况,采出水的最佳沉降时间应为24 h。

表3 采出水沉降后油分机杂化验

3.5破乳剂加注实验

利用目前在用的型号为PR-3破乳剂进行加注实验。取5份250mL的乳化物样品,分别加注250mL、200 m L、150 mL、100 m L、50 mL的破乳剂,静置一段时间后,观察反应结果(见图5)。

图5

通过实验对比发现:破乳剂的加注比例越大,乳化物分解得越快越彻底;乳化物在加注破乳剂后静置沉降,也有利于乳化物的油水分解。

图6 采出水单元工艺改造示意图

4 工艺改造可行性分析

4.1改造后的工艺流程

根据实验结果及综合分析,提出如下工艺改造方案,改造后的工艺流程(见图6),在保留原工艺流程的基础上,对流程做如下改造:

(1)在沉降除油罐上游增建2具300 m3的调节水罐,用于对原料采出水进行静置沉降;每具水罐顶部加装浮球式界位仪,用于观察油、水、乳化物三相界位。

(2)在调节水罐出液口增加2台防爆转液泵,用于根据油、水、乳化物界位进行转液作业。

(3)增建破乳剂加药装置、一具50 m3破乳罐(含搅拌器)及转液泵,用于破乳作业,并将破乳后的采出水转入调节水罐二次沉降。

(4)将泵出口流程分别接至沉降除油罐、破乳罐、污油回收管线,根据界位仪将油、水及乳化物转入相应下游流程。

(5)增建粗、精细过滤器等回注水预处理装置,进一步降低回注水机杂悬浮物含量。

4.2改造后的运行制度

(1)2具调节水罐一具进液、一具沉降;沉降24 h后,先打开排泥阀排出罐底杂质,再利用转液泵将采出水转入沉降除油罐;通过界位仪观察,当罐内介质排至乳化物层时,将乳化物转入破乳罐,并利用加药装置向罐内注入破乳剂;调节水罐排至油层时,将污油回收至污油罐。转液结束后,进行倒罐作业。

(2)破乳罐内的乳化物与破乳剂充分反应后,利用防爆转液泵将罐内采出水转入调节水罐,进行二次沉降。

(3)沉降除油罐维持原设计运行模式不变,并联投运,进行二次油水分离。

(4)两组回注水预处理装置一备一用,定期反冲洗,确保过滤器设备能够有效降低回注水机杂含量。

4.3预期效果及费用预算

4.3.1预期效果

(1)系统日常运行时采出水先在调节水罐内静置沉降,后进入沉降除油罐二次油水分离,再经回注水预处理装置过滤后进入回注系统,能够显著降低回注水油分、机杂悬浮物含量,提高采出水系统油水分离效果。

(2)通过界位仪可准确判断调节水罐内介质液位,配套使用屏蔽泵转液,能够减少“水中带油、油中带水”现象,降低员工劳动强度,消除安全风险。

(3)在破乳罐中对乳化物单独加药处理,能够显著提升破乳效果,再利用转液泵将采出水转至调节水罐二次沉降收油,确保采出水的处理效果。

(4)降低回注泵、喂水泵的维修频次及员工的劳动强度,保障采出水处理单元安全平稳运行。

4.3.2工艺改造费用预算(见表4)

表4 增加设备及费用一览表

5 结论

通过分析与取样实验,确定了目前采出水单元回注水油分机杂含量高的原因,并制定了进行工艺改造的解决方案。通过工艺改造,能够切实可行地降低回注水油分机杂含量,保障采出水处理单元安全平稳运行。

[1]蒋晶晶.苏里格气田生产污水处理系统优化研究[C].第八届宁夏青年科学家论坛论文集,2012.

[2]崔斌.长庆油田采出水处理现状及发展方向[J].石油化工安全环保技术,2009,25(4):59-61.

Natural gas processing p lant to reduce the injection water of oilmachine com p lex analysis

MIAO Cheng,MAO Xianrong,MA Qian,LICong,NAN Chun,ZHAO Yannv

(Gas Production Plant 2 of PetroChina Changqing Oilfield Company,Yulin Shanxi719000,China)

Deal with factory production reinjection system design using the"primary settlement process of removing oil",using two 200m3of sedimentation tank of gasfield tube or lose pull transported to the processing factory of produced water of oil-water separation,the injection system is injected into the formation by gas in the actual production process,due to the settlement of themedium in the tank is always in a dynamic,and the system is not charging reduced feed watermiscellaneousmachine oil agent,resulting in excessive injection water in the oil impurities content.When the upstream mining effluent contains foam discharging agentemulsion,settlementexcept that oil tank or emulsions and oil-water separation,resulting in a lot of emulsion income slop tank.The natural gas treatment plant produced water treatment technology for analysis,to develop the solvingmeasures of reducing the reinjection water and oil formachine impurity content.

produced water;settling tank;oil content;mechanical impurities;technological transformation

TE992.3

A

1673-5285(2016)07-0143-05

10.3969/j.issn.1673-5285.2016.07.037

2016-06-28

苗成,男,助理工程师,2011年毕业于兰州理工大学过程装备与控制工程专业。