雾化气体压力及导流管伸长量对导流管顶端压力的影响

2016-09-05周晚珠马宇平曾克里

宗 伟,罗 浩,周晚珠,朱 杰,马宇平,翁 廷,曾克里

广东省材料与加工研究所,广东 广州 510650

雾化气体压力及导流管伸长量对导流管顶端压力的影响

宗伟,罗浩,周晚珠,朱杰,马宇平,翁廷,曾克里

广东省材料与加工研究所,广东 广州 510650

对雾化气体压力及导流管伸长量对导流管顶端气体流场的影响进行了研究.结果表明:随着雾化气体压力增加,导流管顶端压力先降低后升高;气体流场发生开涡-闭涡转变时雾化气体压力升高、导流管顶端压力降低;闭涡状态下,导流管顶端压力与雾化气体压力成直线关系,且随着导流管伸长量增加,直线斜率减小.

气雾化;导流管伸长量;雾化气体压力;导流管顶端压力

气雾化制备金属粉末技术具有环境污染小、粉末球形度高及氧含量低等优点,该技术适应于生产多种金属及合金粉末,尤其对含有易挥发、易氧化元素粉末的制备具有明显的优势,目前此技术已经成为生产高性能金属及特种合金粉末的主要方法[1].多年来,国内外对此研究给予了高度重视[2-10].MI等人[5-6]对高压气体雾化(HPGA)环缝喷嘴中雾化气体压力及喷嘴结构参数对气体流场的影响进行了计算模拟,Ting等人[7]对HPGA喷嘴中雾化气体压力及气流场中出现的开涡、闭涡现象进行了研究.然而,气雾化制粉工艺本身是一个多相流相互耦合作用的复杂过程,人们对雾化过程中所涉及的一些物理现象尚未形成一个全面、系统、清晰的认识,如雾化气体流场中存在的一系列普朗特-迈耶波、紊流、导流管顶端流场的变化和金属熔体的破碎机制,以及对于气雾化生产过程中各技术参数如雾化气体压力、喷嘴直径和角度、导流管直径和角度及伸长量、熔体过热度等,对雾化粉末性能影响亦只有定性的了解.

气雾化生产过程中导流管顶端压力及流场的变化会导致金属熔体流速的变化[11],对雾化过程及雾化后粉末性能具有举足轻重的影响.当导流管顶端为常压状态时,金属熔体自由下落,质流比较小,雾化后粉末粒度细小、球形度高,粘连及卫星球较少,但导流管易堵塞,雾化过程的稳定性及可持续性差;导流管顶端为正压状态时,金属熔体的流速降低,雾化气体甚至会通过导流管进入坩埚,出现熔体起泡现象,严重时会造成金属熔体反喷,损坏设备,导致雾化过程无法进行;导流管顶端为负压状态时,金属熔体被抽吸进雾化区,质流比增大,雾化所得粉末粒度较粗,但负压对防止导流管堵塞有着重要作用,利于雾化过程的正常进行[12-13].

由于仅有气流存在的雾化过程与实际雾化过程之间存在着紧密联系[5].本文通过调整导流管伸长量及雾化气体压力,对紧耦合气雾化导流管顶端出口处压力进行测量,探讨气雾化过程中的影响因素及影响机制,为气雾化的正常进行提供依据和指导.

1 实验设定

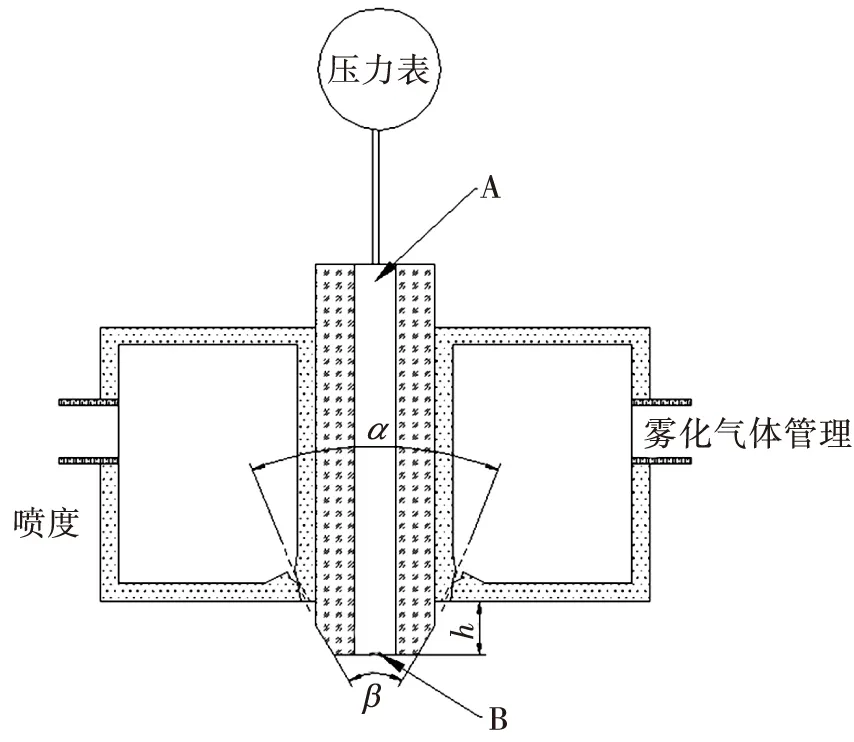

本试验在开放系统下完成,图1为试验系统的示意图,其中α表示喷嘴气流夹角,β表示导流管顶端倒角,h表示导流管伸长量,PI表示雾化气体压力(0~5 MPa可调),PT表示导流管顶端出口处B点压力(封闭状态下, B点压力与A点压力相同,通过压力表测定A点处压力等效于B点压力),试验用雾化气体为氮气.

图1 试验系统的示意图Fig.1 Schematic diagram of the experiment

2 实验结果

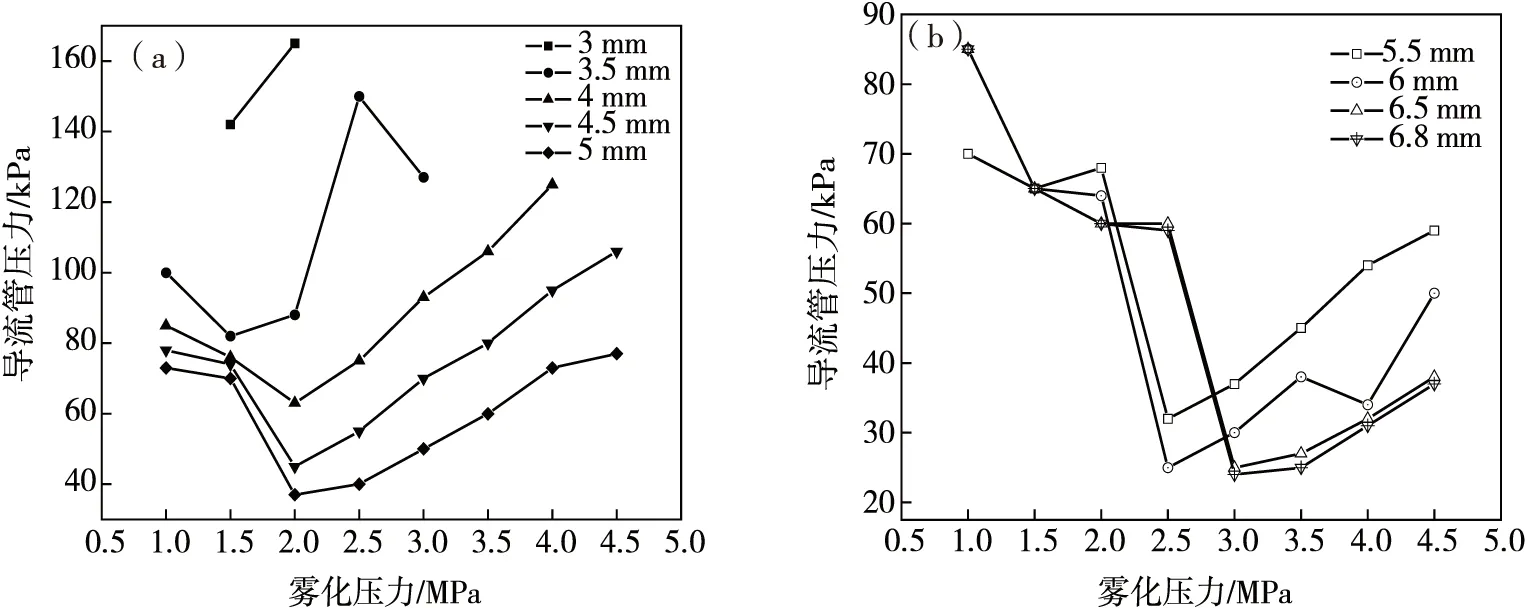

图2所示为导流管伸长量h为定值时,导流管顶端压力PT随雾化气体压力PI变化的曲线.从图2可见:当h≤3 mm时,PT大于大气压(100 kPa),即出现反气现象,且随着PI的增大PT也升高,此种情况对于实际生产已经失去意义,本实验暂不涉及;当h≥3.5 mm时,随着PI的增大PT先降低后升高.降低过程分为两个阶段,当雾化气体压力小于临界压力PC时,PT随PI升高而缓慢降低;当PI=PC时,PT发生急剧降低,且降低前后的压差约为30 kPa,这一现象与气雾化流场中的开涡-闭涡理论[2-3,14-17]相吻合.

图2 导流管顶端压力随雾化气体压力变化曲线Fig.2 The delivery tube tap stress curve with atomization pressure(a)h=3~5 mm;(b)h=5.5~6.8 mm

对比图2中曲线可知,随着h增大,发生开涡-闭涡转变所对应的雾化气体压力PC增大.当h=3.5~4 mm时,mPC均小于1 MPa;当h=4.5~5 mm时,PC均为1.5 MPa;当h=5.5~6 mm时,PC均为2 MPa;当h=6.5~6.8 mm时,PC均为2.5 MPa.随着h增大,发生开涡-闭涡转变时的PT降低.当h=4.5~5 mm时,曲线发生转变时的PT约为75 kPa;h=5.5~ 6 mm时,曲线发生转变时的PT约为65 kPa;当h=6.5 ~6.8 mm时曲线发生转变时的PT为60 kPa.发生开涡-闭涡转变时,具有相同PC的不同曲线,h较大的曲线总是处于下方,即PI相同时,PT随h增大而增大.

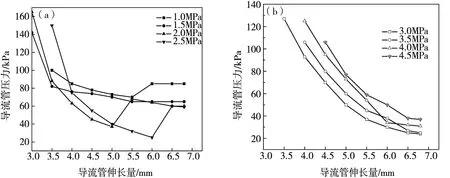

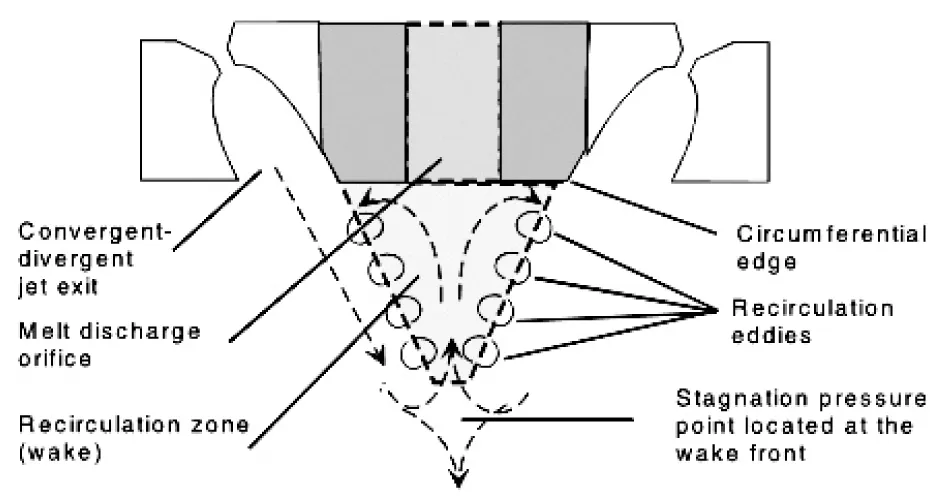

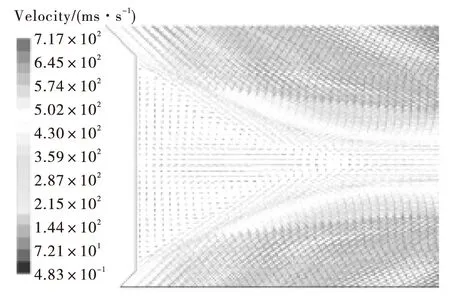

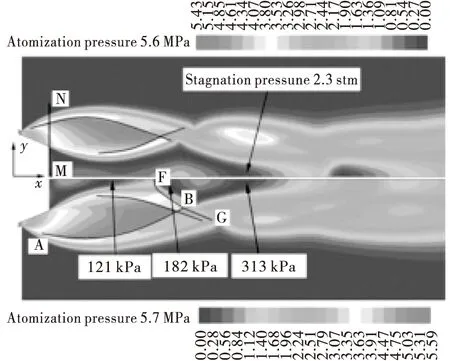

对比图2中h分别为6.5 mm和6.8 mm曲线时发现,两条曲线基本重合,此时h的变化对于PT已无影响,即对于确定的喷嘴及导流管,当PI一定时,引起PT变化的h存在一个极限值hC.当h 图3为同一雾化气体压力PI下,导流管顶端压力PT随导流管伸长量h变化的曲线.从图3可以看出,当PI≤2.5 MPa时,导流管顶端的气体流场处于开涡状态,随着h的增加,PT先降低再升高,然后稳定于一定值PE.这是由于当PI分别为2 MPa和2.5 MPa时,发生了开涡-闭涡转变而导致曲线发生突变.当PI≥3 MPa时,导流管顶端气体流场处于闭涡状态,随着h增加,PT逐渐降低并稳定于某一定值PE,而且PE随着PI的增大而增大. 图3 导流管顶端压力与导流管伸长量变化曲线Fig.3 The delivery tube tap stress curve with protrusion length(a) PI=1.0~2.5 MPa;(b) PI=3.0~4.5 MPa Ting等人为了研究导流管顶端回流区抽吸压力的形成机制,建立了控制体模型[7,18],如图4所示.从图4可见,控制体位于导流管顶端,是由导流管顶端与轴对称分布的雾化气流所围成的气雾化特有的气体回流区[3,15]. 图4 回流区控制体模型Fig.4 Control volume model of recirculation zone 在控制体内存在两个压力梯度,从滞点到导流管顶端的轴向压力梯度及以导流管中轴线为中心向四周辐射的径向压力梯度[7,9,20],如图5所示. 图5 导流管顶端回流区速度矢量图Fig.5 Velocity vector of delivery tube tap recirculation zone 雾化气体在滞点汇合(此处气流速度为0,压强较高)后,由于轴向压力梯度的存在,部分气体从雾化气流中分离并向上流入回流区,其它则沿流场中心线继续向下运动.进入回流区内的气体沿中心线轴压力梯度向导流管顶端方向流动,当回流气体接近导流管顶端时,沿径向压力梯度转向沿导流管顶端径向流动[5-6,20].在导流管顶端边缘,回流气体与雾化气流相接触,并受雾化气流影响向下运动,因此在回流区内,中心向上气流与外侧向下气流中间存在高强度紊流层[7,19]. 通过控制体模型可认为,导流管顶端的抽吸压力是由进入和离开回流区的气流量引起的[18].在开涡状态下,随着雾化气体压力升高,气体动能增加,紊流层内被加速至高速气流量增加,致使控制体内随雾化气流离开的气流量大于滞点处补充的气流量,导致导流管顶端压力逐渐降低.随着雾化气体压力进一步升高,控制体的气体流场由开涡状态转变为闭涡状态时,回流区被马赫碟截断形成主次两个回流区(图6),由于次回流区的气流不能进入主回流区,造成主回流区气流急剧减少,表现为导流管顶端压力突然降低[7,14]. 在闭涡状态下,当导流管伸长量为定值时,随着雾化气体压力升高,雾化气流量增加,控制体边缘处紊流层强度增加,进入回流区内的气流量增加,因此导流管顶端压力随雾化气体压力升高呈线性变化.当开涡-闭涡转变所对应的雾化气体压力PC相同时,h较大的曲线总是处于下方,是因为在开涡状态下,随着h增加,滞点与导流管顶端之间的距离增大,回流区增大,使导流管顶端压力更低;在闭涡状态下,随着h增加回流区增大,同时马赫碟强度增加且马赫碟与导流管顶端距离减小,进入主回流区的气流减少,使导流管顶端压力更低. 随着h增大,雾化气流与导流管之间碰撞增加,被反射的气流量增加,导流管顶端的普朗特-迈耶波变得更加复杂,导致PT对PI敏感度降低. 图6 开涡(轴线上端)-闭涡(轴线下端)转变Fig.6 Abruput change between open-wake (above axis) and close-wake (below axis) (1)雾化气体压力及导流管伸长量,对导流管顶端气体流场具有决定性影响. (2)随着导流管伸长量增加,导流管顶端压力先降低后增加,气体流场发生开涡-闭涡转变时雾化气体压力升高、导流管顶端压力降低. (3)在闭涡状态下,导流管顶端压力与雾化气体压力成直线关系,且随着导流管伸长量增加,直线斜率减小. [1] DOWSON A G.Atomization dominates powder production [J]. Metal Powder Report, 1999, 54(1):15-17. [2] OUYANG Hongwu, HUANG Baiyun, CHEN Xin,et al. Melt metal sheet breaking mechanism of close-coupled gas atomization [J]. Trans Nonferrous Met Soc China, 2005, 15(5):985-992. [3] MATES S P,SETTLES G S. A study of liquid metal atomization using close-coupled nozzles,part 1:Gas dynamic behavior [J]. Atomization and Sprays, 2005, 15:19-40. [4] MATES S P,SETTLES G S. A study of liquid metal atomization using close-coupled nozzles, part 2:Atomization behavior [J]. Atomization and Sprays, 2005, 15:41-60. [5] MI J,FIGLIOLA R S,ANDERSON I E.A numerical simulation of gas flow field effects on high pressure gas atomization due to operating pressure variation [J]. Mater Sci Eng A, 1996, 208:20-29. [6] MI J,FIGLIOLA R S,ANDERSON I E.A numerical investigation of gas flow effects on high-pressure gas atomization due to melt tip geometry variation [J]. Metallurgical and Materials Transactions B, 1997, 28:935-941. [7] JASON T,IVER E A. A computational fluid dynamics (CFD) investigation of the wake closure phenomenon [J]. Mater Sci Eng A, 2004, 379:264-276. [8] JEYAKUMAR M,GUPTA G S,SUBODH K. Modeling of gas flow inside and outside the nozzle used in spray deposition [J]. Journal of Materials Processing Technology, 2008, 203:471-479. [9] TONG M, BROWNE D J. Direct numerical simulation of melt-gas hydrodynamic interactions during the early stage of atomization of liquid intermetallic[J]. Journal of Materials Processing Technology, 2008, 202:419-427. [10] ZEOLI N,GU S. Computational simulation of metal droplet break-up, cooling and solidification during gas atomization [J]. Computational Materials Science, 2008,43:268-278. [11] ALLIMANT A,PLANCHE M P,BAILLY Y,et al. Progress in gas atomization of liquid metals by means of a de laval nozzle [J]. Powder Technology, 2009, 190:79-84. [12] 孙剑飞,曹福洋,崔成松,等.金属雾化过程中气体流场动力学行为[J].粉末冶金技术,2002,20(2):79-81. [13] 陈再新,刘福长,鲍国华.空气动力学[M].北京:航空工业出版社,1993:67. [14] 欧阳鸿武,王琼,刘卓民.紧耦合气雾化流场结构突变过程的数值模拟[J].粉末冶金材料科学与工程,2010,15(2):96-101. [15] TING J,PERETTL M W,EISEN W B.The effect of wake-closure phenomenon on gas atomization performance [J]. Materials Science and Engineering A, 2002, 326(1): 110-121. [16] 欧阳鸿武,陈欣,余文焘,等.气雾化制粉技术发展历程及展望[J].粉末冶金技术,2007,25(1):53-58 [17] 欧阳鸿武,黄伯云,陈欣,等.开涡状况下紧耦合气雾化的成膜机理[J].中国有色金属学报,2005,15(5):985-992. [18] TING J,ANDERSON I E,TERPSTRA R,et al. Design and testing of an improved convergent-divergent discrete-jet high pressure gas atomization nozzle[J].Advances in Powder Metallurgy & Particulate Materials, 1998,10(3):25-39. [19] ZEOLI N,GU S. Computational validation of an isentropic plug nozzle design for gas atomization [J]. Computational Materials Science, 2008, 42:245-258. [20] 赵新明,徐俊,朱学新,等.超音速气雾化导液管突出长度对气体流场的影响[J].中国有色金属学报,2009,19(5):967-973. Effect of atomization pressure and protrusion length on delivery tube tap pressure ZONG Wei,LUO hao,ZHOU Wanzhu,ZHU Jie,MA Yuping,WENG Ting,ZENG Keli GuangdongInstituteofMaterialsandProcessing,Guangzhou510650,China This article studies the effect of atomization gas pressure and delivery tube protrusion length on delivery tube tap filed. The results shows that: with atomization gas pressure increase, the delivery tube tap pressure first decrease then increase; as gas filed changes from open-wake to closed-wake, the atomization gas pressure increase and delivery tap pressure decrease; in closed-wake state, the delivery tap pressure has a line relationship with the atomization gas pressure, and with the protrusion length increase, the straight slope decrease. gas atomization; delivery tube protrusion length; atomization gas pressure; delivery tube tap pressure 2016-04-12 宗伟(1987-),男,山东菏泽人,硕士. 1673-9981(2016)02-0111-05 TF 123.112 A

3 分析与讨论

4 结 论