荧光级氧化铕生产工艺评述*

2016-09-05杨德华刘志强

杨德华,刘志强

1.广东富远稀土新材料股份有限公司, 广东 平远 514600;2.广东省稀有金属研究所,广东省稀土开发及应用重点实验室,广东 广州 510650

荧光级氧化铕生产工艺评述*

杨德华1,刘志强2

1.广东富远稀土新材料股份有限公司, 广东 平远514600;2.广东省稀有金属研究所,广东省稀土开发及应用重点实验室,广东 广州 510650

介绍了国内外荧光级氧化铕的生产现状及主要生产方法和工艺流程,分析了各种方法的优缺点及主要发展趋势.重点介绍了电解还原-萃取法生产荧光级氧化铕新工艺的优缺点及应用情况.

氧化铕;分离提纯;工艺;电解还原

铕作为稀土元素之一,是很好的发光材料激活剂,如Eu3+是红色发光材料的激活剂,Eu2+是蓝色发光材料的激活剂.目前,铕被广泛应用于LED、三基色节能灯、高清晰度显示屏等[1].氧化铕在发展迅速的光电新材料技术中显示出极其重要的地位和作用,这也使荧光级氧化铕的研究颇受关注.

铕在十七个稀土元素中所占比例较低,澳大利亚独居石中Eu2O3/REO为0.07%~0.10%;美国芒廷帕斯氟碳铈矿中Eu2O3/REO为0.11%;我国包头混合型稀土精矿中Eu2O3/REO为0.20%,四川氟碳铈矿中Eu2O3/REO为0.10%,广东、江西、广西、福建等地的南方离子吸附型稀土矿中Eu2O3/REO为0.50%~0.80%[1].由于稀土元素种类多,各元素的性质相似,并且铕在所有稀土元素中的配分很低,因此很难一步分离制得纯度大于99.99%的荧光级氧化铕.

1 荧光级氧化铕的生产过程及工艺

目前,荧光级氧化铕的生产工艺复杂,其生产过程一般分为三步:第一步钐铕钆富集物的制备;第二步粗铕的制备;第三步荧光级氧化铕的制备.本文将按其生产的三个步骤来介绍国内外的生产现状.

1.1钐铕钆富集物的制备

铕在17个稀土元素中所占比例较低,一般Eu2O3/REO为0.07%~0.80%.为了生产荧光级氧化铕,国内外均先将铕进行初步富集.随着萃取工艺水平的快速发展,目前无论是氟碳铈矿还是离子吸附型稀土矿,几乎都采用萃取分离生产Eu2O3/TREO 约5%~10%的钐铕钆富集物.国内外稀土萃取分组均采用P507-HCl体系,往往按“四分组”效应首先将原料分为轻、中、重稀土富集物,分组的切割位置通常选择边界元素间分离系数(或等效分离系数)较大、并保持易萃取组分比例均衡,同时兼顾产品要求、设备条件、工艺衔接、操作稳定性和可行性等因素,以降低生产成本、提高流程的稳定性.国内外主要采用图1所示的4种分离流程来制备钐铕钆富集物[2-3].

流程A:首先采用分离系数大的~Nd/Sm~两出口工艺,得到轻稀土和中重稀土富集物.中重稀土富集物易萃组分以有机相料液直接进入~Gd/Tb/Dy~三出口分离段,得到SmEuGd富集物、含Dy的富钇重稀土(Y>85%)以及富Tb(>45%)富集物.

流程B:采用与流程A相同的~Nd/Sm~分组,随后再对有机相出口料液进行~Dy/Ho~分组.由于βHo/Dy较大,且易萃组分中Ho含量低,因而有效分离系数更大,得到的Sm~Dy中w(Ho)<0.01%,而富钇重稀土则w(Dy)<0.5%.由于Sm~Dy不含重稀土,因此SmEuGd/Tb/Dy三出口工艺可得到纯Dy(>99.9%)、SmEuGd富集物和富Tb(>50%)富集物.

流程C:采用三出口分离工艺一步得到轻稀土富集物、富钇重稀土和Sm~Dy富集物(含约40%的Ho~Lu).Sm~Dy富集物经Sm~Dy/Ho~分组,将Sm~Dy与Ho~Lu分开.与流程B的Dy/Ho不同,该段工艺的处理量小,并采用水相进料.SmEuGd/Tb/Dy三出口工艺与流程B的相同.

流程D:采用模糊联动萃取工艺分组,由于βHo/Nd较大,将原料中SmEuGdTbDy预先粗分离得到的La~NdSm~Dy中w(Ho)<0.01%,Sm~DyHo~Y~Lu中w(Nd)<0.01%;La~NdSm~Dy富集物经La~Nd/Sm~Dy分组,将La~Nd与Sm~Dy分开,与流程A的Nd/Sm不同,该段工艺的处理量小,并采用水相进料.Sm~DyHo~Y~Lu富集物经Sm~Dy/Ho~Y~Lu分组,将Sm~Dy与Ho~Y~Lu分开,与流程B的Dy/Ho不同,该段工艺的处理量小.将上述两个分离工艺中的Sm~Dy混合,SmEuGd/Tb/Dy三出口工艺与流程B的相同.

图1 萃取分离制备钐铕钆富集物的主要流程Fig.1 The main flow of the preparation of samarium europium gadolinium concentrates

从上述4种主要流程和工业实践比较可知,流程D是成本最低的分离工艺.该流程主要是采用模糊联动萃取和三出口工艺,大大减少了萃取量,节约了大量酸碱,是目前工业化应用最多的流程.

1.2粗铕的制备

在荧光级氧化铕的生产工艺中,第二步是将Eu2O3/REO约5%~8%的钐铕钆富集物进一步分离富集,得到Eu2O3/REO约50%~90%的粗铕,作为下一步分离提纯高纯氧化铕的原料.目前,国内外粗铕的生产方法主要为锌还原-硫酸亚铕沉淀法和萃取三出口工艺.

1.2.1锌还原-硫酸亚铕沉淀法[4-5]

锌还原-硫酸亚铕沉淀法是从含铕较低的氯化稀土溶液中富集氧化铕的经典方法之一.将锌粉加入到SmEuGd富集物的氯化物和硫酸镁的混合水溶液中,将Eu3+还原成Eu2+,Eu2+与硫酸根形成硫酸亚铕沉淀,从而达到铕与钐、钆的分离,所生成的硫酸亚铕经氧化分解后沉淀,制得粗铕.EuSO4在水中的溶解度只有0.0018 g/L,可以将料液中微量的Eu2+沉淀下来,铕的富集度可达50~80倍;由于沉淀物存在未反应完的锌和吸附夹带稀土的现象,一般铕的富集度(Eu2O3/REO)为70%~90%.在处理南方离子型稀土矿时,铁铝氧化物等杂质的含量偏高,造成粗铕回收率低.这是由于在还原过程中铝形成了氢氧化物胶状沉淀,给料液的过滤带来困难.目前,大部分稀土生产厂家在还原前采用环烷酸一级萃取法除去料液中的铝.图2为锌还原-硫酸亚铕沉淀法的工艺流程.该方法存在以下缺点:(1)操作繁琐,需多次过滤、洗涤等手工操作;(2)流程长,生产连续性差.但其具有生产周期短、存槽量小等优点,是目前主要的生产方法之一.龙南京利有色金属公司等企业采用该工艺生产粗铕,然后将钐钆水进行萃取分离,再将钐钆水中未沉淀的铕回收,氧化铕收率达98%以上,年生产100多吨氧化铕,是目前世界上氧化铕产量最大的企业.

图2 锌还原-硫酸亚铕沉淀法的工艺流程图Fig.2 Process flow of zinc reduction-europium sulfate precipitation

1.2.2SmEuGd 萃取三出口工艺[3]

在多组分萃取分离中, 中间组分均会在槽体内有不同程度的积累与富集,形成积累峰,从而在萃取槽中段出现高浓度、小体积的中间组分富集物溶液.目前,萃取三出口工艺已成为稀土分离的重要工艺技术,广泛用于铕的富集,取得了很好的效果.一般粗铕的纯度(Eu2O3/REO)大于50%, 按粗铕的出口位置分为萃取段三出口和洗涤段三出口.SmEuGd 三出口工艺流程如图3所示.采用三出口技术时,对工艺控制要求较高,需增加级数,这样加大了一次性(设备和充槽物料)投资.但是该工艺生产连续性好,不会产生含锌的重金属废水.目前,国内大多数企业均采用该工艺技术生产粗铕.

图3 SmEuGd萃取三出口工艺Fig.3 Three-export extraction process for SmEuGd

1.3荧光级氧化铕的制备

在P507-煤油-盐酸体系中,Eu3+/Sm3+的分离系数为2.0, Gd3+/Eu3+的分离系数仅为1.5.若采用全萃取方法分离可得到纯度大于99.99%(Sm2O3<5μg/g ,Gd2O3<5μg/g)的氧化铕,萃取分离级数达到400~500多级,铕的存槽量很大,这样增加了大量投资及延长了生产周期.目前,荧光级氧化铕的生产工艺主要是根据三价铕离子易被还原成二价铕离子,二价铕离子失去了三价稀土离子的性质,利用这种性质上的差异将铕从稀土元素中单独分离出来.目前,国内高纯氧化铕的提纯工艺主要为锌粉还原-碱度法生产工艺、锌粉还原-萃取法生产工艺和电解还原-萃取法生产工艺.

1.3.1锌粉还原-碱度法生产工艺[6-7]

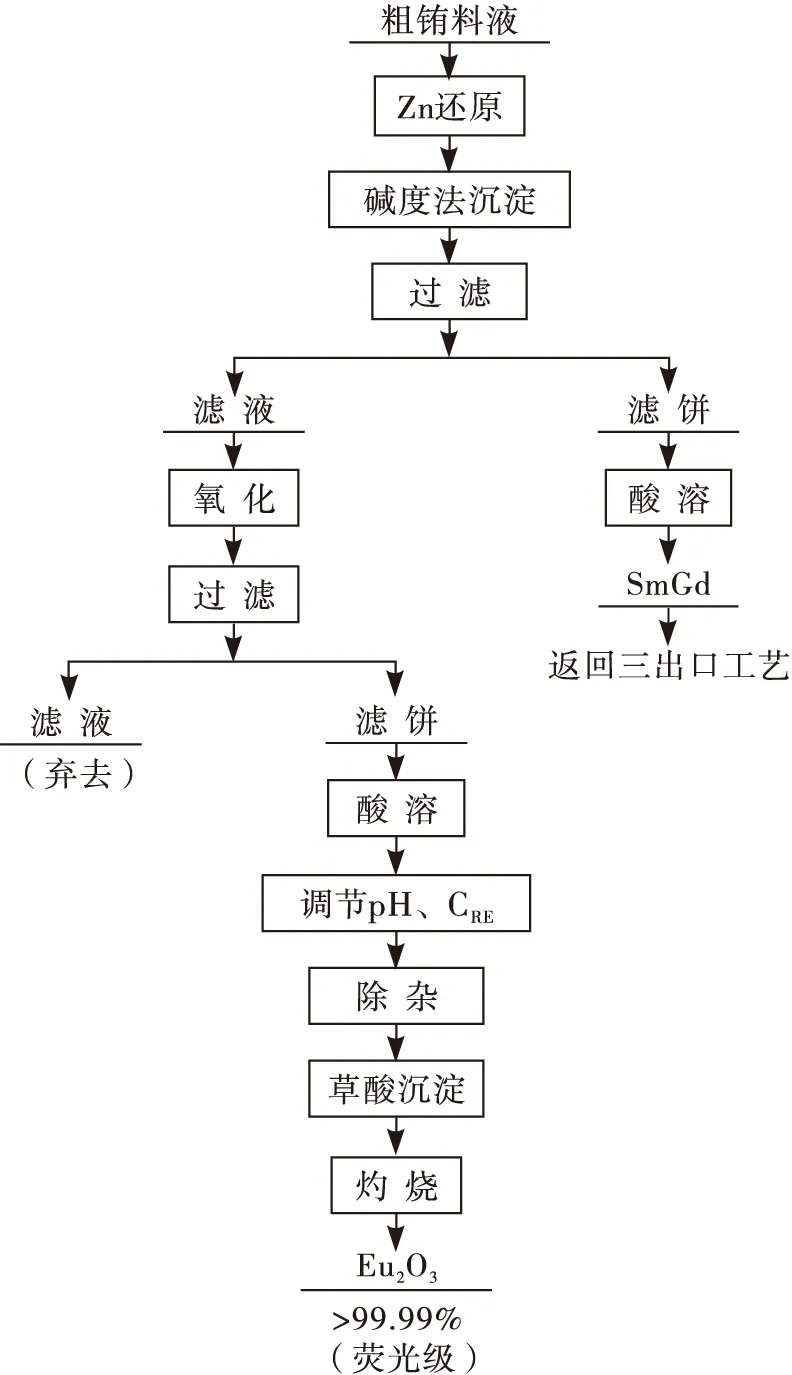

二价铕离子具有碱土金属的性质,与三价稀土离子碱度(即氢氧化物溶度积) 的差别很大,在水溶液中不与OH-生成氢氧化物沉淀,而三价稀土离子能与OH-生成难溶于水的氢氧化物沉淀,溶度积达到10-19~10-24.利用这些性质差异,研发出锌粉还原-碱度法生产工艺,即通过锌粉将三价铕还原成二价铕后,添加氨水沉淀三价稀土,而二价铕保留在溶液中,从而得到纯度99.99%的氧化铕.锌粉还原-碱度法生产工艺如图4所示.用该法生产氧化铕时,具有铕与其它稀土分离效果好、化工试剂消耗少、生产周期短及存槽量小等优点,早期国内许多分离厂家采用此技术.锌粉还原-碱度存在以下缺点:(1)操作繁琐,需多次进行过滤、洗涤等手工操作;(2)流程长,固液转化次数多.龙南京利有色金属公司等企业采用该工艺生产荧光级氧化铕.

图4 锌粉还原-碱度法生产工艺Fig.4 The process of zinc reduction-alkalinity

图5 锌粉还原-萃取法生产工艺Fig.5 The process of zinc reduction-extraction

1.3.2锌粉还原-萃取法生产工艺[8]

在萃取剂P507体系中,三价稀土元素与二价铕的分离系数为104~107.通过锌粉还原后,采用P507萃取剂将三价稀土元素萃取至有机相,而二价铕保留在萃余液中,从而得到纯度99.99%的氧化铕.图5为制备氧化铕的锌粉还原-萃取法生产工艺.该工艺是将调配好的稀土原料液直接用锌粉还原,使铕的还原率大于99%后,经流量计直接进入萃取槽进行Eu3+/ RE3+萃取分离;萃取时采用P507/RECl3/HCl体系,使用水封式混合-澄清萃取槽(高纯氮气保护),溶液中部分Zn2+进入萃取液,部分进入萃余液Eu2+, Sm,Gd稀土反萃液回收Zn2+后返回粗铕分离工序处理[9].锌粉还原-萃取法得到的萃余液经双氧水氧化、P507捞铕洗钙、N235除铁锌、精制草酸沉淀、灼烧后得到的氧化铕优于氧化铕国家标准(GB/T16482-1996)中荧光级产品要求.锌粉还原-萃取法存在以下问题:(1)二价铕易被空气和萃取剂中的氧气氧化,导致反萃液Sm,Gd中含有大量的铕,并且萃取段会出现白色三相层,影响萃取槽两相的流通;(2)有机相和料液夹带的锌粉易积存于槽底,使萃取槽的有效体积逐渐减少,并造成水相口被堵塞,影响流通和稳定运转,增加锌粉的消耗.

1.3.3电解还原-萃取法生产工艺

Eu(Ⅲ)的电解还原首先由Yntema LF在上世纪初提出,国内外科研工作者对此开展了大量的研究工作[10].离子交换膜的电阻小、化学稳定性好、离子迁移量大,为使用较高的电流密度创造了条件,离子交换膜电解还原法被认为是最有可能实现工业化应用的方法.目前,国内外在该方法上开展了大量的工作,如:法国罗地亚公司将压滤式两室型电解槽串级连接,石墨作阴极、镍作阳极,阴极和阳极室之间采用Nafion415或423离子交换膜隔开,电解槽装有涡流加速器,以加强物质传递[10].包头稀土研究院王秀艳[11]等人将阴极室作为椎型封闭体系,椎底口存汞( Hg> 99. 9% )作为阴极,阴极液为富铕稀土料液;阳极室为敞开体系,阳极为除油、除锈的铁片,阳极液为普通工业盐酸,阴极和阳极室之间用离子交换膜隔开.由于该方法采用汞作为阴极,汞毒性大,劳动卫生条件差,而且汞为液态金属,电极排布受限制,因此一般工业上很难应用.清华大学邰德荣[12]等人采用不溶性工业纯钛为阴极,可溶性金属铁为阳极,阴极液为Sm-Eu-Gd氯化物水溶液,阳极液为相位pH值的盐酸水溶液,两个极室之间用阴离子交换膜隔开.由于该方法采用可溶性金属铁为阳极,因此电解过程需经常更换阳极,并且产生大量含氯化亚铁的溶液带来新的污染.

电解还原-萃取法生产工艺与锌粉还原-萃取法生产工艺只是还原方法不同,萃取工艺相同.该工艺最大的特点是采用电还原,避免了采用锌粉产生的系列问题,如:有机相和料液夹带的锌粉容易积存于槽底、废水中含有重金属、锌与稀土分离等问题.目前,国内外只有北京有色金属研究院和广东省稀有金属研究所两家单位将离子交换膜电解还原法实现工业化应用.北京有色金属研究院龙志奇[13]等人采用不溶性工业纯钛为阴极,贵金属涂层钛电极为阳极,阴极液为Sm-Eu-Gd氯化物水溶液,阳极液为盐酸或盐酸和氯化钠溶液,两个极室之间用阴离子或阳离子交换膜隔开.该法需要配置盐酸或盐酸和氯化钠溶液的阳极液,需要消耗化工原材料,而且阴极室的铕离子会进入阳极液中,需要专门工序回收;该技术目前在甘肃稀土、虔东稀土两家企业应用.广东省稀有金属研究所刘志强[14-15]等人采用不溶性工业纯钛为阴极,本单位研制的涂层钛电极为阳极,阴极液为Sm-Eu-Gd氯化物水溶液,阳极液为钐钆反液,两个极室之间用离子交换膜隔开.该工艺是以含三价铕离子的钐钆反液作为阳极电解液,无新的废水排放;部分从阴极室透过离子交换膜进入阳极液的铕离子可以随阳极液一起富集铕,无需专门的工艺来回收该部分铕,不会造成铕的损失;电解消耗了阳极液中的酸,可减少后续中和作业的耗碱量.采用二价铕与三价稀土萃取分离后的萃余液(氯化亚铕溶液)来吸收氯气,替代传统工艺中采用双氧水氧化萃余液(氯化亚铕溶液).不仅可以消除氯气危害,而且还可以节约双氧水,节约成本.同时,采用串级箱型隔膜电解还原槽处理富铕溶液,可保证高的电流效率和还原率.目前,该技术在广东富远稀土、福建金龙稀土、中铝广西金源稀土、清远嘉禾稀土四家稀土企业得到应用.离子交换膜电解还原法虽然已工业化应用,但还有许多关键技术需进一步改进,如:三价铕还原率低,氧化铕回收率低,富铕料液容易产生沉淀,离子膜及电极寿命短,萃取剂黏度增大等问题.

2 结 语

自上世纪九十年代起,我国在荧光级氧化铕制备技术上全面领先,相关技术对推动我国稀土科技和工业发展做出了巨大贡献.目前,我国制备荧光级氧化铕的关键技术仍延用上世纪七、八十年代的主要研究成果,即采用锌粉还原三价铕离子,利用二价铕离子与其它三价稀土元素的萃取性能的差异,将氧化铕提纯.面对新时代国家对稀土资源、环境保护的重大需求,相关生产技术的不足之处在长期应用中也暴露充分,如还原过程中消耗大量的重金属锌粉,一方面需要增加后续除锌作业;另一方面导致废水中也含有重金属锌,加大废水处理难度,增加了重金属废渣等固体废弃物;同时,还原前后氧化铕的富集与提纯需消耗大量化工原料和水,会增加了废水排放量.

[1] 徐光宪.稀土[ M] .第2 版.北京:科学技术出版社,1995:793-805.

[2] 严纯华,廖春生,贾江涛,等.中钇富铕稀土矿萃取分离流程的经济技术指标比较[J].中国稀土学报,1999,17(3):256-258.

[3] 韩旗英,杨金华,李景芬.高纯氧化铕分离提纯工艺综述[J].湖南有色金属,2012,28(6):26-29.

[4]李杏英,刘志强,陈怀杰,等.还原分离法制取粗铕回收率的影响因素[J].材料研究与应用, 2008, 2 (1):67-69.

[5] 李发金,杨在玺,徐金灿,等.荧光级氧化铕新工艺研究[J].稀土,1991,12(4):58-61.

[6] 杨汝栋,王流芳,谷惠敏.还原萃取-碱度法分离提纯氧化铕[J] .兰州大学学报:自然科学版,1978(1):59-69.

[7] 李梅,满拥军,郭玉华.碱度法生产荧光级氧化铕工艺改进研究[J].稀土,1998,19(6):64-66.

[8] 杨启山,曹艳秋,高丽娟,等.高纯氧化铕清洁生产工艺的研究[J].稀土,2008,29(3):64-66.

[9] 郝先库,张瑞祥,刘海旺,等.还原萃取法制备荧光级氧化铕萃取剂自保护工艺:中国,CN 1715427A [P]. 2009-01-14.

[10] 刘建刚.电化学在稀土湿法冶金中的应用[J].稀土,1996,17(3):51-56.

[11] 王秀艳,刘建刚.电解还原碱度法提铕[J].稀土,2001,22(6):73-75.

[12] 邰德荣,吴秋林,党杰,等.还原萃取法提取高纯铕工艺方法:中国,ZL92100593.8 [P].1992-01-31.

[13] 龙志奇,黄文梅,黄小卫,等.一种电解还原制备二价铕的工艺:中国,ZL02117300.1 [P].2002-04-25.

[14] 刘志强,邱显扬,朱薇,等.一种电解还原铕的方法:中国,ZL201210561672.0 [P]. 2012-12-22.

[15] 刘志强,邱显扬,朱薇,等.一种电解还原铕的装置:中国,ZL201320431891.7 [P].2013-07-19.

A review on production technology of fluorescence grade Eu2O3

YANG Dehua1,LIU Zhiqiang2

1.GuangdongFuyuanRareEarthNewMaterialCo.Ltd,Pingyuan514600,China;2.GuangdongProvinceResearchInstituteofRareMetals,GuangdongProvinceKeyLaboratoryofRareEarthDevelopmentandApplication,Guangzhou,510650,China

This paper introduces the main production methods of the fluorescent grade Eu2O3at home and abroad,analyzes the advantages and disadvantages of various methods and the main development trend. New technology for the production of fluorescent grade Eu2O3by electrolytic reduction-extraction method is introduced,and the advantages and disadvantages and the application of new technology is discussed.

europium oxide; purification; technology; electrolytic reduction

2016-03-08

广东省科技计划项目(2015B010105010)

杨德华(1967-),男,广东河源人,工程师,学士.

1673-9981(2016)02-0075-06

TF804

A