有机硅生产中氯甲烷深度回收工艺比较

2016-09-05吴晓军任浩明

吴晓军 任浩明

浙江省天正设计工程有限公司 杭州 310012

设计技术

有机硅生产中氯甲烷深度回收工艺比较

吴晓军*任浩明

浙江省天正设计工程有限公司杭州310012

介绍几种氯甲烷深度回收工艺,比较其回收率、回收浓度、排放气浓度以及能耗,结果表明:膨胀+节流回收工艺是一种兼顾经济效益和环境效益的回收工艺。

有机硅回收工艺比较

氯甲烷是生产有机硅重要单体甲基氯硅烷的主要原料,生产中需用精馏塔精制分离。由于精馏塔顶的气体经加压和两级冷凝回收后,仍有较多的不凝气。为保持精馏塔的正常运行,塔顶需将不凝性气体连续排放。这股排放气中氯甲烷的含量较高,如不回收处理,将造成原料的损失和环境污染[1]。典型排放气的参数见表1。

表1 不凝性排放气参数

注:该不凝性排放气压力为0.9MPa,温度为0℃。此外还有微量的氯化氢、甲基氯硅烷等。

目前回收废气中氯甲烷的常用方法有吸附法、冷凝法、吸收法、膜分离法等[2-4]。吸附法一般采用活性炭等吸附剂对有机废气进行吸附分离,对于有机硅生产中的高浓度氯甲烷尾气去除率较低,且需要频繁再生吸附剂,运行成本高。吸收法采用有机溶剂吸收氯甲烷,会用到大量的溶剂,造成二次环境污染。冷凝法是利用混合气体中各组分在不同温度、不同压力下的气液平衡差异进行分离,目前常用的直冷方法可以得到较高纯度的回收产物,但是采用普通冷冻盐水回收效果不理想,要达到较高的回收率所要求的冷剂温度低品位高,运行成本较高。后来提出的利用废气的压力节流或膨胀制冷的工艺也属于冷凝法。

本文拟通过设定不凝性排放气量为500kg/h,对传统冷凝工艺、膜分离工艺、冷却+液相节流工艺和膨胀+节流工艺等四种回收工艺的回收率、排放气中的氯甲烷浓度、回收耗能情况进行对比分析,得到最适合工艺,为同类工艺选择时提供参考。

1 传统冷凝工艺

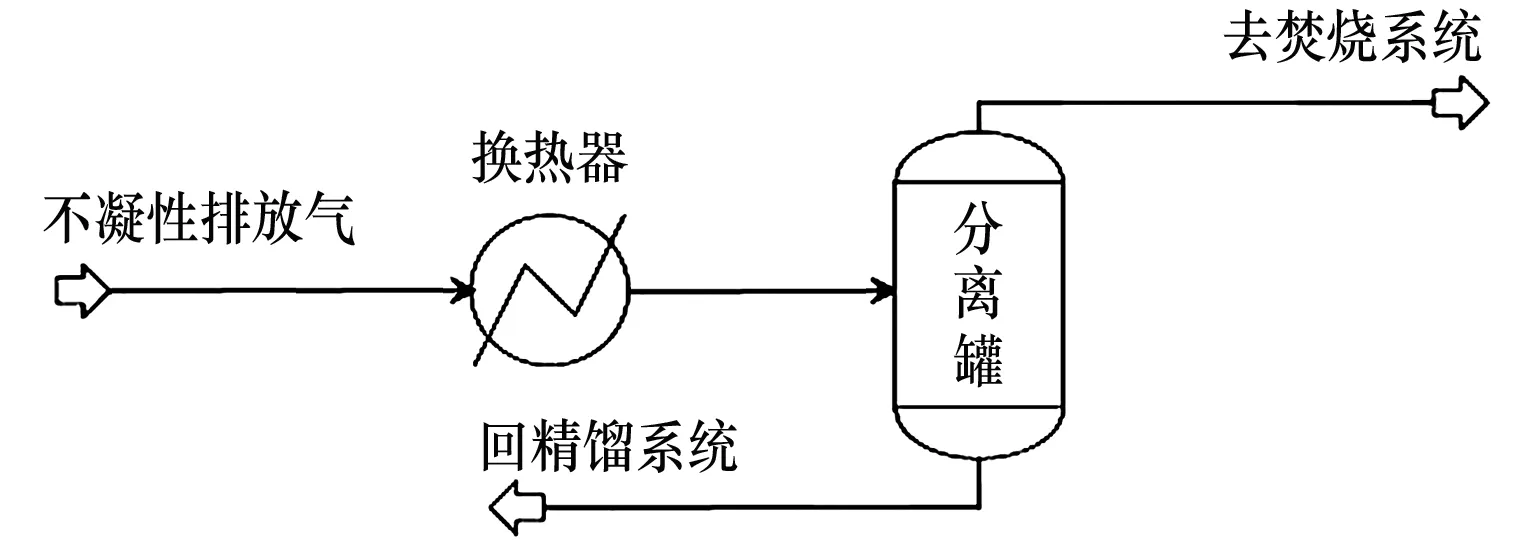

传统的冷凝回收工艺是将排放气经过换热器,用-30℃冷媒将其中的氯甲烷冷凝下来,然后送废气焚烧装置焚烧排放。该回收工艺的流程见图1。

图1 传统回收工艺流程

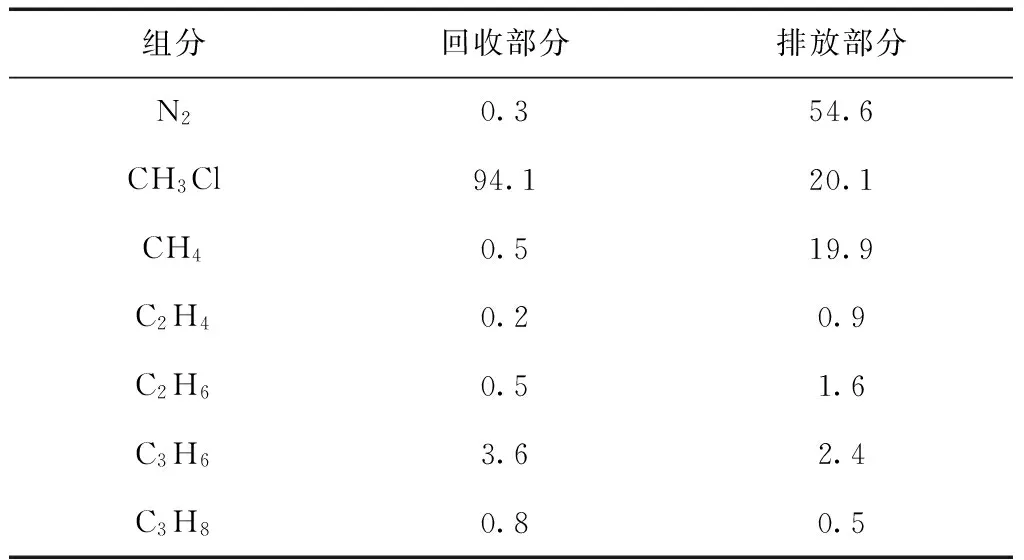

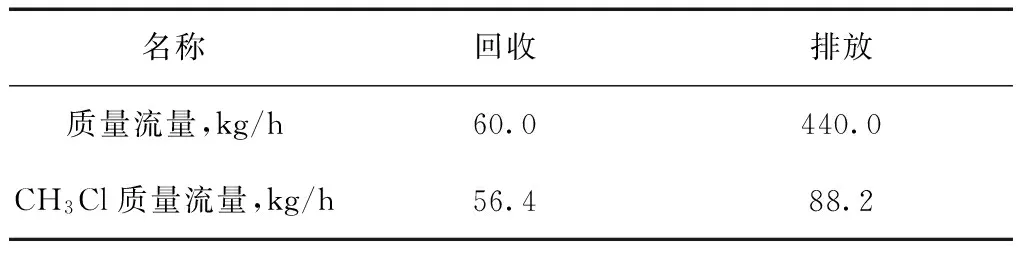

为达到一定的回收效果,排放气需要冷冻降温到-25℃,回收的氯甲烷占排放气中含量的39.01%(后面简称:氯甲烷回收率),回收及排放气体的组成与流量分别见表2、表3。该工艺回收的效果不是很理想,大量的氯甲烷未被回收利用。

表2 传统冷凝工艺回收及排放物料组成 (w%)

表3 传统冷凝回收工艺流量

2 膜分离回收工艺

膜分离法是利用混合气体中各组分在膜两侧的分压差进行气体渗透,因各组分具有不同的渗透速率,从而实现混合气体中各组分之间的分离,分离后的气体也去焚烧装置处理排放。典型的回收流程见图2。

图2 膜分离回收工艺流程

康志鹏等[5]模拟计算了氯甲烷精馏排放气膜分离的效果,氯甲烷回收率可达84.9%,回收和排放气体的组成与流量分别见表4、表5。膜分离的回收效果较传统工艺有很大改善,缺点是膜组件更换频率较高,运行成本高。

表4 膜分离回收工艺物料组成 (w%)

表5 膜分离回收工艺流量

3 冷却+液相节流回收工艺

由于不凝性排放气具有0.9MPa的压力,可将冷凝后的液体(主要成分是氯甲烷和甲烷)节流,液体降压后会部分气化,气化产生的冷量可进一步冷凝未减压的不凝气,从而使不凝气的温度进一步下降,回收更多的氯甲烷。该工艺的流程见图3。

图3 冷却+液相节流回收工艺流程

该工艺的优点是只需要将排放气冷却降温到-10℃,在回收率提升的情况下,较传统工艺有明显的节能效果。经过多程换热器冷却的物料温度可降低到-35℃,氯甲烷回收率可达62.91%,回收及排放气体的组成和流量分别见表6、表7。

表6 冷却+液相节流回收工艺物料组成 (w%)

表7 冷却+液相节流回收工艺流量

4 膨胀+节流回收工艺

节流制冷回收工艺利用了液相节流减压气化产生的冷量,经该工艺回收后还有较大量的氯甲烷排放去了焚烧装置。分析其回收工艺的各股流体,发现冷凝后的气相流体还是具有较高的压力,这些压力是能源,可以加以利用。经计算和实验得知,冷凝后排放气节流产生冷量的效果不佳,该工艺采用空分行业中常用的膨胀机将冷凝后的气相流体膨胀减压,可获得-100℃以下的低温[6]。该工艺流程见图4。

经计算,综合平衡各股流体的温度压力参数,得到了氯甲烷气体膨胀+节流回收工艺的优化参数。

图4 膨胀+节流回收工艺流程

该工艺的优点是回收率高,不需要外部能量,膨胀机甚至还可以输出功。氯甲烷回收率高达99.84%。回收和排放气体的组成和流量分别见表8、表9。

表8 膨胀+节流回收工艺物料组成 (w%)

表9 膨胀+节流回收工艺流量

5 工艺比较

对上述几种回收工艺的回收率、排放气中的氯甲烷含量以及消耗能源情况进行综合比较,其结果见表10。

从表10可见,膨胀+节流的回收工艺非常适合有机硅行业氯甲烷塔不凝排放气的回收,具有回收率高、设备操作简单、运行费用低等优点,除了给企业带来可观的经济效益以外,经过回收后排放气中氯甲烷的含量非常低,对后续焚烧系统的影响也大幅降低,也减少了焚烧过程产生二噁英的可能性。另外,通过调节工艺参数,降低冷凝温度,排放气中的氯甲烷含量可降低到60mg/m3,具有很好的环保效益。

表10 几种回收工艺效果比较

注:膨胀机可以输出功约6kW,考虑到难以利用,对比时不予考虑。

综上所述,膨胀+节流的回收工艺是一种兼顾经济效益和环境效益的回收工艺,非常值得推广。

1宁寻安,叶锦新.甲基氯硅烷生产过程中的污染防治对策[J].有机硅材料,2004,18(5) : 24-25.

2汪涵,郭桂悦,周玉莹等.挥发性有机废气治理技术的现状与进展[J].化工进展,2009,28(10) : 1833-1841.

3张旭东.工业有机废气污染治理技术及其进展探讨[J]. 环境研究与监测,2005,18( 1) : 24-26.

4李华光.亚磷酸二甲酯尾气中氯甲烷的回收[J]. 河南化工,2009,26( 4) : 34-35.

5康志鹏,李保军,贺高红等.尾气中氯甲烷深度回收方法的比较[J].石油化工,2011,40(11) : 1220-1224.

6浙江省天正设计工程有限公司.一种一氯甲烷深度回收的方法及装置[P].中国发明专利,CN 104941383A,2015.

*吴晓军:高级工程师。1992年毕业于浙江大学化工系。从事化工工艺设计开发工作。联系电话:13957164310,Email:wuxj@zpcdi.com。

2016-03-03)